水泥搅拌桩室内试验研究

赵顺利 邵景干 李文凯 黄运军 姬小祥

(1.河南交院工程技术集团有限公司,河南 郑州 450046;2.绿色高性能材料应用技术交通运输行业研发中心,河南 郑州 450046;3.河南交通职业技术学院,河南 郑州 450046)

0 引言

软土地基在施工过程中较为常见,既具有高压缩性和低抗剪强度,同时也具备一定的流变性,承载能力比较差。在软土地基上修筑路基时,需要进行一定的加固处理,否则路基可能发生沉降过快的现象,导致路基稳定性达不到工程要求。

水泥搅拌桩是处理软土地基的一种常用且有效的方法[1-3],具体方法是将水泥浆与软土进行搅拌,使其充分融合,经过一系列反应,实现对软土地基加固的目的。在符合地基的设计要求同时兼顾经济性,天然土、水和水泥的混合比例需要严格控制。考虑到各因素对结果的影响,通过分析各原材不同比例下水泥土的无侧限抗压强度来确定最佳比例,了解水泥搅拌桩各影响因素,实现指导施工的目的。

1 水泥搅拌桩配比试验原理

水泥搅拌桩是将水泥和一定含水率的天然软土进行搅拌混合,水泥和天然土发生一系列物理化学反应,使得原状天然土结构发生变化,胶结硬化成的水泥土固结体[4],其反应如下。

1.1 水泥的水解和水化反应

水泥和原状天然土及定量的水搅拌混合后,水泥里的矿物成分很快与水发生水解和水化反应,生成含水铝酸钙、氢氧化钙、含水铁酸钙、含水硅酸钙等化合物。这些水化产物不断生成后,会使得溶液发生饱和,水化产物会以胶体形式析出水中。

1.2 土颗粒与水泥水化物的反应

水泥经过水解和水化反应后,土的颗粒便可以和水泥水化产物发生反应,土的表面钠离子、钾离子和水化产物表面的钙离子进行离子交换,通过离子交换过程使得较小的土颗粒变为较大的土团,从而提高土体强度。

1.3 碳酸化作用

水泥的水化产物有氢氧化钙,其接触水和空气中二氧化碳,会发生碳酸化反应,生成碳酸钙,即碳酸化作用[5-7],从而进一步增加水泥土强度。

2 原材料及试验方法

水泥搅拌桩试验各原材料主要包括土、水泥和水,试验原材料规格见表1。

表1 试验原材料规格

首先,根据土的天然密度和成型试件的体积来确定试验所需土的质量;其次,通过搅拌桩的水泥掺入比来确定水泥质量;最后,以搅拌桩配比土的设计含水率、水灰比来确定水的掺入量。按照《水泥土配合比设计规程》(JGJ 233—2011)[8]的规定,先将土和水泥拌和均匀,再洒水搅拌,浇筑成边长为70.7 mm 的正方体水泥土试件,水泥搅拌桩试件成型时,试验室的温度控制在15~25 ℃,相对湿度控制在不低于50%。拆模后试件在(20±1)℃水中养护,相邻试件间距离不小于10 mm,养护水面高出试件表面至少20 mm。养生到规定龄期后,取出试件用压力试验机以0.03~0.15 kN/s 速率均匀对试件加载,获取试件强度。

按照《水泥土配合比设计规程》(JGJ 233—2011)的配比计算时,土的天然含水率由工地现场测定,而本次试验研究天然含水率对试验结果的影响,因此设定4 组天然初始含水率分别为30%、40%、50%、60%,水泥掺量为19%,水灰比为0.6,并取得7 d、28 d、90 d三种龄期的试验结果。

为分析水泥掺量对试验结果的影响,本次试验设定土初始含水率为30%、水灰比为0.6的定值,设计3 种水泥掺量(16%、19%和22%)来制作无侧限抗压试件,对比3 种试件试验结果分析水泥掺量的影响。

为了研究不同水灰比对试件无侧限抗压强度的影响,试验采用在30%初始含水率和19%的水泥掺量,并在保持不变前提下,变换水灰比,分别采用0.5、0.6、0.7、0.8 的水灰比,从试验结果来分析水灰比对最终无侧限抗压强度的影响。在相同初始含水率和水泥掺量的基础上,取得7 d、28 d、90 d三种龄期的试验结果,来确定不同龄期下试件无侧限抗压强度的变化情况。

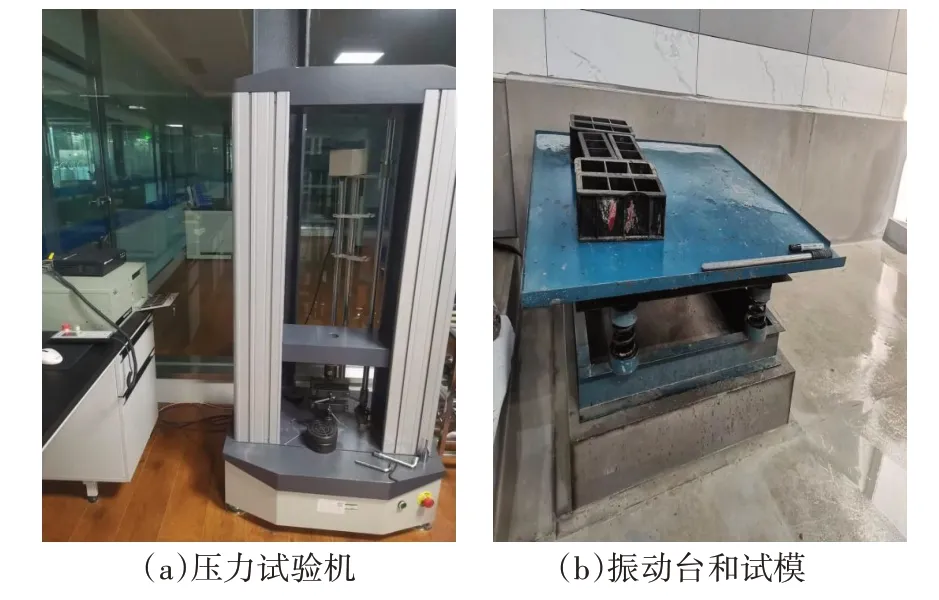

压力试验机采用WDW-50 微机控制电子万能试验机,具体如图1(a)所示,成型试件所用振动台和试模如图1(b)所示。

图1 水泥土试验仪器

3 土的初始含水率和最终强度相关性分析

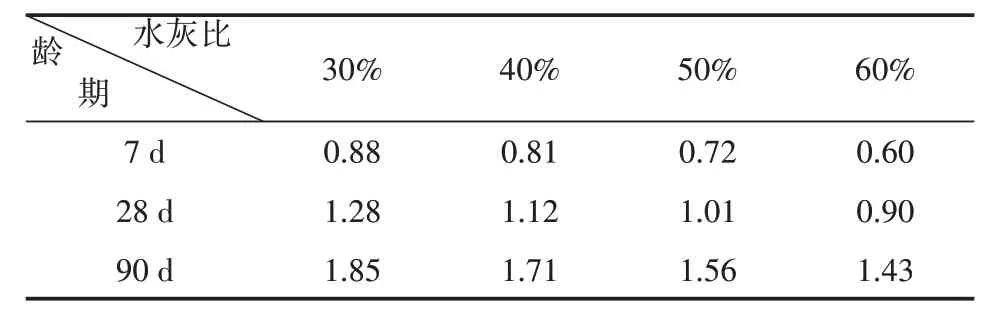

设定水泥掺量为19%,水灰比为0.6,初始含水率分别为30%、40%、50%、60%,取得7 d、28 d、90 d三种龄期的试验结果见表2。含水率和无侧限抗压强度关系如图2所示。

图2 含水率和无侧限抗压强度关系

表2 不同含水率无侧限抗压强度(相同水灰比和水泥掺量) 单位:MPa

由表2和图2可知,在相同的水泥掺量和水灰比下,随着土的初始含水率的增长,水泥土试件的无侧限抗压强度呈下降趋势,一般情况下,土的天然含水量只需满足水泥的水化和水解等反应即可,超过反应所需的含水量,会影响水泥土的最终强度。

4 水灰比的影响

在同样初始含水率和水泥掺量保持不变前提下,变换水灰比,分别采用0.5、0.6、0.7、0.8 的水灰比,其三个龄期的无侧限抗压强度见表3。水灰比与无侧限抗压强度关系,如图3所示。

图3 水灰比与无侧限抗压强度关系

表3 相同初始含水率和水泥掺量、不同水灰比无侧限抗压强度 单位:MPa

由表3 和图3 可知,在19%的水泥掺量和初始含水率30%条件下,随着水灰比的增加,水泥土试件的无侧限抗压强度降低。通常情况下,施工现场土都具备一定的天然含水率,而水泥搅拌桩中水泥掺量偏小,土的天然含水量可以满足水泥的水化和水解等一系列反应。因此,一定水灰比中的水量满足施工现场水泥泵送需要即可,在一定范围内,水灰比越小对强度的提升越有利,但并不是越小越好,水灰比太小,水泥浆稠度高,不能和搅拌桩施工区的土充分搅拌混合,造成水泥浆在搅拌桩处分布不均匀,将无法保证搅拌桩的完整性,从而直接影响到工程质量。

5 水泥掺量的影响

在同样水灰比和初始含水率前提下,变换水泥掺量,三种水泥掺量的水泥土无侧限抗压强度见表4。水泥掺量与无侧限抗压强度关系,如图4所示。

图4 水泥掺量与无侧限抗压强度关系

表4 0.6水灰比不同水泥掺量的无侧限抗压强度 单位:MPa

由表4 和图4 可知,在水灰比同样是0.6、含水率30%的情况下,变换水泥掺量,在各个龄期下,随着水泥掺量的增加,试件无侧限抗压强度都有提升。这是因为随着水泥掺量的增加,水泥的水解和水化反应、土颗粒与水泥水化物的反应及碳酸化作用都在加强,因此水泥对土的加固效果就会越明显,强度就越高。

6 龄期的影响

由表2、表3和表4可知,在初始含水率、水泥掺量和水灰比相同的条件下,试件无侧限抗压强度随着龄期的增加会不断提高,而且这个强度变化是一个缓慢长期的过程。作为固化剂的水泥在刚接触水的时候便会发生一系列化学反应。随着时间的推移,水泥水解和水化等反应速率会变得缓慢,主要化学反应的产物附着在水泥表面,覆盖住暂时未反应的水泥,减弱水泥的水化作用,从而导致水泥的一系列化学反应从试验加水时刻算起直到90 d都在缓慢进行,从而使试件强度随着龄期的增加而提高。

7 其他因素影响

除了上述试验原材料配比对水泥搅拌桩结果影响较大之外,试验人员试验操作过程的规范程度也会产生一定影响。水、水泥及土拌和不均匀,也会造成试块各部位成分不均一,造成试块稳定性差,强度受较大影响,因此在搅拌机中拌和时应严格按照规范中的先后顺序加料,搅拌时间应严格控制。试件成型时应用捣棒插捣和振动台振实,未用振动台振实的试件会出现空隙,出现裂纹的概率也较大,会造成试件强度降低。养生条件也需要一定的控制,标准要求养生条件是拆模后试件应在(20±1)℃水中养护,各个试件间距离不小于1 cm,水面应高出试件高度2 cm 以上,养生条件差会造成试验结果数值偏小。最后,试块加载速率过快或过慢也会影响最终试验结果,速率过快导致最终强度提高,因此应严格按照规范规定速率来进行,即0.03~0.15 kN/s压至试件破坏。

因此,试件成型中各原材料的拌和均匀程度、成型后的养生条件控制以及试件荷载加载过程中的速率调控都会对试验结果产生较大的影响。

8 结论

水泥搅拌桩中水泥土强度的试验结果与原材料中水灰比、水泥掺量、试件龄期密切相关。

①天然土的初始含水率会对水泥搅拌桩的强度产生最直接的影响,强度随着含水率的增加而减弱。

②在一定范围内,水灰比越小对强度的提升越有利,但并非越小越好,水灰比太小,水泥浆稠度高,不能和搅拌桩施工区的土充分搅拌混合。

③水泥掺量和龄期对最终无侧限抗压强度结果影响较大,随着掺量和龄期的增加,强度也不断提高。

④在试验过程中应严格控制原材拌和的均匀程度、试件的振实程度、养生条件和加载速率,以保证试验结果的准确性。室内水泥搅拌桩配合比试验是施工前必须要做的指导性试验,应以满足设计要求和经济实用的原则来调控配比,根据其试验结果来指导施工。