A 型地铁车辆轴重超标问题分析研究

王晨,李春波,李春胜,吴英帅,杜静远,樊慧,曲松,项盼

(1 石家庄铁道大学 机械工程学院,石家庄 050043;2 中车大连机车车辆有限公司,辽宁大连 116022;3 成都运达科技股份有限公司,成都 611731)

发展城市轨道交通是解决大城市交通问题的发展方向,也是建设绿色城市、智能城市的有效途径[1]。继续大力发展轨道交通事业,构建绿色、安全、智能的立体化现代化城市交通系统。新近投入运营某型不锈钢车体A 型地铁车辆设计轴重达到17 t(实际轴重16.9 t),而按照国标GB 50157-2013《地铁设计规范》[2]和GB/T 7928-2003《地铁车辆通用技术条件》[3]中A 型地铁车辆轴重应不超过16 t,而该型号地铁车辆轴重接近17 t,超过标准的要求。

国标GB 50157 和GB/T 7928 分别为2013 和2003 年制定,在标准编制过程中未充分考虑国内地铁建设快速发展。本世纪初地铁运行速度仅有80 km/h,现阶段 地铁最 快已经达到160 km/h[4]。随着自动驾驶、智能运维、能量回收等设备的陆续装车[5],车辆设备质量不断增加,即便采用轻量化车体等减重措施仍无法保证标准16 t 轴重要求。原有标准已经越来越不能满足现有地铁车辆技术发展需求。

1 地铁车辆轴重超标状况

1.1 标准介绍及现阶段地铁车辆轴重状况

目前地铁车辆设计主要遵循GB/T 7928 以及GB 50157 标准,这2 个标准几经修订(初期主要针对速度级别为80 km/h,修订之后最高覆盖到100 km/h),其中对于A 型车轴重、载客量的规定基于当时技术下车辆整备质量(考虑当时功能需求的空车质量)得出的,规范定义的传统A 型地铁,其相关功能与轴重是相匹配的。现阶段轴重利用已接近极限(各个主机厂地铁车辆最后称重记录的轴重达到15.97 t 左右)。梳理了近期国内开通运营和正在进行公开招标或设计的典型城市A 型地铁车辆项目轴重等关键信息,见表1。相当多的A 型地铁车辆轴重已经突破16 t 限制。

表1 不同城市A 型地铁车辆轴重等信息

随着地铁车辆技术发展,车辆呈现出快速化、舒适化、智能化的趋势。车辆性能提高的同时不可避免地带来整车质量的增加,直接导致了功能需求与轴重要求(≤16 t)的不匹配问题。目前新研发地铁A 型车辆轴重很多已超过16 t 限制,接近17 t。

1.2 现阶段采取措施

一方面为解决A 型地铁车辆轴重超过GB 50157 和GB/T 7928 标准问题,有的地铁通过控制单节车载客量降低车体总质量以达到降低轴重目的。但是该措施限制列车载客量,随着地铁线路完善,选择地铁服务乘客日益增多,城市干线现有6 节编组地铁已无法满足需求,为提高载客量开始大量采用8 节编组(北京地铁12、16、17、19 号线,深圳地 铁11、13、14 号线,广州地 铁13、18、22 号线,成都地铁5、6、9、17、18 号线等)[6]。部分重点区域甚至需要建设新线以缓解现有线路压力。在此背景下,通过降低载客量达到降低轴重的目的与越来越大的客流需求相背离。

另一方面,部分线路为避免原有标准限值,通过采用城际铁路标准设计D 型地铁[7]。如某市机场快线采用CRH6F 动车技术平台进行设计,车厢长度上仿照A 型车,车体宽度仿照动车,通过T/CRS C0101《市域铁路设计规范》[8]进行设计。但是城际动车组采用大铁路3.3 m 宽车体,而A 型地铁车辆车体宽度仅有3 m;地铁车辆运行速度多在80~120 km/h,快线也在140~160 km/h 范围,而城际动车运行速度多在160~250 km/h 区间,两者相差较大。对应的限界、静强度、疲劳强度、牵引和制动特性等都存在诸多不同,因此城际动车标准大多用在机场快线或者联络远郊区域等对速度有一定要求线路,并不能简单用于现有市区内地铁车辆设计。

2 动力学仿真特性对比分析

针对轴重17 t 地铁和16 t 地铁车辆差异,从动力学方面对车辆性能进行分析。选择研究对象分别为A 型17 t 轴重地铁和相同公司前期研制结构相似16 t 轴重地铁(实际轴重15.9 t),2 种车辆采用相同A 型车技术平台,车辆结构基本一致,由于设计需求不同在轴重上有所偏差。性能对比主要从动力学方面进行,动力学性能对比主要按照GB/T 5599-2019[9]。

2.1 地铁车辆结构

地铁车辆转向架定距15 700 mm,轴距2 500 mm,一系横向间距2.1 m,二系空簧横向间距1.9 m。最大运用速度90 km/h。转向架的结构如图1 所示,轮对采用两侧圆锥橡胶金属件定位,每个轴箱的纵向、横向和垂向定位均由2 个橡胶金属件的合成刚度实现。转向架的牵引装置采用Z 字型中心销结构,该结构在长期运用中被证明是成熟可靠的,它只约束转向架相对车体的纵向运动,以传递纵向牵引或制动力,而不约束车体与转向架间除纵向以外的其他相对运动。动力转向架采用踏面制动,抱轴齿轮箱的另一端悬吊于构架,电机与齿轮箱输入轴之间采用联轴器补偿电机与齿轮箱(轮对)间的相对运动,电机则固定于构架,每转向架布置一个二系横向减振器。2 个二系垂向减振器,为保护空簧限制车体横向位移二系布置横向止挡。为抑制车体曲线通过侧滚角在转向架上布置抗侧滚扭杆。

图1 车辆转向架三维模型

2.2 动力学性能对比

2.2.1 车辆动力学模型

在车辆结构、参数基础上建立车辆多体动力学模型,该模型由1 个车体、2 个构架、4 个轮对、4个电机、8 个轴箱组成,共19 个刚体,50 个自由度(车体6、构架6、轮对6、轴箱1)。踏面采用LM 廓形,轨头采用RAIL60 廓形。轮轨内侧距1 353 mm,轨底坡1∶40。忽略车体、构架、轮对、钢轨的弹性变形,考虑轮轨接触、横向止挡、油压减振器曲线的非线性特性。2 种车辆主要参数见表2。

表2 2 种轴重地铁部分动力学参数对比

2.2.2 动力学模型验证

通过SIMPACK 软件车辆动力学模型,为验证模型准确性,选择典型工况进行分析,将获得的仿真结果与实测数据进行对比。而轮轨相互作用是车辆动力学分析中关键性能指标,直接影响到车辆运行品质。因此选用小半径曲线工况下轮轨作用力对动力学参数进行验证。选择R300 小半径曲线分析50 km/h 工况下通过时最大轮轴横向力、轮轨垂向力,同时与实测数据进行对比,见表3。导向轮对对应轮轨作用仿真值和实测数据分别相差7.97%、7.48%,几个数值均相差较小,证明动力学模型准确。

表3 R300 曲线性能对比

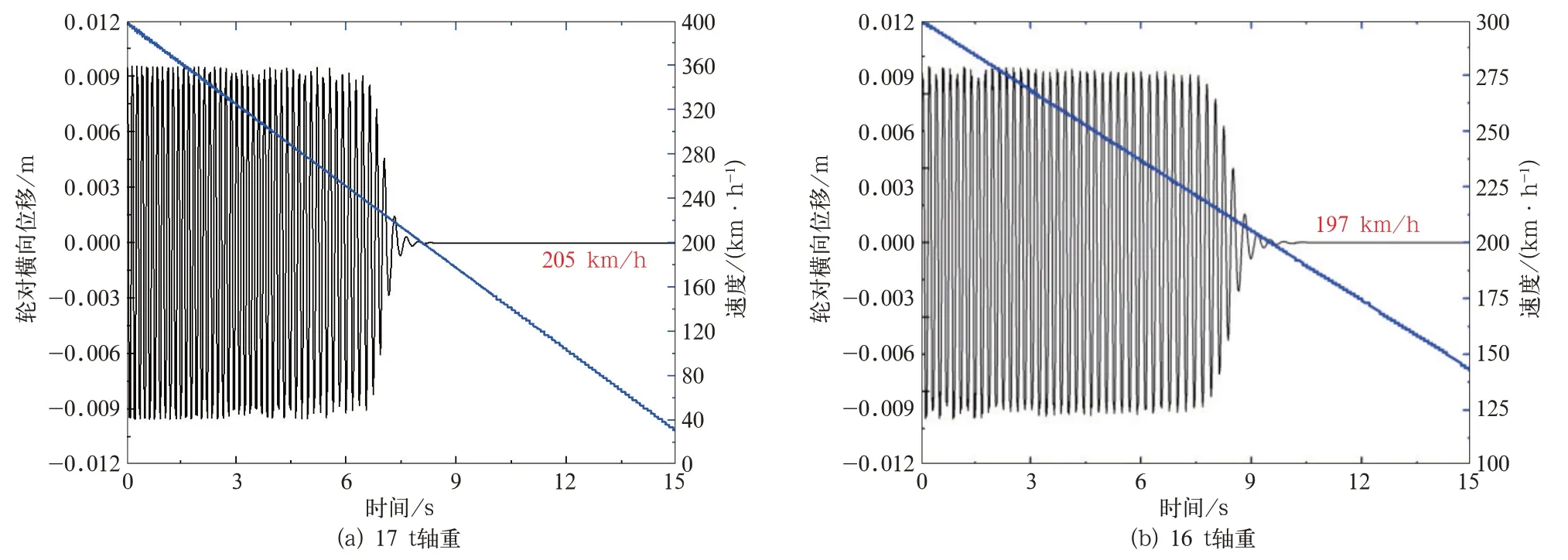

2.2.3 2 种轴重车辆稳定性对比

车辆稳定性直接关系到车辆安全运行。正常工况下对应不同车型非线性临界速度如图2 所示。通过分析发现,17 t 轴重地铁对应的车辆非线性临界速度为205 km/h,16 t 轴重地铁对应的车辆非线性临界速度为197 km/h,均满足设计要求,相差非常小。因此,改变轴重以后非线性临界速度仍能达到要求。

图2 不同轴重车辆非线性临界速度

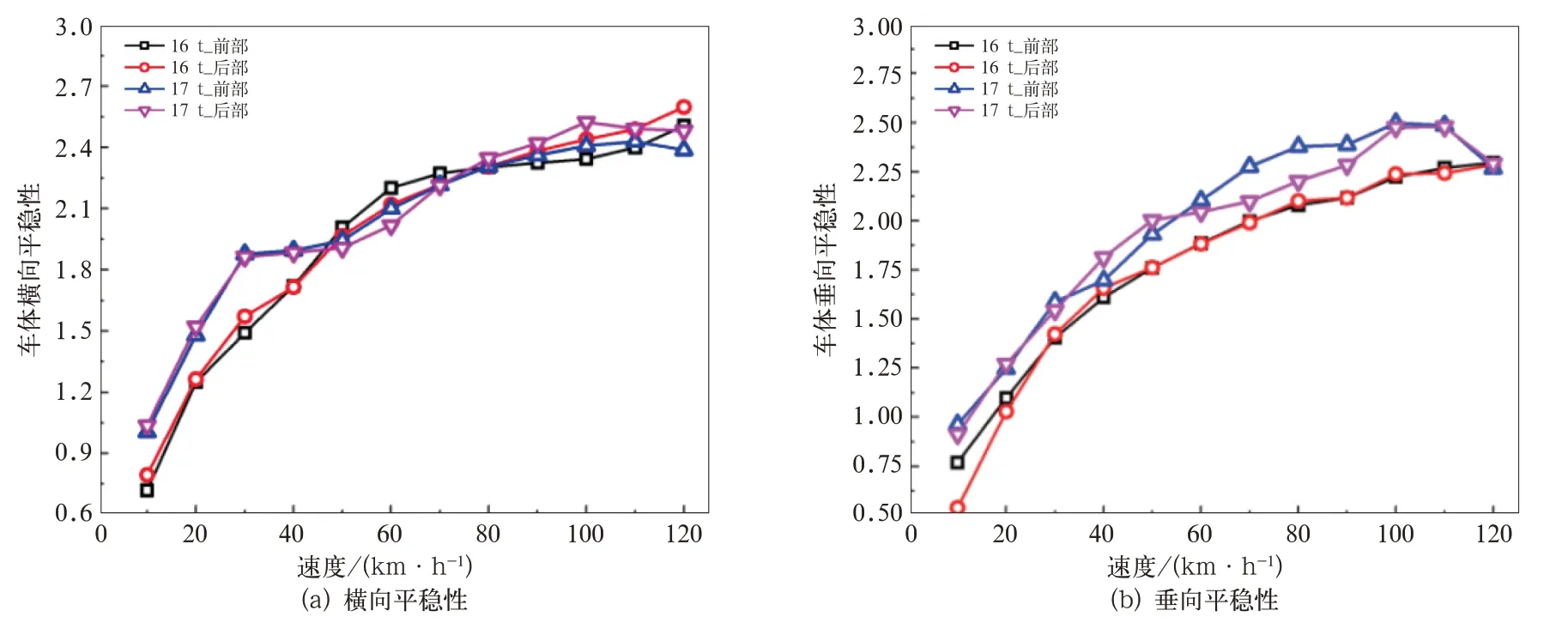

2.2.4 2 种轴重车辆平稳性对比

在地铁车辆的行驶过程中,乘客乘坐的舒适程度与地铁运行的平稳性息息相关[10-11]。因此,为保证乘客的舒适性,在地铁动力学分析中对其平稳性的分析必不可少。车辆在运行时受到外界激扰产生振动,车体从而产生横向和垂向的加速度。而根据GB/T 5599-2019 标准,可将车辆平稳性分为横向平稳性和垂向平稳性,其具体等级评价见表4。

表4 车体平稳性指标等级表

按照GB/T 5599-2019 标准要求,对车辆平稳性指标进行测量时,车体上测点布置在转向架中心上方地板上,左右横向偏移1 m处,仿真计算测点不同轴重车辆垂向及横向振动响应情况。取1 000 m 直线,设置美国5 级轨道谱的激励,使车辆以10~120 km/h的速度在线路上行驶。随着地铁车辆速度的变化,17 t 轴重地铁车辆的横向平稳性指标最大值为2.48;16 t 轴重地铁车辆横向平稳性指标最大值为2.55 如图3(a)所示。17 t 轴重地铁车辆垂向平稳性指标最大值为2.50;16 t 轴重地铁车辆垂向平稳性指标最大值为2.25 如图3(b)所示。依据标准17t 轴重和16 t 轴重地铁车辆稳定性均满足标准要求,但两者仅相差10%。

图3 地铁车辆平稳性指标

2.2.5 2 种轴重车辆曲线通过能力研究

由于城市化加快,人口密度变大,对城市轨道交通需求日渐提升,达到地铁建设标准城市都规划和建设了大量的地铁线路。在不影响车辆运行安全的前提下,增强车辆曲线通过能力,减小曲线半径,会给线路规划带来极大的便利。因为车辆在通过曲线且速度过大时,与同状态下的直线行驶相比,更容易导致脱轨,发生事故,威胁乘客的生命安全。为对比不同轴重对车辆安全性的影响,分析R450 m 半径曲线通过性能见表5,该曲线是线路正线最小曲线半径。

表5 R450 曲线设置

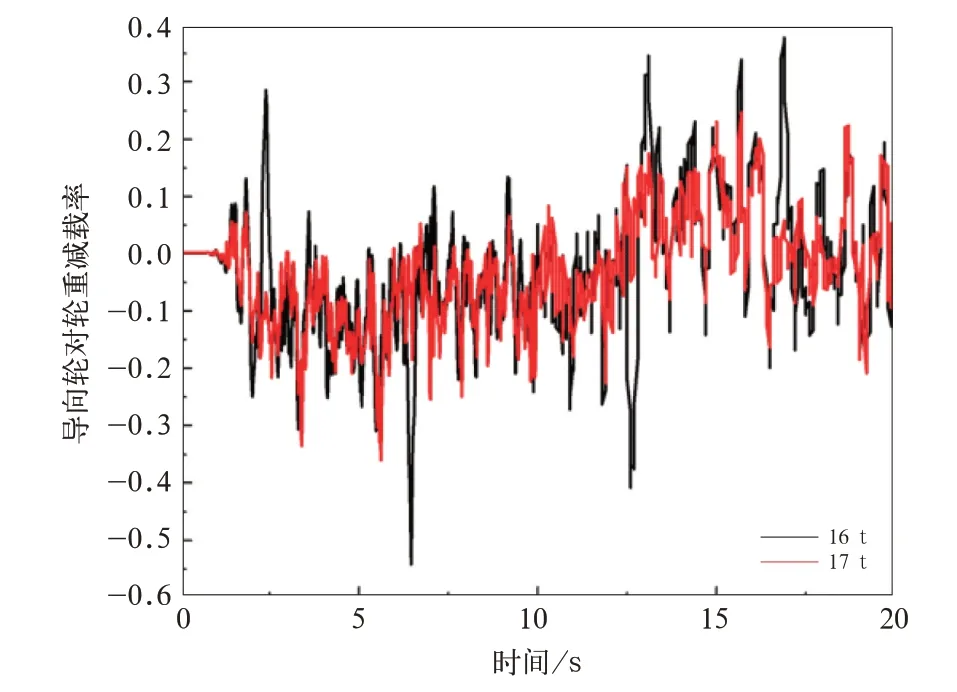

车辆以70 km/h 速度通过R450 曲线,导向轮对的轮重减载率如图4 所示。16 t 轴重车辆导向轮对轮重减载率最大达到0.53,17 t 轴重车辆车辆导向轮对脱轮重减载率最大达到0.45。17 t 轴重车辆导向轮对轮重减载率明显小于16 t 轴重车辆。车辆以70 km/h 速度通过R400 曲线,导向轮对的脱轨系数如图5 所示。16 t 轴重车辆导向轮对脱轨系数最大达到0.59,17 t 轴重车辆车辆导向轮对脱轨系数最大达到0.45。17 t 轴重和16 t 轴重车辆导向轮对脱轨系数均满足标准要求。

图4 不同轴重导向轮对轮重减载率

图5 不同轴重导向轮对脱轨系数

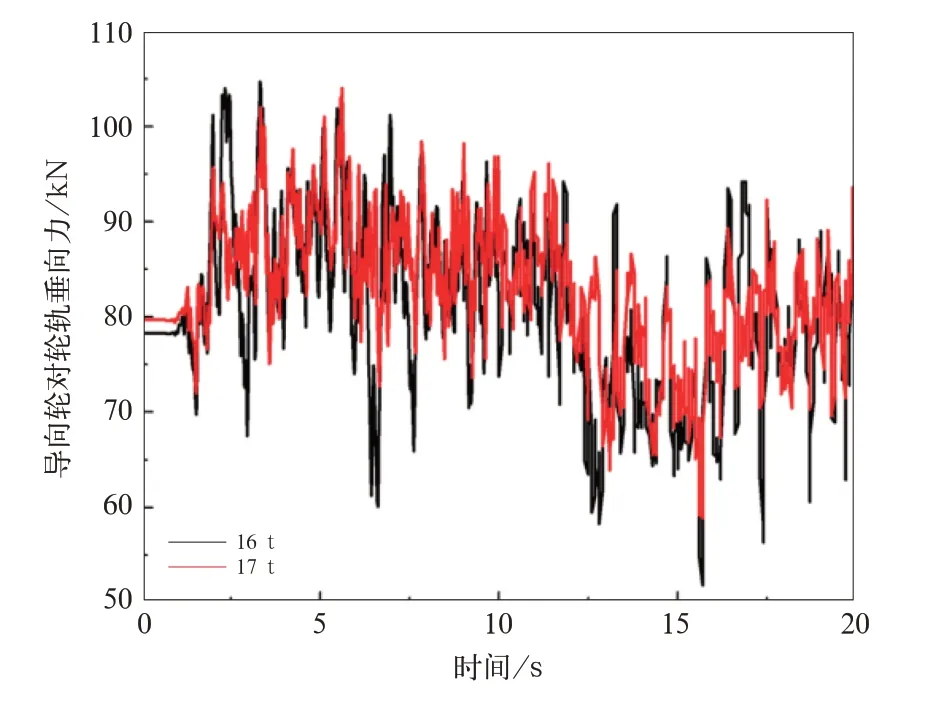

通过R450 曲线导向轮对车轴横向力如图6 所示。16 t 轴重车辆导向轮对车轴横向力最大达到24.5 kN,17 t 轴重车辆导向轮对车轴横向力最大达到27 kN,二者差值达到2.5 kN,主要是因为在曲线中出现了2 个峰值原因。通过R450 曲线导向轮对轮轨垂向力如图7 所示。16 t 轴重车辆导向轮对轮轨垂向力最大达到101 kN,17 t 轴重车辆导向轮对轮轨垂向力最大达到107 kN。

图6 不同轴重导向轮对车轴横向力

图7 不同轴重导向轮对轮轨垂向力

3 现场型式试验分析

3.1 车辆试验条件

试验依据GB/T 5599-2019《铁道车辆动力学性能评定和试验鉴定规范》和GB/T 7928-2003《地铁车辆通用技术条件》标准进行分析。列车编组形式为4M2T。选取一列车为试验列车,在其上布置测点进行动力学性能检测。在线路和列车牵引等条件允许的前提下,正常工况下试验车辆在试验时的最高速度级为90 km/h,曲线工况的最高试验速度按线路限速执行。

3.2 地铁车辆动力学试验

曲线工况下安全性指标统计包括脱轨系数、轮重减载率、轮轴横向力和构架横向加速度,见表6。直线工况下车辆平稳性指标见表7。直线段车辆运行速度90 km/h,R450 曲线段运行速度50 km/h。

表6 R450 曲线安全性指标统计

表7 直线平稳性指标统计

由上表可知直线工况测试T 车及M 车的车体前部垂向平稳性最大的平均值分别为1.84 和1.93;横向平稳性最大的平均值分别为1.85 和1.97。R450 曲线工况测试T 车及M 车的脱轨系数最大值分别为0.44 和0.54;轮重减载率最大值分别为0.48 和0.59;轮轴横向力最大值分别为48 kN和51 kN。

由试验数据可知:正常工况下,测试车辆的运行安全性符合大纲要求,满足90 km/h 安全运行要求;被测列车运行平稳性最大的平均值均小于2.5,安全性指标均在标准要求范围内。

4 结论

A 型地铁车辆轴重超标是近几年地铁行业快速发展而出现的新问题,主要是由于地铁车辆设计标准落后于地铁技术发展趋势所带来的(即轴重与功能需求之间的匹配问题)。国内各城市根据实际线路定位及规划采取了不同的方式解决车辆功能需求与轴重的匹配问题,或降低车体质量或提高轴重指标,但均无法实现功能增加与轴重(≤16 t)的双保证。

文中针对A 型地铁车辆轴重超标问题,从动力学计算以及现场型式试验等方面入手分析了2种轴重车辆性能差异,发现轴重相差1 t 情况下性能相差很小,均满足标准要求。针对17 t 地铁型式试验数据进行分析,发现实车情况下地铁车辆性能也能满足标准要求。而且目前国家发改委制定的重大技术装备攻关工程项目《系列化中国标准地铁列车研制及试验》中,已经将标准化A 型地铁的轴重设置为≤17 t,后续标准修订工作已经提上日程。综上所述,地铁在兼顾车辆功能需求的同时,将轴重限制放宽到17 t 是合理的。