基于S7-1200PLC 的液位PID 控制系统设计

曹志成,赵培植

(兰州资源环境职业技术大学,甘肃兰州,730021)

0 前言

液位控制是为了保持液体储存设备的液位在一定范围内,避免液位过高或过低造成的浪费或损失。液位变化较大或者面对外部干扰时,液位要保持恒定,要求液位控制系统具有稳定性、精确性、快速响应、鲁棒性、安全性和自适应性等的特点,以实现对液位的准确控制和稳定调节。PID 控制是一种常用的液位控制方法,它利用PID 控制算法对液位进行精确的调节和控制。PID 控制是指利用比例(Proportional)、积分(Integral)和微分(Derivative)三个控制参数来实现对系统的控制,其中比例控制用于根据液位偏差大小调整控制量,积分控制用于修正系统的稳态误差,微分控制用于抑制系统的超调和振荡。在工业生产、农业灌溉、城市供水等领域PID 算法都有广泛应用。

1 液位控制系统原理框图

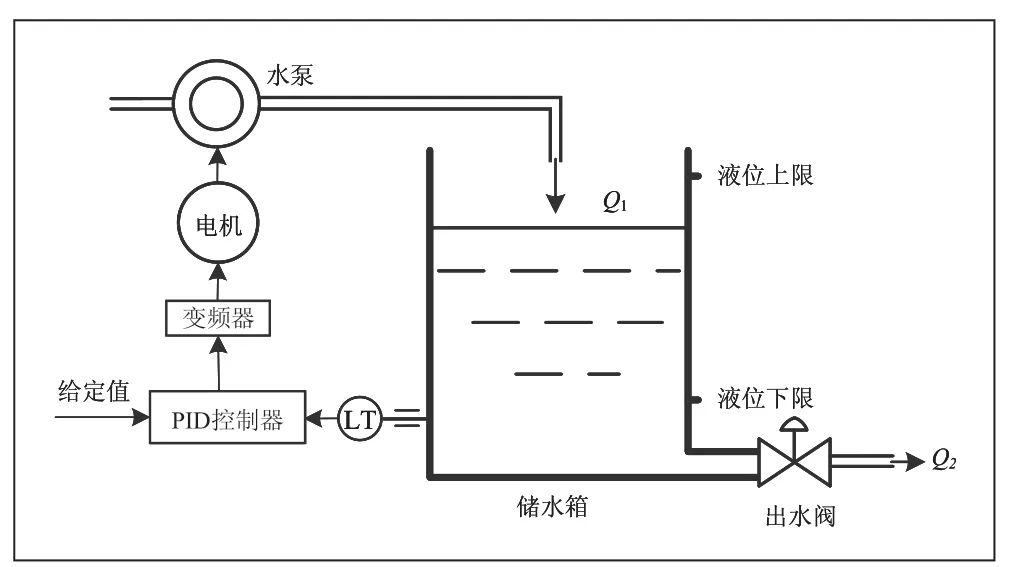

液位控制系统设计方案如图1 所示。该装置由储液箱、液位检测单元LT、PID 控制器、执行机构、出液阀构成。该系统是一个由液位检测变送单元、PLC 控制单元和变频水泵构成的执行单元组成的典型的单闭环负反馈控制系统[1]。

图1 水箱水位控制系统结构

该装置以储液箱液位为控制对象,根据实际需求设定目标液位,流出量取决于下级用户的需求,手动控制,改变出料阀开度可以改变。液位传感器LT 采集实时液位并传送到模拟量输入模块经过模数转换成液位测量值,并将测量结果与目标液位进行比较,计算出液位偏差;根据液位偏差,使用PID 控制算法计算出控制量,即根据比例、积分和微分控制参数计算出PID 控制器的输出信号,调整变频器的输出频率,从而控制水泵电机转速,进而控制进水泵的流量Q1,反馈环节根据实际液位的反馈信息,不断调整控制器的输出信号,使得实际液位逐渐接近目标液位,持续监测液位的变化情况,根据需要对PID 控制参数进行调整,以提高控制的精度和稳定性。

2 系统硬件设计

■2.1 硬件选型

PLC 是一种专为工业环境应用设计的数字运算电子装置,相比单片机等控制手段,PLC 具有抗干扰能力强、可靠性高、成本低等优点,在工业场景中应用更为广泛[3]。水箱液位控制系统选用PLC 作为PID 控制核心,能较好地满足工业现场需求。PLC 模拟量扩展模块完成液位的采样,并利用A/D 转换功能计算出液位高度,当前液位高度与设定值出现偏差时,PLC 的PID 调节功能会通过比例、积分、微分计算出控制量,并利用D/A 转换功能将其转换为连续变化的模拟量,以调整变频器的输出频率,从而达到调节流入量Q1 的目的。

本系统选择SIMATIC S7-1200 系列PLC 中的CPU 型号1212C DC/DC/RLY 作为PID 控制器。该PLC 具有8 路数字量输入和6 路继电器输出。为了检测液位模拟信号并输出模拟量信号电压以控制变频器,扩展模块选择具有4 路模拟量输入和2 路模拟量输出的SM1234 模拟量输入/输出扩展模块。这样的配置能够满足对水泵的控制要求,同时兼顾经济性。

考虑生产效益及工作效率,选用支持485 通讯及模拟量控制的国产麦科卡特(MACOKATE)220V 小功率高性能矢量变频器。人机交互选用MCGS 触摸屏,它能与PLC、变频器、液位计等设备结合构成一个完整的监控系统。液位检测选用量程0-1m 的一体化投入式2 线液位变送器,输出4-20mA 电流信号,精度0.5%FS。水泵选用上海捷勤机电股份有限公司生产的GP-125 型自吸泵,该泵额定电压380V,最大吸程9m,最大流量30L/min。出液口采用手动调节阀,模拟实际出液的多少。

■2.2 系统硬件电路

系统接通电源,在触摸屏上设定好上箱液位高度,按下启动按钮,水泵开始工作,将下水箱中的液体输送到上水箱,通过PLC 的PID 控制器控制变频器驱动水泵电机控制上水箱的进液量,使其液位逐步达到预设值,进水量和出水量保持动态平衡。

2.2.1 I/O 分配及功能

根据PLC 输入及输出分配原则及液位控制系统要求,对I/O 地址进行分配,如表1 所示。硬件组态时,系统默认模拟量输入地址位IW96,模拟量输出为QW96。

表1 液位控制系统I/O分配表

2.2.2 硬件原理图

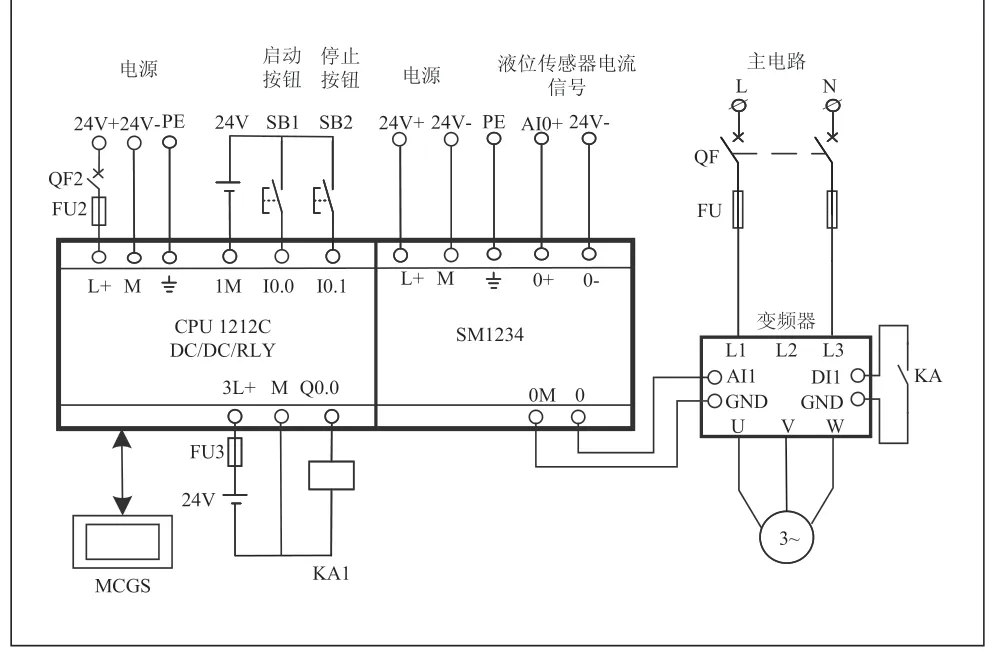

根据系统控制要求及表1 所示I/O 分配表,水箱水位控制系统的PLC 控制原理图可绘制如图2 所示。为了解决现场引入三相电源不便问题,变频器采用单进三出升压模式,输入单相220V,输出三相380V。

图2 系统硬件原理图

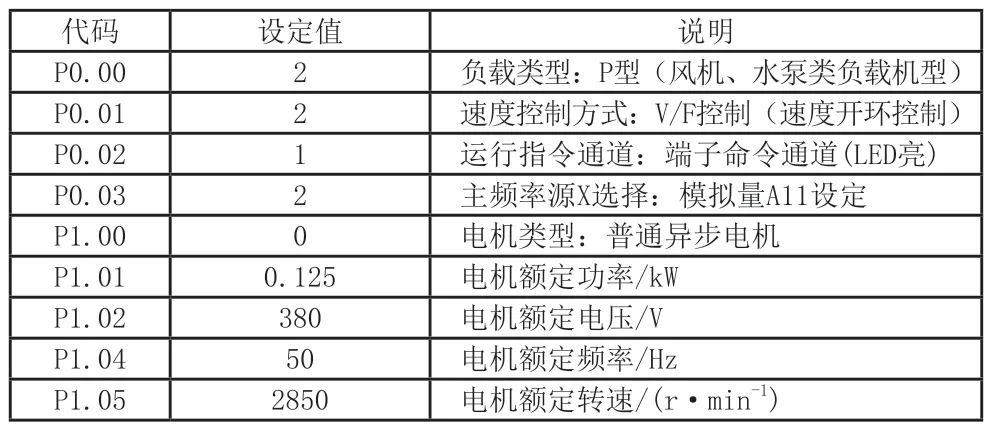

2.2.3 变频器参数设置

本文选用变频器作为执行元件,用于调节电动机的转速和输出功率。在使用变频器之前,首先需要进行参数设定,以确保其正常运行和满足特定的控制需求。变频器参数设置见表2。

表2 变频器的参数设置

3 系统实现方案

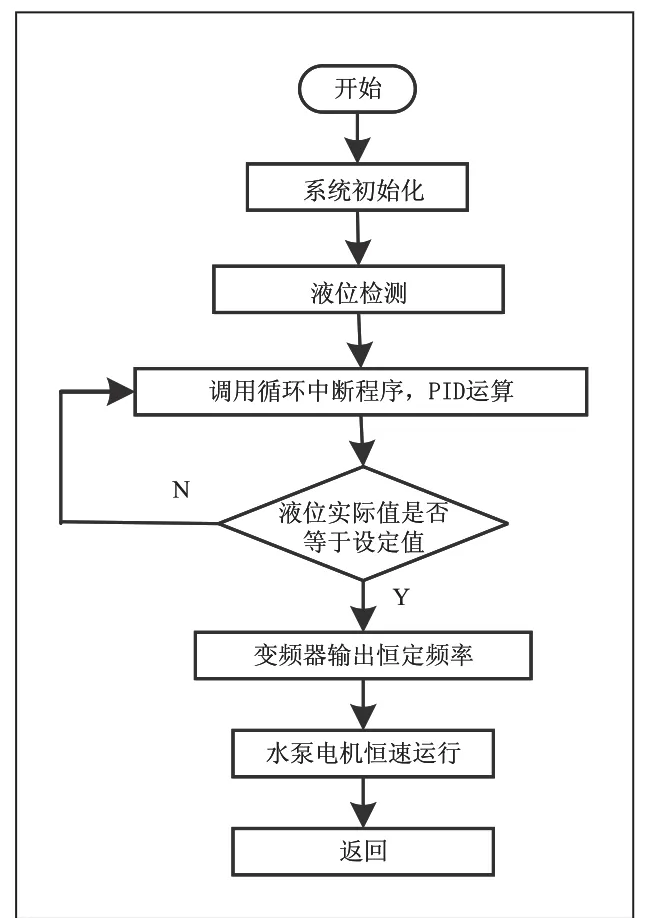

■3.1 控制系统程序流程图

根据系统控制要求,设计系统控制程序流程如图3 所 示。PLC 编 程时,判断液位是否达到预设值,如果实际值与预设值不等,则调用循环中断组织块,进行PID 运算,如果实际值等于预设值,系统达到动态稳定状态,变频器频率达到一个稳定值,使流入量和流出量相等。

图3 控制系统程序流程图

■3.2 程序设计

打开博途软件,新建工程,进行硬件组态。在项目树中“添加新设备”选项,选择CPU 型号及订货号和版本号,并组态模拟量模块SM1234。在巡视窗口的“模拟量输入”通道0 选择0-20mA 电流输入,“模拟量输出”通道0 选择电压输出。

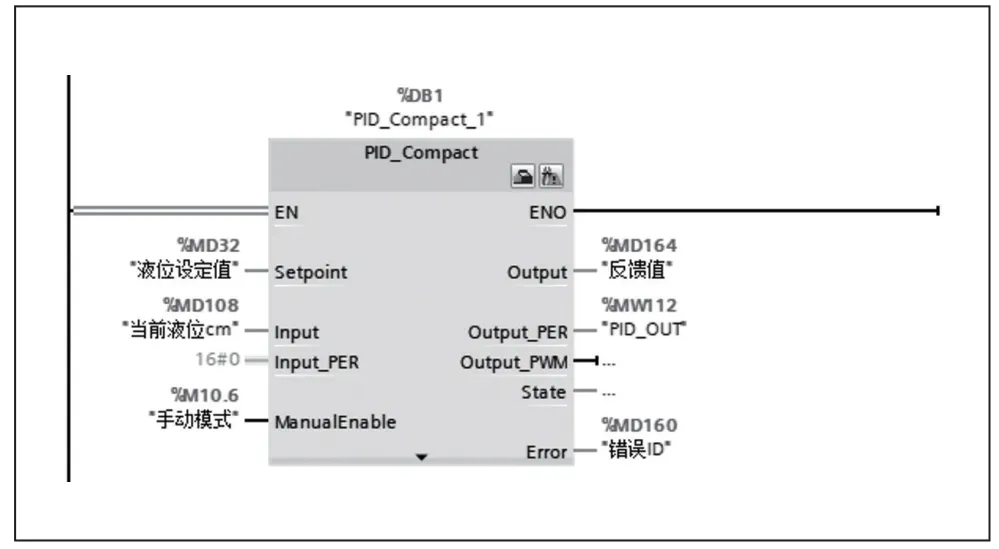

展开界面左侧的目录树,双击工艺对象下的“新增对象”,在弹出的界面中选择“PID 控制”文件夹下“Compact PID” 文 件 夹 下 的“PID_ Compact” 选 项, 将PID_Compact 指令添加至循环中断组织块,PID 程序如图4所示。

图4 水箱液位控制系统OB30 程序

打开工艺对象PID_Compact_1[DB1],将“控制类型”选为“长度”,单位“厘米”,Mode 设置为“自动模式”,将“Input/Output 参数”选择“Input”和“Output_PER”,将“过程值限值”的过程值上限设置为40cm,过程值下限设置0cm,将高级设置中的过程值监视的警告的上限设为35cm,警告的下限设为5cm;将输出限值为默认值,即上限设为100%,下限设为0%,对应变频器输出频率的上下限,“PID 参数”选为默认。将程序及设备组态下载到CPU,打开调试面板进行PID 参数的整定。

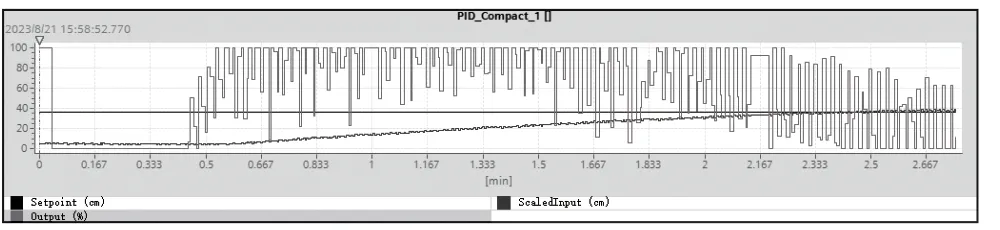

CPU 与计算机建立通信,单击“测量”窗口左侧的“Start(开始测量在线值)”按钮,然后再单击“调节模式”窗口的“Start(开始调节)”按钮,选择精确调节。系统会在进入此模式时会自动计算出PID 参数,自动调整输出,使系统进入振荡,反馈值在多次穿越设置值。设定采样周期为0.3s,从调试曲线可以看出,当系统开始工作后,液位随时间逐渐升高至设定值。当出液阀开度变化,出液量增大或减小,系统可以自动调整变频器的频率以调整泵的流量,使液位始终保持在设定值。液位调试曲线如图5 所示。

图5 液位PID 调试曲线

■3.3 液位监控画面设计

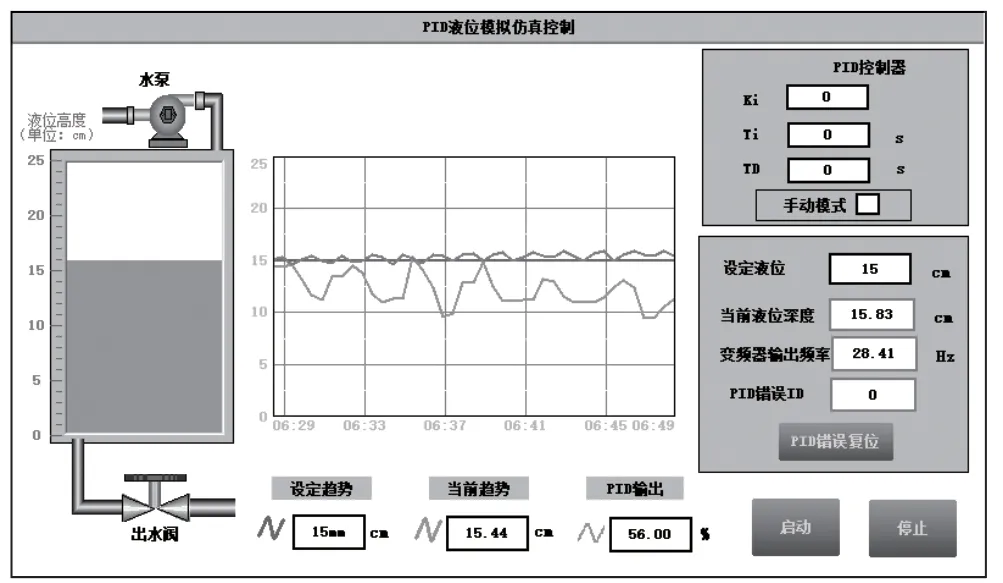

液位监控采用以太网通信协议,由MCGS 作为上位机监测液位变化,并根据要求随时提供控制信号[3],如图6 所示。

图6 水箱液位监控画面

设计了一个图形化监控画面,用于实时监测水箱的水位变化。该监控画面提供了多种信息,包括液位变化趋势、变频器输出频率百分比、液位设定趋势、PID 手动控制模式、液位设定值、PID 错误ID 及复位等。

在工作过程中,首先设定了水箱的液位以及出液阀的开度。然后,按下启动按钮,水箱液位控制系统开始运行。通过动画效果,我们可以直观地观察到水箱液位的上升和下降过程。为了更加清晰地了解水箱液位的变化情况,我们还采用了实时曲线显示的方式。这样,操作人员可以直观地观察液位的变化趋势,并及时作出相应的调整。同时,变频器的输出频率会在文本框内实时显示。此外,还添加了PID 手动控制模式,以便操作人员可以手动调节液位设定值,从而实现更精确的控制。另外,监控界面还提供了PID 错误ID及复位功能,以便快速识别和解决任何可能出现的故障。

通过这个监控界面,工作人员能够实时监测水箱液位的变化,并进行精确地控制。这不仅提高了工作效率,还提供了更可靠的水箱液位管理。

4 结束语

本论文详细介绍了一阶液位PID 控制系统,并通过硬件电路设计、PLC 程序编写以及监控界面设计等方面的工作,达到了预期的控制效果。通过对PLC 编程,实现了液位的PID 控制。这种方法充分发挥了PLC 控制系统的高可靠性和强抗干扰能力等优点,使系统参数调节不需要进行复杂地计算,参数设置趋于自动化,系统因此更加现代化和智能化,便于进行远程监控,同时也提高了性价比,并且取得了良好的控制效果,同时具有较高的可靠性和稳定性,可以在实际工程中得到广泛应用。但是由于水泵流量及管道长度原因,造成控制响应不及时,因此还需要改进控制算法满足更精确的控制需求。