电动汽车快换电池锁止装置设计及仿真分析

孟 飞,涂传旻,徐尤南,彭兴禹

(1.华东交通大学机电与车辆工程学院,江西 南昌330013;2.华东交通大学载运工具与装备教育部重点实验室,江西 南昌330013)

电动汽车作为新时代的新兴产业,目前最大的是电池补给问题,电池的补给可以分为充电和换电两种模式[1]。 相比于充电模式,换电模式更安全,所花费的时间更短,对电池的损耗也更低[2]。 电池快换技术作为换电模式中一项重要技术,其包括快换电池箱、快换电池托架和快换电池锁止机构等。 电池锁止机构作为更换和固定电池的重要结构,其结构是否安全将直接影响电池包甚至整车的安全性能,因此,电池锁止机构的设计和安全性研究对电池快换技术的发展具有重要的意义。

近年来, 国内外专家学者针对电池快换技术的设计研究主要集中在电池箱和电池托架的安全性、轻量化和结构优化方面。 李垚坤等[3]对电池包箱体结构进行了改进, 并通过验证得出改进后的结构满足各项安全性能, 既增强了结构强度和刚度,又实现了轻量化。Kaleg 等[4]使用铝合金作为电池包外层结构的材料, 并对电池包箱体厚度进行优化设计,从而得到合理的电池包结构。 Zhao 等[5]提出了一种新型复合材料电池箱, 并对该电池箱进行有限元分析和优化, 得到优化后的电池箱不仅更轻,且强度和刚度都更强。 Li 等[6]对电动客车动力电池箱底盘进行了有限元分析, 验证了动力电池箱底盘结构的安全性。Hartmann 等[7]对电池箱进行优化设计,既提高了电池箱的固有频率,又减小了电池箱的重量。 Ma 等[8]在应用泡沫铝材料的基础上,对电池包箱体结构的关键部件进行了优化设计,可有效减轻整车质量,提高整车安全性。 罗发强等[9]建立了快换电池托架有限元模型,并对该电池托架结构的静态特性和模态特性进行了仿真分析。丁丽平等[10]基于SolidWorks 软件分析了其公司生产的动力电池箱托架的静强度。 丁习坤[11]针对电池箱在更换时出现锁止机构损坏问题进行了研究,经过仿真计算后,对结构进行改进和验证。张永峰等[12]以一种电池箱闭锁机构为研究对象,通过力学理论计算、运动仿真分析以及实验验证,得出该闭锁机构在锁紧的过程可以有效的防止电池箱甩出脱落。

1 快换电池锁止装置设计

1.1 结构设计及工作原理

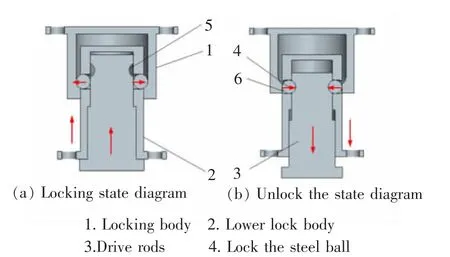

根据底盘换电的特点以及现有锁止机构的优缺点,设计快换电池锁止装置的结构。 本文设计的快换电池锁止装置是由上锁体、下锁体和锁止机构组成, 其中锁止机构包括驱动杆和四个锁止钢球,上锁体设有锁体内腔,下锁体设有锁定孔,驱动杆设有U 型槽, 锁止钢球在下锁体的锁定孔以90°均匀分布,图1 所示为其锁止及解锁状态图。 与现有的底盘螺栓锁止机构和固定销锁止机构相比,该装置的特点在于实现电池的快速锁止和解锁所需的扭矩更小,对材料的性能要求更低,所需的成本更小。 同时该装置具有防止驱动杆顶升或者松脱过度,导致零件脱落或者破坏的特点[13]。

图1 快换电池锁止装置锁止及解锁状态图Fig.1 Lock and unlock status for quick change battery lock device

该装置的下锁体与电池包箱体固定,上锁体与汽车底架固定。 首先驱动杆与下锁体螺纹连接,如图1(b)所示位置,使得锁止钢球能缩进于锁定孔中,将下锁体伸入锁体内腔中;拧动驱动杆顶升使得锁止钢球相对于锁定孔伸出并与上锁体内壁卡接,如图1(a)所示位置,即实现锁止;拧动驱动杆下降使得U 型槽与锁止钢球对准,且锁止钢球相对于锁定孔缩进并保持在锁定孔内,即实现解锁。

1.2 锁止装置的布置形式

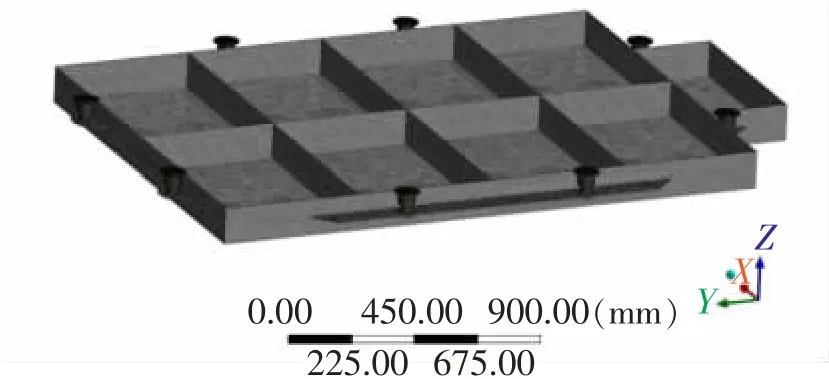

本文选用宁德时代提供给蔚来的100 kW·h 的电池包来验证该装置是否满足强度设计要求,电池包的重量为555 kg。 为了使电池包安全牢固的固定在汽车底架上,实际做换电时,电池包固定吊点通常设计时要固定8~12 个,因此,对锁止装置进行如下布置形式,采用8 个快换电池锁止装置分布在电池包箱体的四周边缘。 如图2 所示,保留电池包下箱体,去除电池包上盖、电池组及其它电池组件,称该结构为整体模型。 为了更好的分析快换电池锁止装置的静态特性,以整体模型作为分析该装置静态特性的对象。

图2 锁止装置的布置形式Fig.2 Arrangement of locking device

2 有限元模型的建立

2.1 网格划分

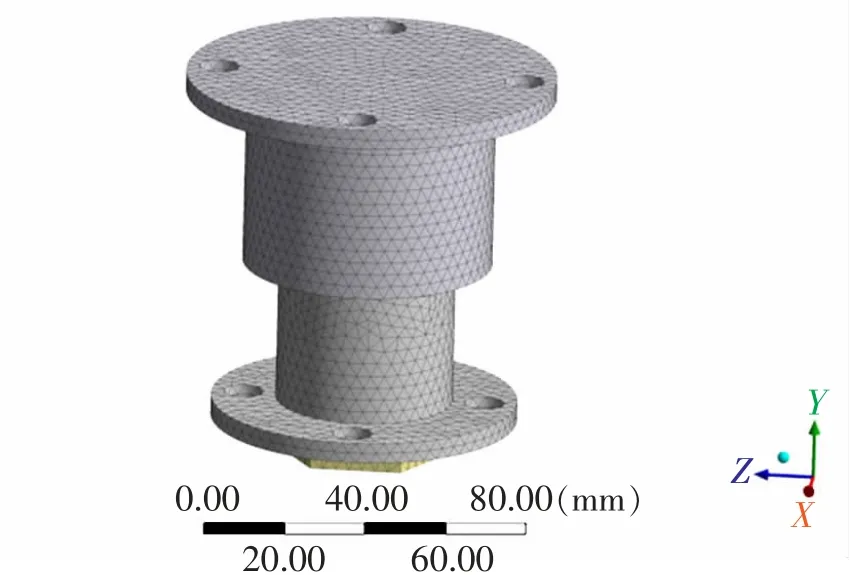

将快换电池锁止装置模型和整体模型转化为IGS 格式导入ANSYS Workbench 中进行网格划分,本文选用四面体单元类型划分电池包箱体、 上锁体、下锁体和驱动杆,六面体单元类型划分锁止钢球,电池包下箱体网格尺寸设置为12 mm,锁止装置网格尺寸控制在1~3.5 mm。并且为了提高网格计算精度,还需对重点区域进行局部网格划分,得到快换电池锁止装置网格数量为62 327, 节点数为106 459,整体模型网格数量为803 439,节点数为1 460 659,网格质量纵横比最小都为1.004 6,满足网格划分质量规范标准[14]。 图3 和图4 分别为快换电池锁止装置有限元网格模型和整体结构有限元网格模型。

图3 锁止装置有限元网格模型Fig.3 Finite element mesh model of locking device

图4 整体结构有限元网格模型Fig.4 Finite element analysis model

2.2 材料属性

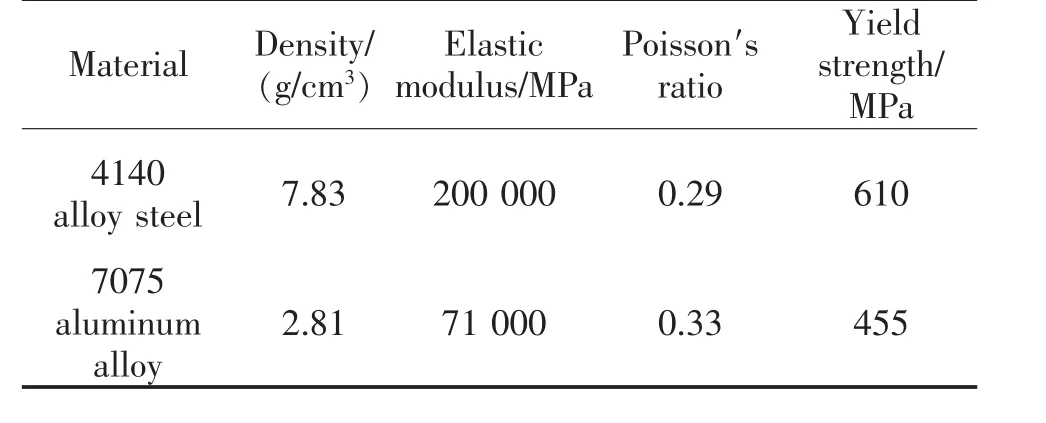

本文选用4140 合金钢作为快换电池锁止装置的材料,7075 铝合金为电池包的材料, 其材料属性如表1 所示。

表1 材料参数Tab.1 Material parameters

3 快换电池锁止装置静、模态特性分析

3.1 静态特性分析

静态分析是研究结构受静载荷作用下的响应,如应力、应变和位移等[15]。通过分析快换电池锁止装置的静态特性, 得到该装置的应力和变形云图,判断该装置是否满足所选材料的强度要求。

3.1.1 约束条件及施加载荷

中国和欧盟产业内贸易指数如图6所示,太阳能产业内贸易指数主要分布在[0,0.5]区间,且大部分年份是在(0.25,0.50]区间,即中欧太阳能产业内贸易处于较低水平,中欧在太阳能领域的国际分工属于垂直分工。而中国与欧盟风能产业内贸易指数主要分布在[0.5,1]区间,属于典型的水平型国际分工,只是近年来风能产业内贸易指数有下降趋势。

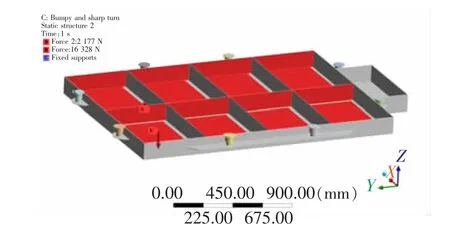

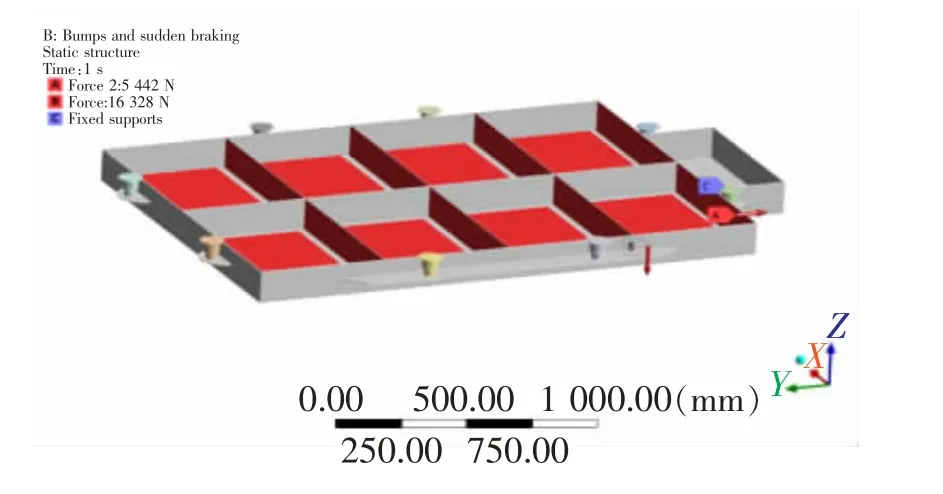

施加载荷:电池包总质量m 为555 kg。 由于汽车在复杂的外部环境行驶,因此本文选取颠簸急转弯和急刹车两种典型极限工况分析该装置的静态特性。 汽车在急刹车和急转弯工况下最大加速度分别为1g(方向与行驶方向相反)和0.4g,且在颠簸路段汽车最大加速度为2g (垂直方向下),与重力加速度方向相同,因此颠簸路段最大加速度取3g[16-18]。 因此,汽车在颠簸急转弯工况下,电池包箱体底部的作用力为F=3mg=16 328 N,电池包箱体侧内壁与中间纵梁侧壁受到的力F1=0.4mg=2 177 N;汽车在颠簸急刹车工况下,电池包箱体底部受到的力为F=3mg=16 328 N, 电池包箱体前内壁与中间三横梁前壁受到的力为F2=mg=5 442 N。 约束条件:约束8 个上锁体的4 个螺栓孔的全部自由度。 并将上锁体与下锁体的接触设置为无分离, 下锁体腔体段与箱体的接触设置为无摩擦,整体模型其它接触设置为绑定接触,图5 和图6分别为两种工况下的边界条件示意图。

图5 颠簸急转弯工况下的边界条件示意图Fig.5 Schematic diagram of boundary conditions under bumpy and sharp turn conditions

图6 颠簸急刹车工况下的边界条件示意图Fig.6 Schematic diagram of boundary conditions under bumpy and sharp braking conditions

3.1.2 颠簸急转弯工况

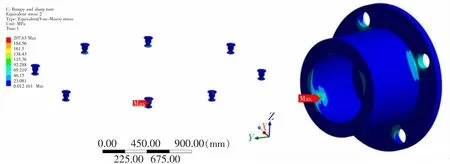

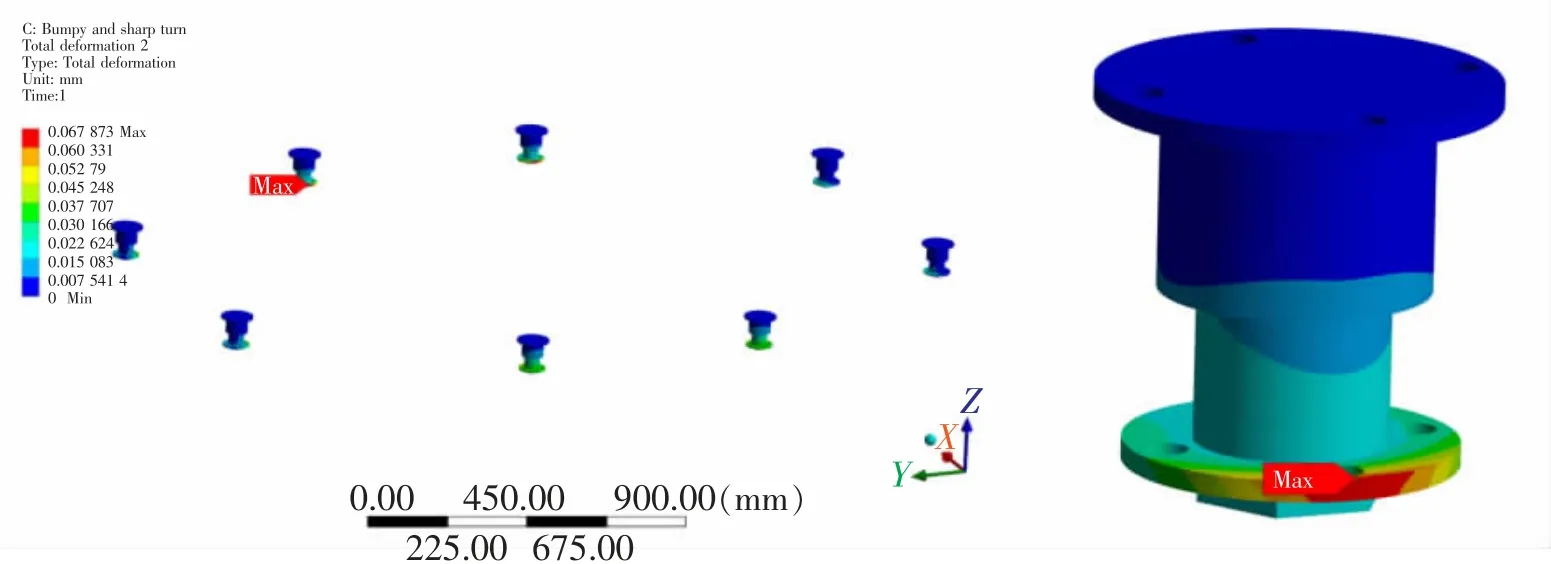

通过ANSYS 求解计算, 得到颠簸急转弯工况下快换电池锁止装置的应力和变形情况分别如图7和图8 所示。

图7 颠簸急转弯工况下应力云图Fig.7 Stress cloud under bumpy and sharp turn conditions

图8 颠簸急转弯工况下变形云图Fig.8 Deformation cloud map under bumpy and sharp turn conditions

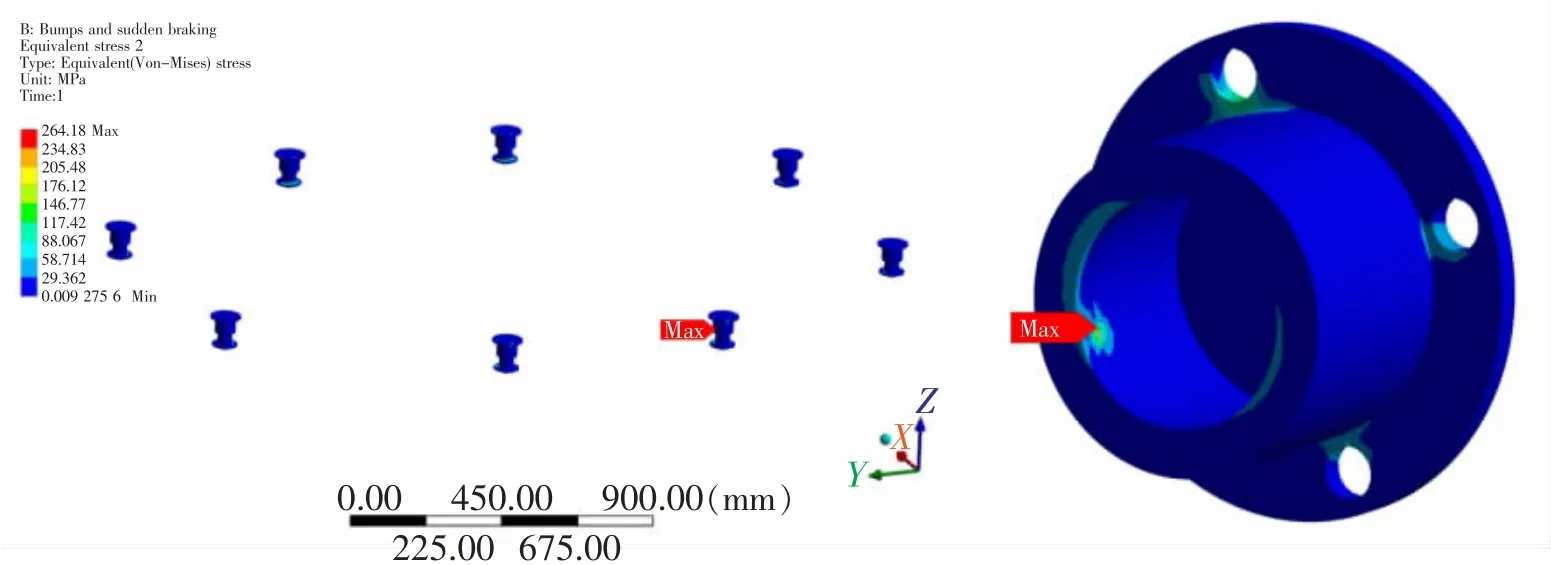

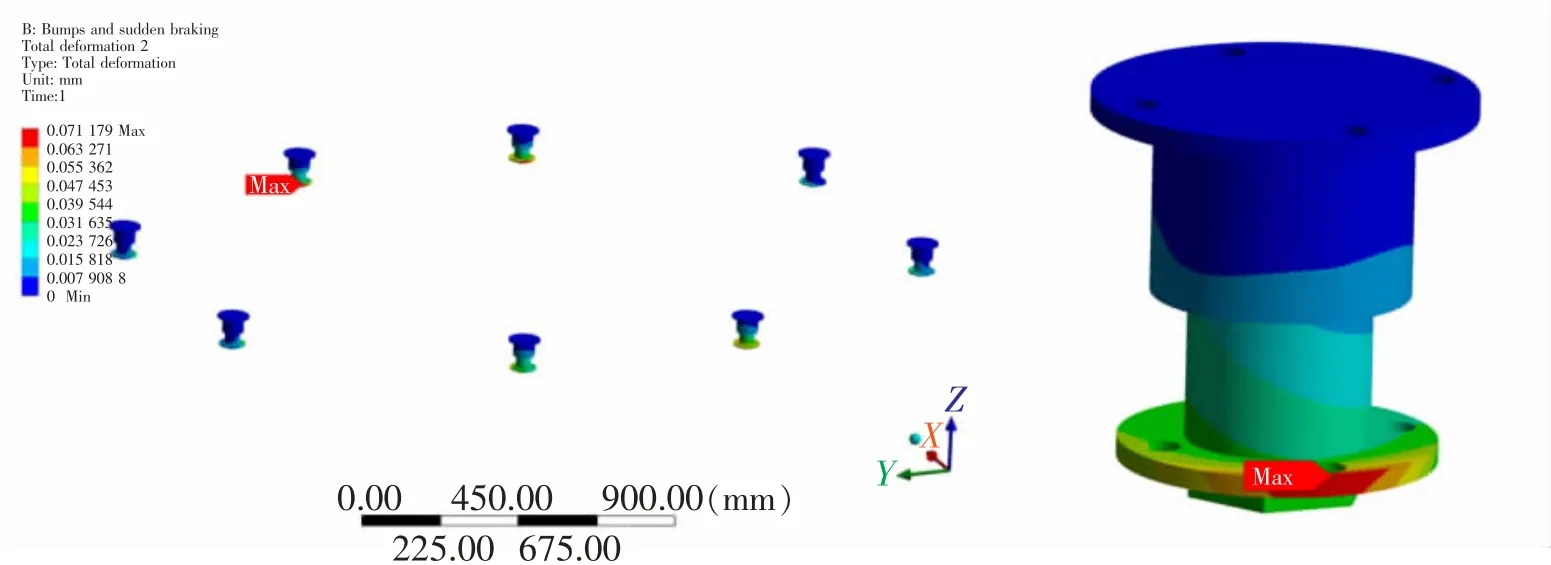

3.1.3 颠簸路段急刹车工况

通过ANSYS 求解计算得到, 颠簸急刹车工况下快换电池锁止装置的应力和变形情况分别如图9和图10 所示。

图9 颠簸急刹车工况下应力云图Fig.9 Stress cloud under bumpy and hard braking conditions

图10 颠簸急刹车工况下变形云图Fig.10 Deformation cloud map under bumpy and sharp braking conditions

由图7~图10 可知,当汽车处于颠簸路段急转弯工况下,最大应力和最大变形分别位于上锁体和下锁体处, 其最大应力值为207.63 MPa, 最大变形量为0.067 873 mm。当汽车处于颠簸急刹车工况下,最大应力和最大变形同样分别位于上锁体和下锁体处,最大应力值为264.18 MPa,最大变形量0.071 179 mm。

本文选用的材料为4140 低合金钢, 其材料的屈服强度[σs]=610 MPa。 由于静载条件下,塑性材料的安全系数可取1.5~2.0, 取材料的安全系数为γ=1.7,其许用应力就为[σ]=[σs]/γ=358.8 MPa。 而上述两种工况下的最大应力结果分别为207.63 MPa 和264.18 MPa,均小于许用应力358.8 MPa。 因此,快换锁止装置的结构满足所选材料的许用应力,即满足强度设计要求。

3.2 模态特性分析

模态分析是研究结构动力学特性的一种方法,在汽车领域应用广泛。 分析结构的模态特性,得到结构的固有频率和振型, 找出结构刚度不足的零件,避免发生共振[19]。

结构动力响应有限元分析时,其平衡方程如下

式中:M 为系统的质量矩阵;C 为系统的阻尼矩阵;K 为系统的刚度矩阵;δ¨,δ˙,δ 分别为系统的加速度矩阵,速度矩阵和位移矩阵。

而模态分析是在F(t)=0 的条件下进行的,这时阻尼小的可以忽略,因此式(1)可化为

式(2)的解可设为

将式(3)代入式(2)可得

由于结构在自由振动下,式(4)中的振幅δ0不存在全为零,因此,式(4)中K-ω2M 行列式的值一定是零,由此能得到结构在自由振动下,其频率方程为

由此可通过求解式(5)得到结构的固有频率,再代入式(4),可得到结构的固有振型。

ANSYS 模态提取方法中,Block Lanczos 法求解精度高,运算速度也较快,对计算机的要求也不高,因此采用此法对快换电池锁止装置进行模态分析。

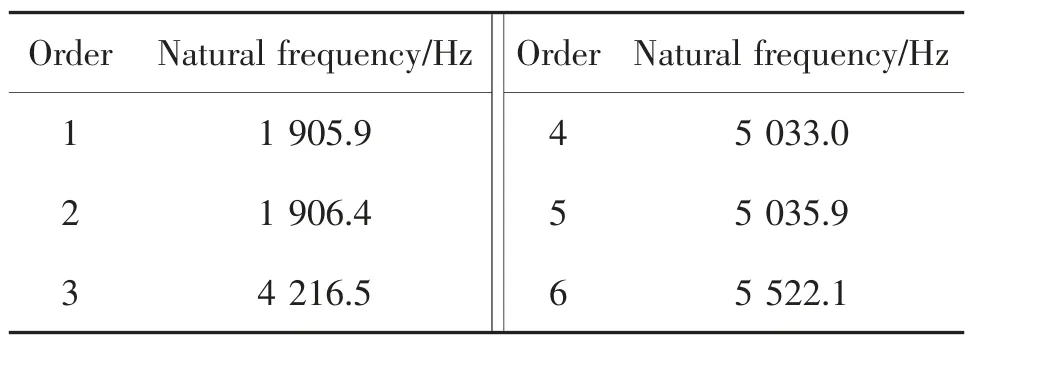

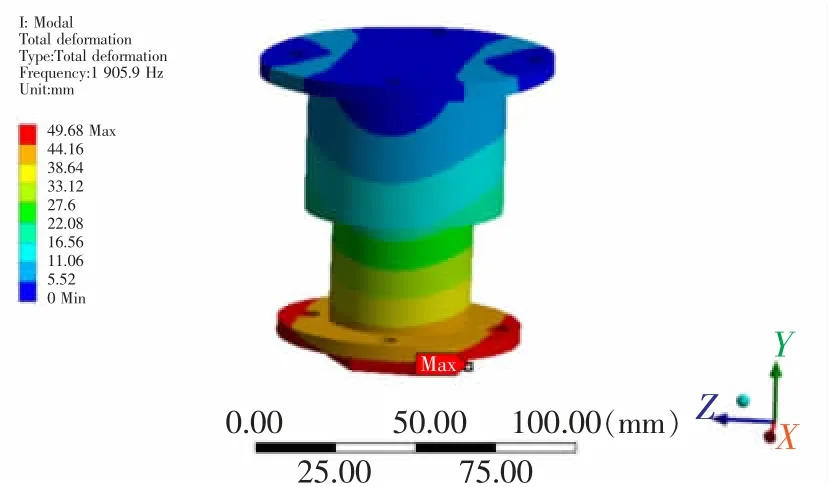

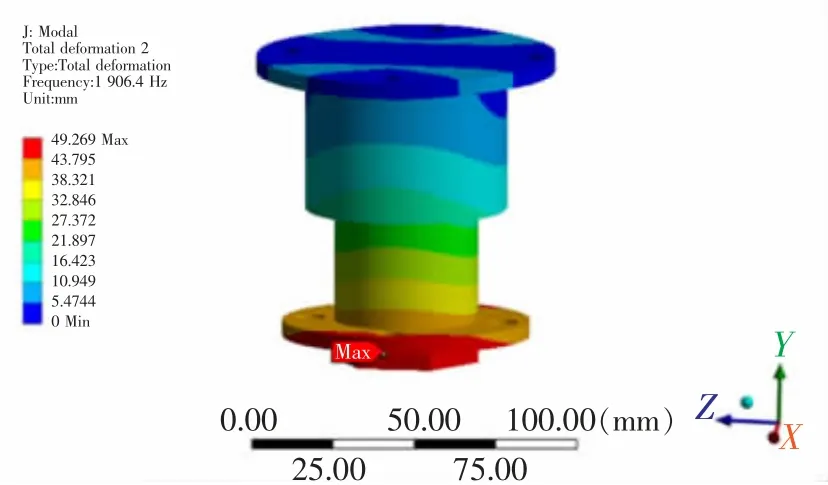

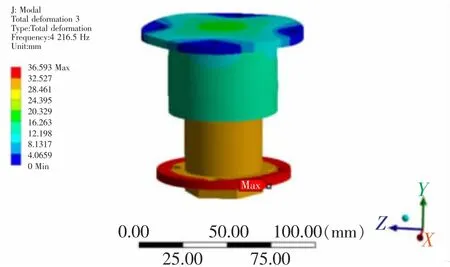

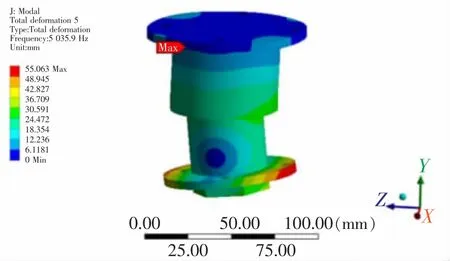

约束快换电池锁止装置上锁体的4 个螺栓孔的所有自由度,将上锁体与下锁体接触设置为无分离, 锁止装置其它接触设置为绑定接触。 通过ANSYS 求解得到锁止装置的前6 阶固有频率,如表2 所示,其中前6 阶振型图如图11~图16 所示。

表2 前6 阶固有频率Tab.2 Natural frequencies of the first 6 order

图11 第1 阶模态振型图Fig.11 Modal mode diagram of the first order

图12 第2 阶模态振型图Fig.12 Modal mode diagram of the second order

图13 第3 阶模态振型图Fig.13 Modal mode diagram of the third order

图14 第4 阶模态振型图Fig.14 Modal mode diagram of the fourth order

图15 第5 阶模态振型图Fig.15 Modal mode diagram of the fifth order

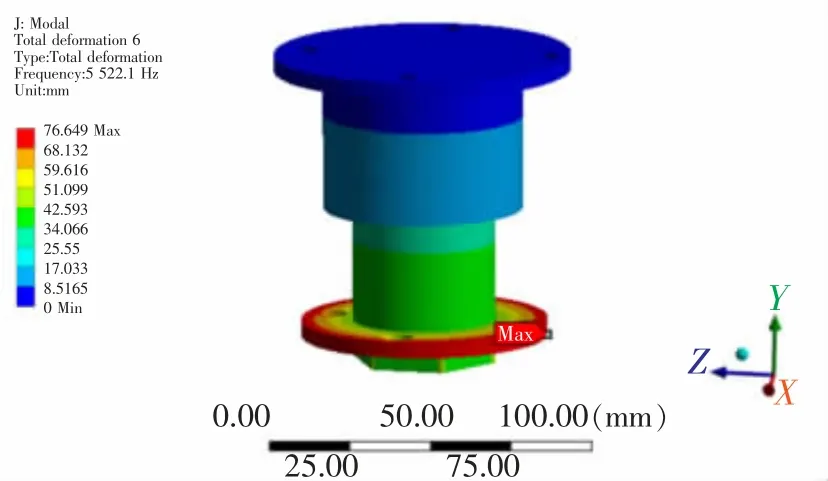

图16 第6 阶模态振型图Fig.16 Modal mode diagram of the sixth order

从图11~图16 可知,快换电池锁止装置的第1 阶模态主要表现为下锁体和驱动杆绕X 轴摆动,第2阶模态主要表现为下锁体和驱动杆绕Z 轴摆动, 第3阶模态主要表现为下锁体沿Y 轴上下振动,第4 阶模态主要表现为下锁体绕Z 轴摆动,第5 阶模态主要表现为下锁体绕X 轴摆动,第6 阶模态主要表现为下锁体绕Y 轴的转动。综上,快换电池锁止装置振动部位主要发生下锁体上, 第一阶最小固有频率为1 905.9Hz。电动汽车所受外界激励频率不超过30 Hz[20],均远小于锁止装置各阶模态的固有频率,因此汽车在行驶的过程不会发生共振。

4 结论

本文设计了一种快速换电的锁止装置,以实现电池的快速锁止和解锁。 通过ANSYS 软件分析了该装置在两种典型极限工况下的静态特性,同时对该装置进行了模态分析,得出以下结论。

1) 在两种典型极限工况下,电动汽车快换电池锁止装置应力最大和变形最大的位置分别位于上锁体和下锁体处,且应力最大值均小于材料的许用应力,满足结构强度设计要求。

2) 通过对锁止装置进行模态分析可知,振动部位主要集中在下锁体,但各阶模态固有频率均大于电动汽车所受激励频率,所以锁止装置在行驶的过程不会发生共振。