长期服役锅炉末级再热器管泄漏分析

柏振峰

(上海吴泾第二发电有限责任公司, 上海 201109)

随着我国“碳达峰、碳中和”目标的提出,风力发电、太阳能发电等新能源发电的发电量快速增加,我国构建新能源及可再生能源占比逐渐提高的新型电力系统的规划任务已基本确立。在此背景下,燃煤机组既要发挥其作为电力系统中稳定且可靠的电源作用,又要主动适应新能源快速发展的需求。对于需要参与深度调峰的燃煤机组[1,2],其锅炉参数的频繁变化势必会对锅炉受热面管的长期安全稳定运行产生较大的影响[3-5]。

某电厂2台600 MW亚临界燃煤发电机组于2001年建成投产,锅炉为一次中间再热控制循环汽包炉,采用摆动式燃烧器调温、四角布置、切向燃烧、正压直吹式制粉系统、单炉膛、Π形布置、固态排渣。2021年7月12日,2号锅炉发生再热器系统泄漏报警。经检查发现,炉内末级再热器管从炉左侧数第44排炉前部分管壁吹损严重。通过宏观观察、金相分析、扫描式电子显微镜(SEM)观察、能谱分析、X射线衍射(XRD)分析、硬度测试和拉伸性能测试等方法,对发生泄漏的末级再热器12Cr1MoV管段进行割管取样分析,查找管子泄漏失效的原因,以为预防类似事故的发生提供参考,保障机组的长期安全稳定运行。

1 试验研究

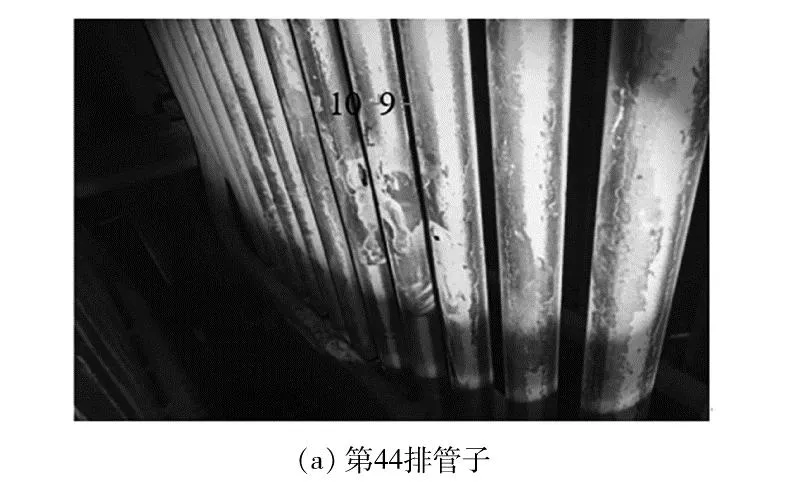

图1为泄漏位置管子照片。根据爆口形式判断第44排第10根管子(见图1(a))爆口从内向外扩展(见图1(b)),应为第一泄漏点,泄漏后两排管子对吹,造成多根管子泄漏,第44排第9根管子外壁被明显吹损减薄后泄漏(见图1(c))。该锅炉末级再热器泄漏处管子累计运行约14万h。

图1 泄漏位置管子照片

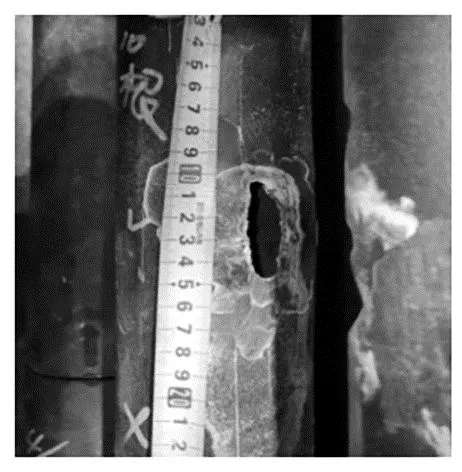

第44排第10根管子泄漏位置爆口放大照片见图2。

图2 泄漏位置爆口放大照片

在直读光谱仪上对爆口附近管段的切割试样进行化学成分分析,试验结果见表1,结果表明取样管段的化学成分符合GB/T 5310-2017 《高压锅炉用无缝钢管》对12Cr1MoV钢的要求。

表1 12Cr1MoV钢取样管段的化学成分分析

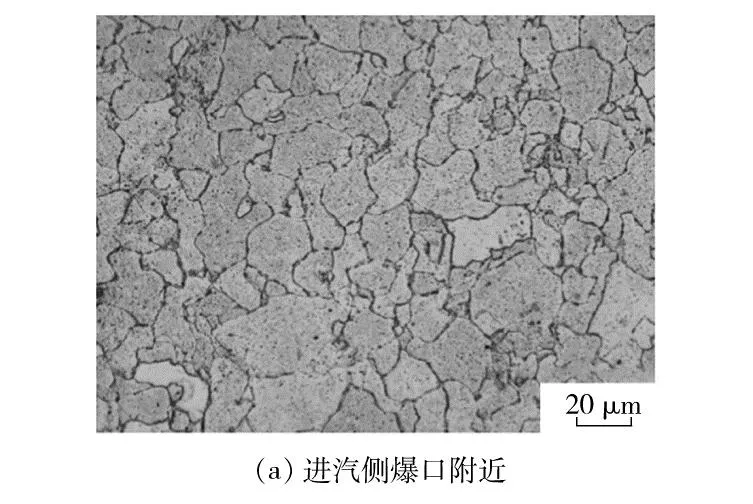

在末级再热器进汽侧第44排第10根管子爆口附近、出汽侧12Cr1MoV钢管段向火面一侧通过切割加工出小块试样,对横截面试样进行镶嵌、磨平和抛光后,用体积分数为4%的硝酸酒精溶液浸蚀,在光学显微镜下观察其金相组织形貌。末级再热器进汽侧爆口附近和出汽侧12Cr1MoV钢的金相组织见图3。末级再热器管爆口附近和出汽侧的12Cr1MoV钢金相组织为铁素体+珠光体+碳化物,铁素体晶内和晶界上均可见明显的碳化物颗粒,仅可见少量珠光体区域痕迹[6],珠光体中渗碳体已碎化。根据DL/T 773-2016 《火电厂用12Cr1MoV钢球化评级标准》,发生爆管的末级再热器进汽侧和出汽侧12Cr1MoV钢的组织均出现较为严重的老化,球化等级为4级,为完全球化。

图3 末级再热器管12Cr1MoV钢的金相组织

对进汽侧近集箱位置12Cr1MoV钢管向火侧的金相组织进行观察,结果见图4。该处12Cr1MoV钢的金相组织正常,未发生球化现象,铁素体晶粒内部未有碳化物析出,珠光体形貌清晰可见,说明远离爆口的近集箱位置12Cr1MoV钢管段未出现超温现象。

图4 近集箱侧12Cr1MoV钢的金相组织形貌

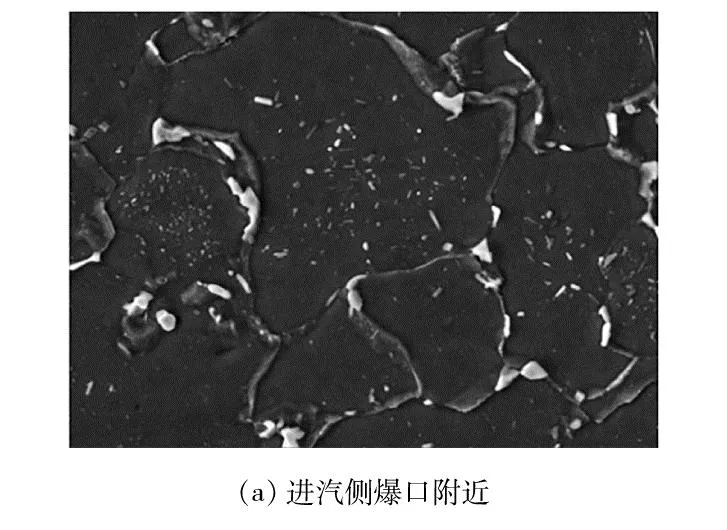

在SEM下观察末级再热器进汽侧爆口附近位置和近集箱位置12Cr1MoV钢的试样的高倍显微组织形貌,以进一步确认组织老化状态。图5为爆口附近和近集箱位置12CrMoV钢的SEM组织形貌。由图5(a)可见:进汽侧爆口附近12Cr1MoV钢的铁素体基体上分布着大量碳化物,晶界上有较多的粗大碳化物颗粒,并且晶界已发生明显粗化。另外,铁素体晶粒内分布着大量细小碳化物颗粒。由图5(b)可见:进汽侧近集箱位置12Cr1MoV钢仍可见明显的珠光体组织,珠光体区域可见大量碳化物颗粒,铁素体晶界上虽可见明显的碳化物颗粒,但未发生粗化。

图5 进汽侧12Cr1MoV钢的SEM形貌

图6为在SEM观察下进汽侧爆口附近位置12Cr1MoV钢的能量分散谱仪(EDS)元素面分布分析结果。晶界上粗大颗粒主要对应Cr元素的富集,为Cr23C6析出相[7]。

图6 进汽侧爆口附近位置12Cr1MoV钢的EDS元素面分布

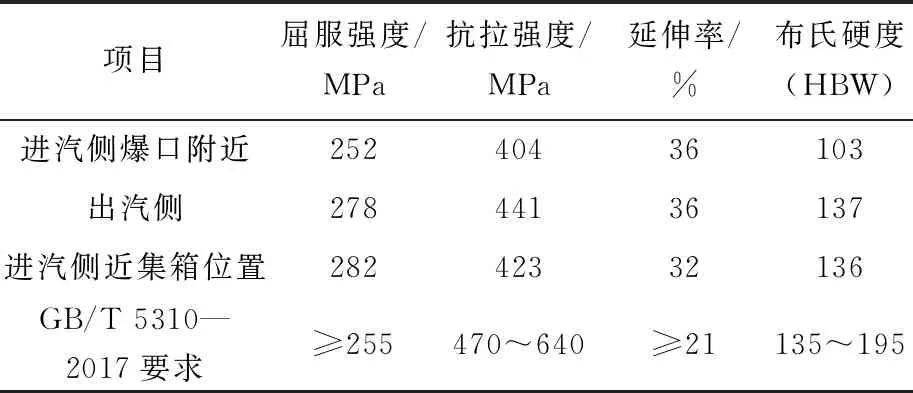

在SHT5106液压伺服万能试验机上对进汽侧爆口附近、出汽侧及进汽侧近集箱位置的12Cr1MoV钢取样管段进行室温拉伸试验,结果见表2。

表2 取样管段12Cr1MoV钢的室温拉伸试验结果

12Cr1MoV钢管子服役14万h后:进汽侧爆口附近的管段除延伸率外,其屈服强度、抗拉强度和硬度均低于GB/T 5310-2017要求的最低值;出汽侧及近集箱位置的管段除抗拉强度低于标准要求的最低值外,其屈服强度、延伸率和硬度均满足标准要求。

根据爆口附近12Cr1MoV钢的组织分析(见图3、图5)和元素能谱分析结果(见图6)得出,锅炉长期运行14万h后,末级再热器进汽侧12Cr1MoV钢管中的珠光体形貌消失,基体内析出大量碳化物,晶界上碳化物发生粗化。这说明该处管段超温造成材料严重组织老化,从而导致进汽侧12Cr1MoV钢管的性能显著下降。

在SEM下观察进汽侧12Cr1MoV钢管段向火侧内壁氧化层形貌,并且进行EDS元素面分析。图7为进汽侧12Cr1MoV钢管段的内壁氧化层EDS元素面分布结果。12Cr1MoV钢管内壁存在较厚的氧化皮,最大厚度约在0.9 mm以上。氧化皮横截面上可见明显的分层现象,靠近母材为内层富Cr的Fe氧化层,外层为Fe的氧化层,并且内外层之间存在较为明显的界线。

图7 进汽侧12Cr1MoV管内壁横截面氧化层的能谱元素面分布图

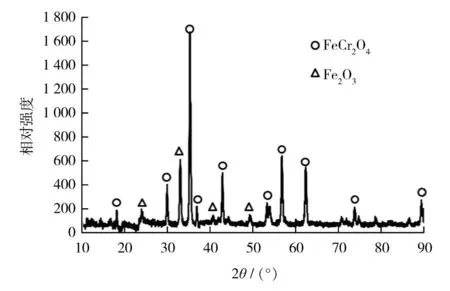

对末级再热器进汽侧爆口附近12Cr1MoV钢管内壁氧化皮开展XRD物相分析,分析结果见图8。由图8可得:末级再热器爆口附近12CrMoV钢管内壁氧化层的物相组成均为FeCr2O4和Fe2O3。结合图7的EDS元素面分析结果,说明末级再热器管内壁氧化层由母材附近的具有尖晶石结构的FeCr2O4和外层的Fe2O3组成。

图8 12Cr1MoV钢管内壁氧化层的XRD物相分析结果

2 爆管原因分析

在长期运行过程中,12Cr1MoV钢管处于高温高压水蒸气条件下,材料内部Cr元素向表面扩散,钢管内壁表面已形成的Cr2O3氧化膜中会形成孔洞、空腔、微裂缝等缺陷,同时由于氧化物晶粒生长和塑性变形,会产生有利于反应物穿透的微小通道[8]。水蒸气以分子形式通过这些缺陷穿透到合金母材/氧化层界面并与合金母材反应。由于Cr元素的选择性氧化,在合金母材/氧化层界面必然存在贫Cr区,水蒸气分子与贫Cr区母材发生反应,同时生成Fe2O3。

3H2O+2Fe=Fe2O3+3H2

(1)

反应释放出的H2与表面的Cr2O3保护膜发生还原反应,破坏保护层。

3H2+Cr2O3=2Cr+3H2O

(2)

反应中产生水分子,会促进式(1)的进行。

式(1)和式(2)的产物进一步反应生成尖晶石结构的FeCr2O4,并且释放出H2。

Fe2O3+4Cr+5H2O=2FeCr2O4+5H2

(3)

因此,在初始氧化阶段形成的Cr2O3膜中,一旦形成允许水分子渗透的微裂纹、微通道等缺陷,母材在湿氧气中的氧化就会加速,导致管内壁氧化层厚度以较快的速度增加。另外,管壁温度越高,氧化速率越快,形成的氧化皮越厚,氧化皮越容易脱落。锅炉在启停或大范围变动负荷的运行过程中,容易出现蒸汽流量变动大或炉内温降过快的现象,会导致管材内壁氧化皮的脱落、沉积[9]。

图9为该锅炉末级再热器结构图,爆管发生在U形弯管最内侧进汽侧标高约700 mm的位置。最内侧弯管下弯头弯曲量最大,长期运行过程中管内壁脱落的氧化皮碎屑随着蒸汽流动至下弯头处,极易造成沉积甚至堵塞,从而导致进汽侧管壁超温。这使12Cr1MoV钢管内壁发生严重的氧化和组织老化,造成材质性能下降,进而导致爆管。

图9 锅炉末级再热器结构图

3 防止氧化皮脱落措施

氧化层脱落主要是因为氧化皮和管材金属具有不同的物性参数和力学性能,特别是膨胀系数。当氧化皮应变所蓄积的能力大于该氧化皮脱层而产生新的内表面所需的能力时,氧化皮就会脱落[10]。对于电站锅炉再热蒸汽管道,应从以下几个方面进行考虑,以防止氧化皮发生大面积脱落并导致爆管。

(1) 设计制造阶段,应从受热面优化设计、系统设计改进和炉膛热负荷均匀性优化布局等方面考虑。

(2) 机组运行过程中,需要严格控制过热器出口蒸汽温度和受热面管壁温度。加强燃烧调整和风量控制,防止炉膛内热负荷扰动造成受热面超温。

(3) 锅炉启停过程中,严格按照规定的启停曲线对受热面温度进行控制,抑制氧化皮的脱落;通过汽轮机旁路系统对再热器系统进行供汽保护,减少再热器干烧时间,降低管壁温度,抑制氧化皮的生成和脱落。

4 结语

通过宏观形貌观察、金相组织分析、SEM形貌观察、能谱元素分析、氧化层物相分析、硬度和拉伸性能测试等,对服役14万h锅炉发生爆管泄漏的末级再热器12Cr1MoV管进行综合分析,得到如下结论:

(1) 发生爆管的末级再热器进汽侧和出汽侧12Cr1MoV钢的组织均有较为严重的老化,球化等级为4级,为完全球化。

(2) 进汽侧爆口附近的12Cr1MoV钢管段除延伸率外,其屈服强度、抗拉强度和硬度均低于GB/T 5310-2017要求的最低值;出汽侧及近集箱位置的12Cr1MoV钢管段除抗拉强度低于标准要求的最低值外,其屈服强度、延伸率和硬度均满足标准要求

(3) 该末级再热器进汽侧12Cr1MoV钢的爆管泄漏主要是由于管内壁氧化皮脱落,脱落的氧化皮在下弯头处沉积后堵塞管子,引起进汽侧管壁超温,进而导致12Cr1MoV钢管内壁材质性能下降,最终造成爆管。