低渗透地层中高压旋喷和直压注射工艺修复三氯乙烯污染土壤对比分析

——以上海某污染地块为例

章长松,崔 航

(1.上海市地矿工程勘察(集团)有限公司,上海 200072;2.上海亚新城市建设有限公司,上海 200436;3.自然资源部大都市区国土空间生态修复工程技术创新中心,上海 200003)

氯代烃作为重要的化学原材料和有机溶剂,广泛应用于农药、电子、脱脂和干洗等行业[1]。由于生产过程中环境管理不当,导致大量氯代烃泄漏或排放至地下。三氯乙烯(trichlorethylene, TCE)作为氯代烃的一种,具有很强的致癌性[2]。另一方面,TCE 具有低黏度、水溶性差和高密度等特点,可以轻易渗透土壤并迁移到地下水中。它在土壤和地下水中存在时间长,对环境和人类健康构成持续威胁[3]。

污染地块的修复模式分为异位和原位两种。异位修复具有修复效率高、修复效果好等优势,但对于污染深度大、污染物易挥发扩散、受建/构筑物影响无法开挖等的地块,原位修复成为必要的选择。与异位修复相比,原位修复具有低成本、对环境扰动较小等优点。常用的原位修复技术包括原位热脱附、原位化学氧化/还原、原位生物修复等[4]。其中,原位化学氧化/还原修复技术近年来在国内修复工程中得到广泛应用,其修复效率高,周期短,二次污染可控[5-6]。目前常用的原位化学氧化/还原修复工艺主要包括机械搅拌和注入/注射。原位注入/注射包括直压式高压注射、注入井、高压旋喷等。

以上方法在渗透性好的地层中优势较为明显,但对于低渗透地层污染修复存在如下困难:(1)土层渗透性差,修复药剂和功能材料难以有效注入和扩散;(2)修复试剂容易形成高渗透区的“优先流”和低渗透区的“绕流”,使修复药剂在修复低渗透区的利用率较差[7];(3)受污染的低渗透地层在反向扩散作用[8]下,产生修复反弹[9]和拖尾[10]的现象。药剂在土层中的扩散受到药剂性质、土层物理力学参数、水文地质条件、工艺方法和参数等因素的影响,本研究以上海某TCE 污染地块为例,从药剂选择、影响半径、修复效果等方面论述高压旋喷和直压注射工艺在低渗透地层修复中的适用性,以期为同类型项目在修复技术和工艺的选择中提供参考。

1 材料与方法

1.1 小试方法

对于化学还原试验,每组试验,称取200 g 污染土盛于500 mL 烧杯中,将微米零价铁(mZVI)用50 ml 去离子水配置浆液后加入烧杯中并充分搅拌,密封养护5 d。设定ZVI 的投加质量分数分别为15、25、35 g/kg。

对于化学氧化试验,每组试验称取200 g 污染土盛于500 mL烧杯中,依次向烧杯中加入一定量的过硫酸钠(PS)和硫酸亚铁(Fe(Ⅱ))并搅拌均匀,随后加入50 ml 去离子水充分搅拌,密封养护5 d。设定PS 的投加质量分数分别为5、10、20、30 g/kg,Fe(Ⅱ)与PS 投加量的比值分别为1:5,2:5,3:5,4:5 和1:1。

1.2 中试方法

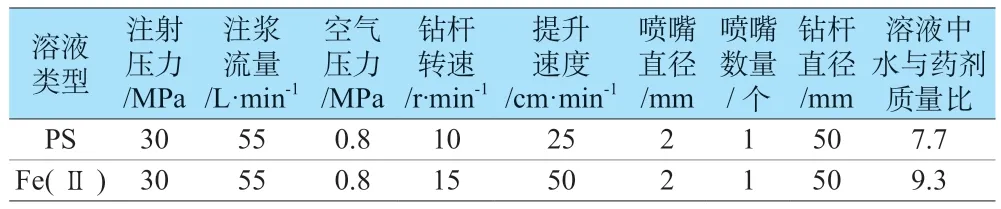

采用梅花桩布点法设置高压旋喷注射点,依次注入PS 溶液和Fe(Ⅱ)溶液。高压旋喷实施前和实施后7 d,在三个注射点构成三角形的中心位置取样检测。高压旋喷工艺参数如表1。

表1 高压旋喷工艺参数Table1 High pressure rotary spray process parameters

1.3 TCE 分析方法

经过高纯度氮气冲洗后,土壤中的TCE 被吸附在捕集管中。捕集管加热并用高纯度氮气吹回。脱附物质通过气相色谱分离,然后由质谱仪检测。吹扫捕集吹扫流量40 mL·min-1,吹扫温度20 ℃,预热时间0.25 min,吹扫11 min,干吹2 min,预脱附温度为245℃,脱附温度为250 ℃,脱附2 min,烘烤温度200 ℃,烘烤时间2 min,传输线温度280 ℃。气相色谱采用分流方式进样,分流比为20:1,进样口温度为230℃,载气为氦气,载气流量为1.2(mL·min-1)。升温步骤是将温度设定在40 ℃保持2 min,以20 ℃·min-1升温至200℃保持10 min,以10 ℃·min-1升温至240 ℃,保持2 min。质谱仪离子源为EI 源,离子源温度230 ℃,离子能70 eV,传输线温度280 ℃,扫面范围35~270 u,溶剂延迟3 min。

1.4 试验地块条件

1.4.1 污染情况

项目地块位于上海,原为某金属制品厂的生产车间,目前生产活动已经停止,后期地块用作仓储用地。地块环境调查和风险评估结果表明地块土壤超风险污染物为TCE,最大检出质量分数为154 mg·kg-1,风险控制值为4.95 mg·kg-1。污染面积为590 m2,污染深度达8 m。

1.4.2 浅部地层分布

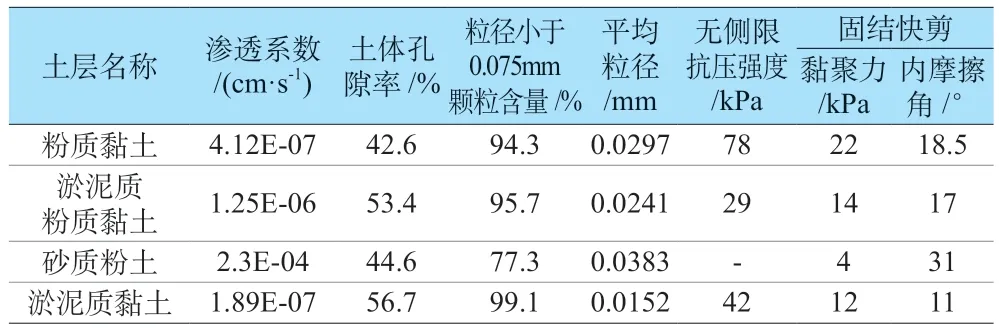

地质勘察结果表明,地块土层类型及埋深从上到下依次为水泥硬化地坪,层厚0.2m,层顶高程4.48~4.69 m,层底高程4.28~4.49 m;杂填土,层厚1~1.4 m,层顶高程4.28~4.49 m,层底高程2.28~3.48 m;粉质黏土,层厚2~2.7 m,层顶高程2.28~3.48 m,层底高程0.78~0.89 m;淤泥质粉质黏土,层厚1.7~2 m,层顶高程0.78~0.89 m,层底高程-1.12~-0.81 m;砂质粉土,层厚1.5~2.1 m,层顶高程-1.12~-0.81 m,层底高程-3.12~-2.52 m;淤泥质粉质黏土,层厚1.9~2.6 m,层顶高程-3.12~-2.52 m,层底高程-5.12~-4.81 m;淤泥质黏土,层厚2~2.2 m,层顶高程-5.12~-4.81 m,层底高程-7.32~-6.91 m;黏土,未揭穿,层厚1.7~2.2 m,层顶高程-7.32~-6.91 m,层底高程-9.32~-8.81 m。地质剖面图如图1 所示。污染范围土层物理力学性质参数见表2。

图1 地质剖面图Fig.1 Geological section map

表2 污染范围土层物理力学性质参数Table2 Physical and mechanical property parameters of soil layer in polluted area

1.4.3 水文特征

调查期间,地块潜水有自西北向东南流动的趋势,地下水水位平均埋深1.16 m。

1.5 试验仪器与药剂

主要试验仪器有履带锚固旋喷钻机(XPL-50 型,天津市聚强高压泵有限公司)、变频高压注浆泵(ZJB55 型,陕西西探地质装备有限公司)、空压机(DSR-50AZ 型,上海螺腾机械有限公司)吹扫捕集仪(Atomx XYZ,美国泰克玛公司)和气相色谱质谱联用仪(7890B-5977B,美国安捷伦公司)等。试验药剂过硫酸钠(Na2S2O8)、硫酸亚铁(FeSO4·7H2O)和微米零价铁(Fe0)为分析纯。小试所用污染土壤均采自污染地块,污染土壤中TCE 初始质量分数均值为32.4 mg·kg-1。

2 结果与讨论

2.1 修复药剂选择

2.1.1 ZVI 还原法有效性分析

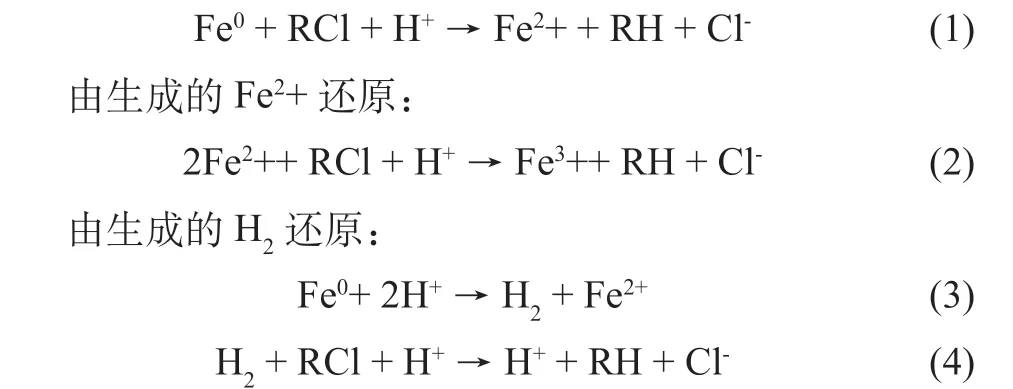

对于TCE 的化学降解主要包括还原法和氧化法。零价铁(ZVI)是当前主流的还原修复材料,其中纳米零价铁(nZVI)和微米零价铁(mZVI)凭借其比表面积大、反应活性高的特点被广泛研究。早期研究[11]认为Fe0-H2O 体系中存在Fe0、Fe2+、和H2三种还原剂,可能的反应机理如式(1)~式(4)。目前越来越多的研究[12][13]表明析氢反应(HER)是一个不利的竞争反应。

ZVI 直接的电子转移:

图2 为在不同mZVI 投加质量分数反应条件下,土壤中TCE 残留的质量分数。结果表明,随着ZVI 的投加量的提高,土壤中残留TCE 质量分数呈降低趋势。然而,当mZVI 投加量达到35 g·kg-1时,TCE 质量分数仍远大于风险控制值4.95 g·kg-1。以上结果可能是由于mZVI 在使用前部分被氧化所导致,或是由于mZVI 在土壤中分散不均匀。ZVI 还原技术在原位修复工程中的应用,仍需克服两个问题:(1)nZVI 或mZVI 在空气中极不稳定,易氧化失活。吴乃瑾等[14]采用硼氢化钾还原Fe(Ⅱ)的方法现场制备液相nZVI,通过原位注入工艺进行地下水中氯乙烯的降解中试,结果表明氯乙烯显著被降解。然而该中试中nZVI 的制备方法成本高昂,且未实现硼氢化钾与nZVI 的分离,硼氢化钾及其副产物具有一定毒性。(2)nZVI 或mZVI 极易团聚,分散性和稳定性差,在地下介质中扩散不佳。目前已有众多研究致力于改善ZVI 的稳定性和反应性,韩佩凌[15]研究选择黄原胶作为mZVI 稳定剂,制备黄原胶稳定的硫化mZVI,对其进行迁移性的研究,结果表明未经稳定化改性的mZVI 在多孔介质中几乎不迁移,经改性后的mZVI 可在粗砂(粒径为0.50-1.00 mm)和中砂(粒径为0.25-0.50 mm)中分别迁移约80 cm 和50 cm,而在细砂(0.10-0.25 mm)中无法迁移。低渗透地层中粒径小于0.075 mm 颗粒含量一般超过90%,不利于ZVI 的扩散迁移。ZVI 在修复介质中的反应性、分散性和稳定性是影响修复效果的关键,在将ZVI 及相关改性药剂应用于修复施工前,建议进行必要的沙箱模型小试或中试。

图2 不同mZVI 投加量条件下TCE 的残留质量分数Fig.2 Residual concentration of TCE under different mZVI conditions

2.1.2 Fe(Ⅱ)活化PS 降解TCE 的有效性分析

常用的氧化剂包括过氧化氢、PS、臭氧和高锰酸钾等[16]。其中,PS 因其水溶性好、氧化性强、反应速率相对可控、对pH 适应能力强等优点在修复工程中被广泛使用[17]。PS 在水中溶解后可以分解成具有一定氧化性的过硫酸根离子(S2O82-)(E0=2.1 V)。在特定的反应条件下,可活化生成硫酸根自由基(SO4-·)(E0=2.6 V)和羟基自由 基(·OH)(E0=2.8V)( 式(5)~ 式(8))。PS 常用的活化方式包括过渡金属离子、碱、热、光/紫外光等[18]。过渡金属亚铁离子活化PS 反应体系条件温和,无需外加能源,环境友好,药剂廉价易得,在氯代烃污染原位修复中具有较为明显的优势[19][20]。

图3 为在不同药剂投加质量分数反应条件下,土壤中TCE 残留的质量分数。结果表明,随着PS 的投加量的提高,土壤中残留TCE 质量分数呈不断降低趋势。当PS质量分数大于20 g·kg-1时,TCE 的残留质量分数均小于本项目的修复目标值4.95 mg·kg-1,TCE 去除效率达90%以上。当PS 投加量一定时,随着Fe(Ⅱ)与PS 投加量比值的不断升高,TCE 的残留质量分数呈先降低,后略有升高的趋势。表明Fe(Ⅱ)投加量过高不利用TCE 的降解。这可能是由于过量的Fe(Ⅱ)对反应体系中·OH 和·SO4-具有一定的清扫作用[21][22]。当Fe(Ⅱ)与PS 投加量比值在2:5~4:5 之间时,TCE 表现出了较好的降解效果。综合以上结果,在项目实施中,确定PS 投加质量分数为20 g·kg-1,Fe(Ⅱ)与PS 投加量的比值为2:5。结合项目地层低渗透性的特点,为保证修复效果,选用Fe(II)活化PS氧化法降解土壤和地下水中的TCE。

图3 不同药剂投加量条件下TCE 的残留质量分数Fig.3 Residual concentration of TCE under different dosage conditions

2.2 高压旋喷工艺修复半径理论分析与计算

2.2.1 修复半径计算方法

高压旋喷工艺是将注浆管钻进土层后,通过高速旋转钻管和高压喷射化学浆液,对土壤进行切割和搅拌,使药剂与土壤充分混合。此外,高压喷射的浆液在水力梯度作用下,继续向被切割土体以外范围扩散[23]。由于该作用下的扩散距离较小,且在停止注药的扩散阶段,药剂质量分数低于设计值,为了保证修复质量,本研究中暂不考虑该距离影响。王志丰等[24]提出了一种基于圆形断面自由紊动射流理论的单管高压旋喷搅拌直径的计算方法。该方法先假定旋喷施工参数保持不变,同时喷嘴不移动,即固定的喷嘴以高压射流切割土壤,这个过程可以被视为无限的喷射时间,喷嘴喷出的高压射流将在土壤上产生极限的切割距离。假设喷射的流体具有与周围流体相同的性质,流体在轴上的速度随着距离喷嘴的增加而不断减小。射流轴线上速度满足式(9)~式(12)分布模式[25]。

式中:vx0为射流轴线上某位置的速度,单位m·s-1;v0为喷口速度,单位m·s-1;d0为喷嘴直径,单位m;x是射流轴线上该位置到喷口的距离,单位m;α为轴向衰减系数;Q为药剂流量,单位m3·s-1;M为喷嘴个数;μg为药剂溶液的表观黏度,单位Pa·s;μw为水的表观黏度,一般取为0.001 Pa·s;ρw为水的密度,一般取为1000 kg·m-3;ρg为药剂溶液的密度,单位kg·m-3;W/C为药剂溶液中水与药剂质量比;ρc为药剂密度,单位kg·m-3。

参考水泥浆表观黏度的计算方法(式(13))计算药剂溶液μg。

当射流速度小于一定值后,土体将不再被破坏,这一速度为土体临界破坏速度vL。Dabbágh 等[25]进行的水力喷射条件下的土体侵蚀试验表明,土体临界破坏速度与土体抵抗力有关,可表示为式(14)~式(16)。

式中:vL为土体侵蚀破坏的临界速度,单位m·s-1;patm为标准大气压力,单位kPa;qu为土体抵抗力,Dabbágh 等[25]采用无侧限抗压强度代替,单位kPa;cu 为土体不排水抗剪强度,单位kPa;σ′为有效应力,本研究采用土体竖向压力近似代替,单位kPa;φ′为有效摩擦角,本研究采用固结快剪内摩擦角近似代替,单位°;β为特征速度,与土的粒径分布有关,单位m·s-1;Mc为土中粒径小于0.075 mm 质量分数%;D50为土颗粒平均粒径,单位mm;Df为细颗粒粒径界限值,即0.075 mm;经验系数b0,b1和b2分别为2.87,0.4 和-0.4。

实际工程中喷嘴的移动速度包括升降速度和旋转速度,这导致注射时间非常有限。喷嘴移动得越快,喷射时间越短,搅拌直径就会越小于极限切割距离。实际工程中旋喷搅拌直径要远小于极限切削距离。引入折减系数,计算单管法旋喷搅拌直径,可表示为式(17)~式(20)。

式中:Ds为单管法形成的桩径,单位m;η为考虑了喷嘴移动速度的折减系数;Dr为钻喷杆直径,单位m;vm为喷嘴的移动速度,单位m·s-1;xL为极限切削距离,单位m;N为重复喷射次数;vm0为使得公式量纲一化所取得的一个特值,取0.071 m·s-1;Rs为旋转速度,单位r·s-1;vs为提升速度,单位m·s-1;ΔSt为旋喷施工时的提升间隔,一般取5 cm;修正系数a0,a1和a2分别为0.09,0.14 和0.2。

二重管高压旋喷通过高压空气包裹高压射流,有效降低了射流速度的衰减并增加了切割距离。由于二重管施工过程中水泥浆射流、压缩空气和土壤之间的相互作用非常复杂,目前尚无法理论推导出压缩空气对搅拌直径增加的计算方法。韩立志等[26]引入压缩空气影响的增大系数,通过对二重管高压旋喷搅拌直径实测值进行回归分析,得出在常用压缩空气压力值0.5~1.5 MPa 范围,压缩空气影响的增大系数变化范围为1.27~1.81。

2.2.2 修复半径计算

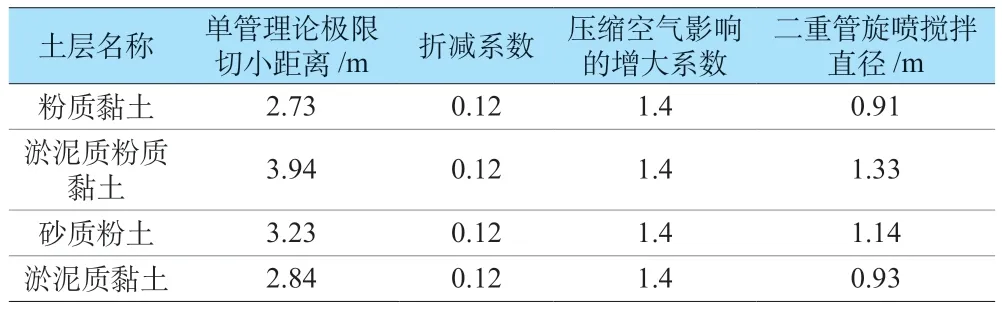

采用表1 中的高压旋喷参数和表2 中的土层物理力学性质参数计算二重管高压旋喷在不同土层中的搅拌直径,见表3。当不考虑喷嘴移动速度和喷射时间的影响时,不同土层中单管理论极限切削距离均能达到2.73 m 以上。考虑移动速度的影响,切削距离折减0.12 倍。根据韩立志等[26]的研究,二重管高压旋喷空气压力为0.8 MPa 时,压缩空气影响的增大系数约为1.4。二重管高压旋喷工艺在不同土层中搅拌直径从小到大依次为0.91 m、0.93 m、1.14 m、1.33 m,对应土层分别为粉质黏土、淤泥质黏土、砂质粉土、淤泥质粉质黏土。当高压旋喷参数一定时,土层土体抵抗力与搅拌半径呈负相关性,与颗粒粒径大小呈正相关性。对比粉质黏土、淤泥质粉质黏土和淤泥质黏土物理力学参数,三种土层颗粒成分差别小,土体抵抗力差别较大,其中粉质黏土抵抗力最大,流体切削效率低,因此理论搅拌半径最小,现场实测结果与该计算结果基本一致。对于砂质粉土层,理论上较大的颗粒粒径有利于搅拌半径的提高,但与此同时,土体较大的内摩擦力导致其土体抵抗力较大,因此与其它土层相比,高压旋喷在砂质粉土层中的搅拌半径并未达到最大。

表3 PS 溶液在不同土层中高压旋喷搅拌直径计算Table3 Calculation of diameter of sodium persulfate solution stirred in different soil layers by high pressure rotary spray

表4 PS 溶液不同土层中直压注射1m 所需时间计算Table4 Calculation of the time required for direct pressure injection 1m in different soil layers of sodium persulfate solution

2.3 直压注射工艺修复半径理论分析与计算

2.3.1 修复半径计算方法

直压注射工艺是通过钻探设备将注射杆钻入指定深度,药剂溶液在一定压力下,通过注射杆经扩散孔进入污染区。与高压旋喷工艺的切割搅拌作用不同,直压注射工艺中药剂主要通过地下介质的孔隙向周边扩散,达到作用范围。受地层不均质性的影响,该工艺药剂与土壤的接触较难达到均匀,该工艺更加适用于地下水中污染物的去除。假设土体是均匀且各向同性的,注浆孔是一个完整的孔,不考虑地下水流速,则根据宾汉姆流体的柱形渗流研究[27],直压注射流体的径向注入半径可表示为式(21)。注射结束后,在水力梯度作用下,药剂溶液继续向外扩散的距离暂不考虑。

式中:r1为注入半径,单位m;θ为浆液运动黏滞系数与水运动黏滞系数的比值,对稀溶质可以取为1;t为注浆时间,单位s;K为土壤的渗透系数,单位m·s-1;h1为注浆压力水头,单位m;n为土体孔隙率(%);r0为渗透注浆处的半径,单位m。

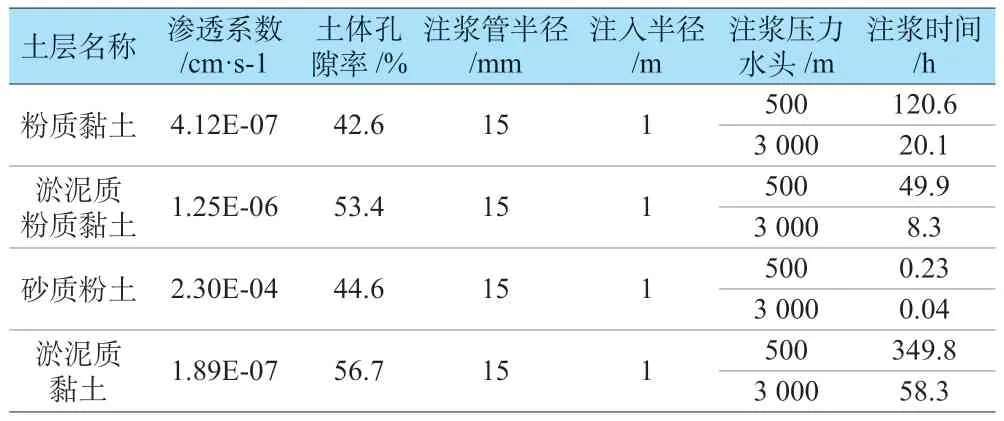

2.3.2 修复半径计算

直压注射一般采用隔膜泵或柱塞泵,注射压力0.5~5.5 MPa[28]。设定注浆压力水头为500 m,即压力为5 Mpa,对比分析直压注射工艺在不同土层中单点注入半径达到1 m 所需要的时间,详见表3。结果表明,药剂在粉质黏土、淤泥质粉质黏土、砂质粉土、淤泥质黏土各土层中径向注入1 m 所需时间分别为120.6 h、49.9 h、0.23 h、349.8 h。将注浆压力水头提升至3 000 m,药剂在粉质黏土层中扩散1 m 仍需20.1 h。以上计算结果与实际工程经验较为一致,直压注射工艺更加适用于渗透性良好的砂质土层,而在以黏性土为主的低渗透地层中,直压注射工艺的注入效率将明显降低。此外,当注射管径和注射速度一定时,提升注射压力所需的注射浆液流量将增加,而注入效率不佳必然导致大量返浆产生。因此,当直压注射工艺在低渗透地层中应用时,应设置返浆回收利用系统,从而提高药剂利用率,防止产生二次污染。

2.4 高压旋喷工艺结合PS 氧化法修复效果

通过2.2 和以上分析,按照表1 中的参数进行高压旋喷作业,设定修复直径0.9 m,采用梅花桩方式布置修复点位。为了避免PS 和Fe(Ⅱ)提前接触而失效,两种药剂分别注入。首先注入PS 溶液,经切削后的土层力学性质产生变化,其中土体抵抗力将大大降低,在此情况下,提高Fe(Ⅱ)注入时的钻杆旋转速度和提升速度,Fe(Ⅱ)溶液的旋喷半径仍能达到设定范围。不同深度土层中,修复10 d 后土壤中TCE 质量分数变化情况如图4。结果表明,在高压旋喷修复平面影响范围最薄弱的位置,不同深度土壤中TCE 质量分数显著降低,且均低于风险控制值4.95 mg·kg-1。其中,在埋深6 m 位置的砂性粉土层中,TCE 的去除率达到100%,这可能是由于较大的渗透系数更加有利于药剂与污染物的充分接触。

3 结论

(1)nZVI 或mZVI 易氧化失活以及在地下介质中分散性差的特性,导致其在实际修复项目中的应用仍受到一定限制。Fe(Ⅱ)活化PS 氧化法对土壤中TCE 具有较好的去除效果。

(2)圆形断面自由紊动射流理论和宾汉姆流体渗流理论可分别作为计算高压旋喷工艺和直压注射工艺影响半径的理论依据,对修复工艺的选择具有指导性。

(3)高压旋喷工艺能够在搅拌范围内保证修复药剂与污染土壤的充分混合,在低渗透地层中具有较好的适用性。直压注射工艺修复效率受土层性质影响较大,在砂性土层中修复效率显著优于黏性土层。

(4)高压旋喷工艺结合Fe(Ⅱ)活化PS 氧化技术对于TCE 污染土壤具有很好的修复效果。