H65黄铜厚板旋转压力焊焊接接头的组织和性能分析

杜善豪,刘嘉靖,钱高祥,赖士浩,郑弋明,吴青华,刘德华,张宇博

(1.大连理工大学材料科学与工程学院,辽宁 大连 116000;2.江西云泰铜业有限公司,江西 鹰潭 335000;3.大连理工大学机械学院,辽宁 大连 116000)

H65黄铜是最常见的多用途黄铜合金,具备较好的加工和成形性能,易通过冷热压力加工成各种形状,具有适度的强度和良好的塑性,以及较好的耐磨性、耐热性、导电性、导热性等。H65 黄铜是一种多功能合金,可以满足多个领域的制造需求,广泛应用于汽车发动机和散热器的零部件、船舶的管道系统、电器系统中的弹簧或开关等电子元件、机械设备的连接件等[1]。

由于黄铜合金本身热导率高且熔点较高,传统焊接易出现裂纹、孔洞等缺陷,造成焊接接头区域性能较差等情况[2]。特别对于H65 黄铜中厚板材的连续轧制工艺,焊接中产生的缺陷会在后续的变形中不断恶化,不仅影响成品率和生产效率,甚至有损坏轧辊的风险。旋转压力焊是一种适用于H65 黄铜中厚板材连接的工艺[3-5]。这一工艺将柱形搅拌头在旋转状态下插入H65 黄铜板带中,在搅拌头和H65 黄铜板带之间产生阻力并释放热量,使焊接区域的H65 黄铜发生热塑化。搅拌头缓慢前移的过程中,热塑化的H65 黄铜会逐渐向搅拌头后沿移动,在摩擦热和机械力的共同作用下,H65 黄铜焊接处会形成致密固相接头[6-9]。旋转压力焊适合于自动化操作,是一种高效、节能、环保的新型连接技术,对于提高黄铜制品的生产效率和成品率有重要意义[10-14]。

本研究将旋转压力焊应用于16 mm H65 板材的焊接实验中,以焊接头旋转速度作为主要工艺参数,讨论其对焊接接头微观组织、缺陷类型及力学性能的影响,期望提供一种H65 黄铜中厚板材的焊接新工艺。

1 实 验

本文采用的原料为江西云泰铜业有限公司的H65 黄铜板带,经水平连续铸造制备而成,经步进炉加热热轧后获得厚度为16 mm、宽度为450 mm的黄铜板带(单坯带卷质量约5000 kg)。经检测,黄铜板带的成分见表1。

表1 H65黄铜化学组成Table 1 Chemical composition of H65 brass(%,mass fraction)

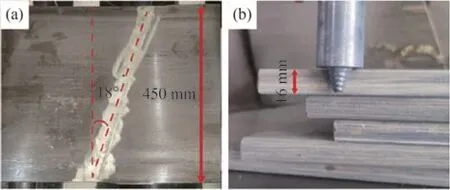

使用HMC650TAX 旋转压力焊机对H65 黄铜板带进行焊接。焊接前对板材进行切割,使两板材对接角度为18°,同时焊接前对两接触面进行打磨,以去除杂质及氧化物,焊接后接头区的宏观形貌如图1(a)所示。搅拌摩擦头直径为17 mm,焊接过程中搅拌头倾角为2.5°[如图1(b)所示]。分别采用不同搅拌头转速600,800,1000 r/min 对切割后的H65黄铜厚板进行焊接。

图1 (a)接头区宏观形貌和(b)搅拌头实物图Fig.1 (a)Macroscopic morphology of H65 brass plate and(b)physical diagram of welding head

在焊缝区域切取样品,打磨抛光处理后进行腐蚀,腐蚀溶液配比为10 mL H2O+90 mL CH3CH2OH +10 g FeCl3,腐蚀时间15~20 s。通过金相显微镜(OLYMPUS-GX51)对接头宽度进行测量。为确定组织中的物相,对基体和接头区域进行了XRD(D8 Advance)测试,随后通过扫描电镜(FIB-SEM Dual Beam)所配备的EBSD 探头(Helios G4 UX)对所确定的物相组成进行定量分析,定量分析软件为AZtecCrystal。

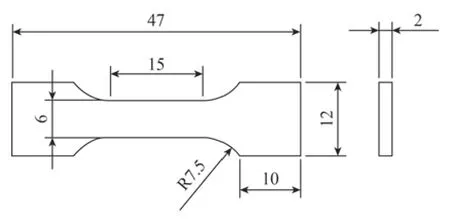

拉伸试验试样尺寸按照GB/T 228.1—2021《金属材料拉伸试验第1 部分:室温试验方法》进行,如图2 所示。取样位置保证标距段处于接头区域中,拉伸试验所使用设备为深圳三思纵横有限公司生产的UTM 5105 万能试验机,拉伸速度为0.9 mm/min。拉伸实验后的断口形貌通过扫描电镜(IT800-SHL)进行观察。

图2 拉伸试样尺寸示意图Fig.2 Schematic diagram of tensile sample(μm)

2 结果与讨论

2.1 旋转压力焊接头区组织演变规律

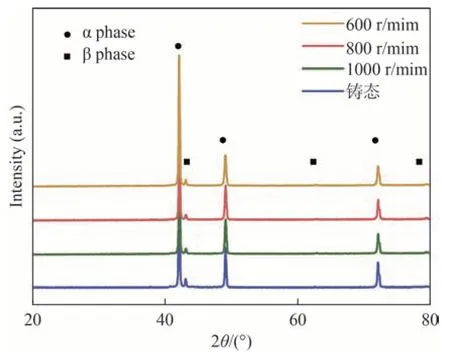

H65黄铜是一种双相铜合金,对原始材料以及不同转速下的接头区进行XRD 物相分析,图3 为H65 黄铜在不同条件下的XRD 图谱,图中物相衍射峰经对比可以分析出H65 黄铜基体和不同转速下接头区中物相组成均为α 相(Cu0.64Zn0.36)和β相(CuZn)。通过观察焊接搅拌头不同旋转速度下的衍射峰强度,发现改变旋转速度并未产生新的物相。

图3 H65黄铜基体及焊接后接头区XRD图谱Fig.3 XRD patterns of H65 brass matrix and welded joint area

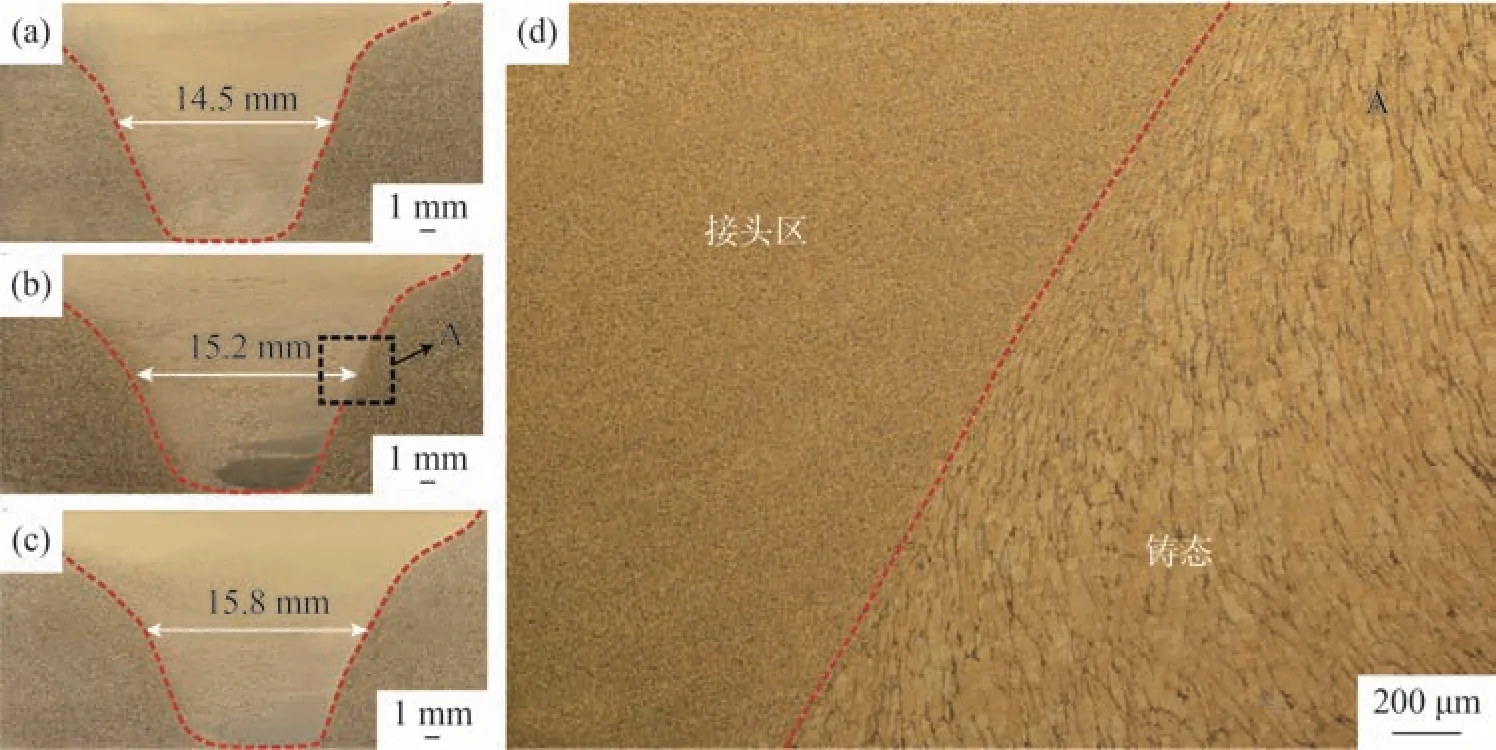

焊接头在不同旋转速度下,接头区域的纵截面宏观形貌和交界处微观形貌如图4 所示。图4(a~c)分别是焊接搅拌头旋转速度为600,800,1000 r/min 时对应的接头区域形貌。将界面处放大,可以清晰观察到腐蚀后接头区与基体组织存在明显的区别,由于在焊接过程中接头区域经历了半固态和快速凝固的过程,因此接头区的组织明显细化,如图4(d)所示,以此可以明确区分接头区的宽度。量取H65 黄铜纵截面中心处接头区宽度进行比较,如图4(a~c)中白色标注所示。随着焊接头转速的增加,接头区域宽度随之增大。转速增加会在焊接头与H65 黄铜之间产生更多的摩擦热,从而提高接头的热输入量,故接头的热影响区逐渐增加,接头区域宽度随之增大。

图4 接头区在不同旋转速度下的宏观形貌(a)600 r/min;(b)800 r/min;(c)1000 r/min;(d)基体和接头区交界处微观形貌Fig.4 Macroscopic morphology of joint region at different rotating speeds(a)600 r/min;(b)800 r/min;(c)1000 r/min;(d)Microscopic morphology of the junction between the matrix and the joint region

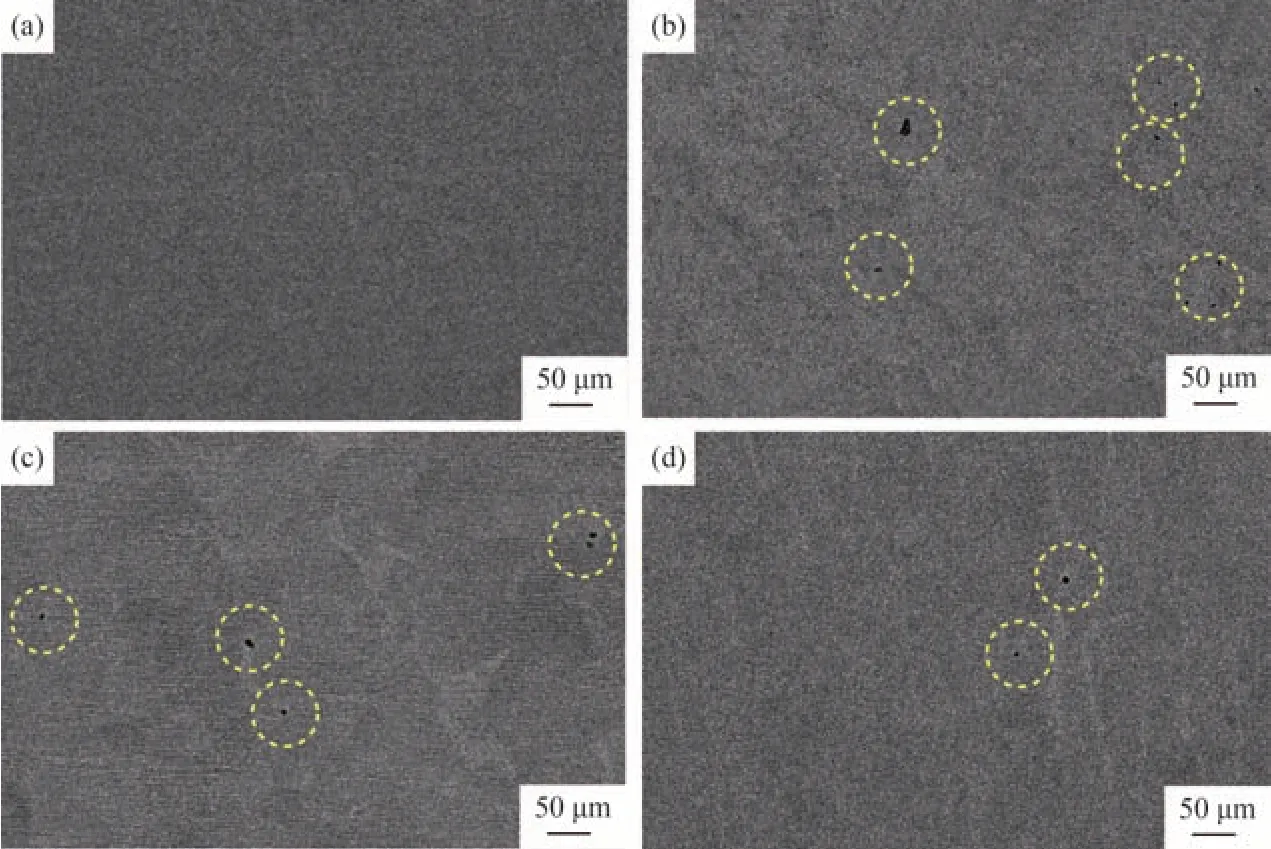

在基体和焊接搅拌头于不同旋转速度下的接头区处取样,通过扫描电子显微镜观察发现,H65黄铜基体微观组织没有气孔等缺陷,铸坯质量良好;而不同转速下的接头区均能找到大小不一的气孔,表明在非真空条件下进行厚板材的焊接容易卷入气体。H65 黄铜基体微观组织以及不同旋转速度下接头区的微观形貌如图5 所示。在旋转压力焊接过程中,接头区并未完全熔化,焊接头旋转产生的热量会使接头两端金属处于可流动的半固态,随着旋转速度的增大,搅拌头产生的接头温度更高,使半固态的H65 黄铜具有更好的流动性,从而使其在冷却过程中有更好的补缩作用,导致随着旋转速度的增加,焊缝区域的气孔逐渐减少。

图5 H65黄铜基体以及在不同旋转速度下接头区的微观形貌(a)H65黄铜基体;(b)600 r/min;(c)800 r/min;(d)1000 r/minFig.5 Microstructure of H65 brass matrix and microstructure of the joint region at different rotating speeds(a)H65 brass;(b)600 r/min;(c)800 r/min;(d)1000 r/min

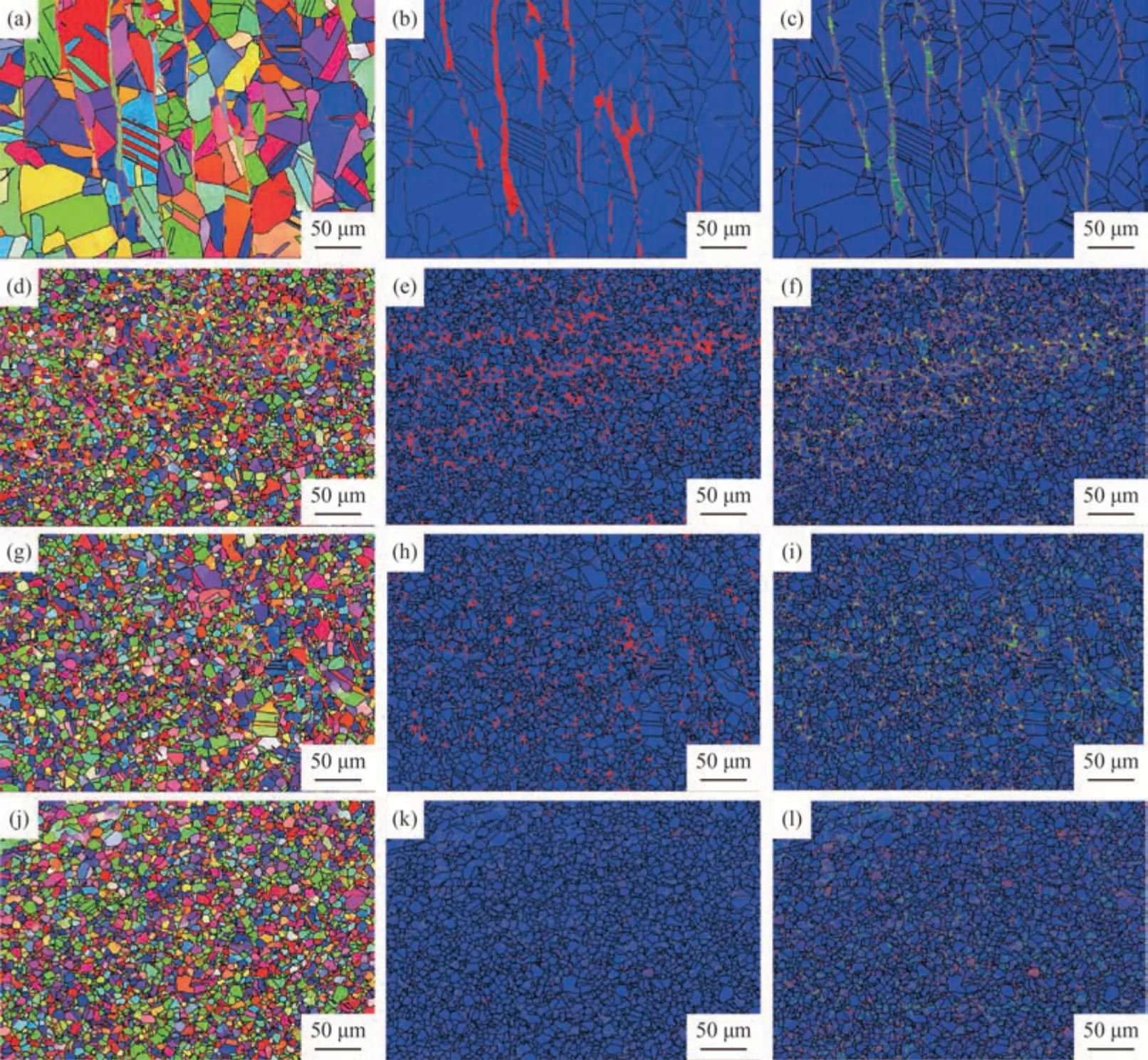

图6 是基体以及焊接搅拌头旋转速度分别为600,800,1000 r/min 条件下H65 黄铜的织构反极图(Inverse pole figure,IPF)、物相分布图和局部取向差图(Kernel average misorientation,KAM)。图6(a)为IPF图,可以观察到H65 黄铜基体的晶粒取向,结合图6(b)物相分布图,红色区域代表的β 相(CuZn)沿着蓝色区域代表的α相(Cu0.64Zn0.36)晶界处呈现细长条状分布。图6(c)为H65 黄铜基体KAM图,可以看到位错集中分布在β 相附近。图6(d)为焊接搅拌头旋转速度为600 r/min时的接头区晶粒取向分布,对比图6(a)可知,在焊接过程中接头区的晶粒发生细化现象,这是由于搅拌头在旋转过程中产生大量的摩擦热,这些热量使搅拌头邻近区域的材料热塑化,发生动态再结晶现象[15]。在快速凝固的过程中,晶粒未能完全长大,导致焊接之后的接头区晶粒更加细小,并且在搅拌力的作用下,条形的大块β 相破碎,经焊接后分布更加均匀,也在一定程度上减小了接头区的晶粒尺寸,如图6(e)所示。同时,在图6(f)中观察到位错依旧分布在β 相附近,且均匀分布。对比图6(d,g,j)IPF 图像发现,随着焊接搅拌头旋转速度的不断增加,整体晶粒尺寸并未发生明显变化;对比图6(e,h,k)物相分布图可知,随着旋转速度的不断增加,接头区β 相的物相占比逐渐降低,由旋转速度为600 r/min 时的6.6%下降至旋转速度为800 r/min时的3.3%,最终在旋转速度为1000 r/min时下降到0.9%。随着焊接搅拌头旋转速度的不断增加,搅拌工具与H65 黄铜之间会产生更多的摩擦热,导致β 相在较高热量作用下熔化,因此更多的Zn 元素固溶到Cu 基体中,使β 相更难析出,其所占比例逐渐降低。对比图6(f,i,l)KAM图像可知,H65黄铜基体和不同旋转速度条件下的位错均分布在β 相周围,但由于β 相所占比例随搅拌头旋转速度的增大而降低,这也导致接头区位错密度呈下降趋势。

图6 接头区在不同条件下的显微组织(a~c)基体;(d~f)600 r/min;(g~i)800 r/min;(j~l)1000 r/min;(a,d,g,j)IPF图;(b,e,h,k)物相分布图;(c,f,i,l)KAM图Fig.6 Microstructure of the joint(a~c)matrix under different conditions;(d~f)600 r/min;(g~i)800 r/min;(j~l)1000 r/min;(a,d,g,j)IPF diagram;(b,e,h,k)phase distribution diagram;(c,f,i,l)KAM diagram

根据上述EBSD 图像结果,统计了样品中不同物相的晶粒尺寸分布,如图7 所示。其中,图7(a,c,e,g)分别为基体和焊接搅拌头旋转速度为600,800,1000 r/min 条件下的α 相晶粒尺寸分布,图7(b,d,f,h)为对应条件下β相的晶粒尺寸分布。

图7 接头处α相、β相晶粒尺寸分布(a-b)基体;(c-d)600 r/min;(e-f)800 r/min,(g-h)1000 r/min;(a,c,e,g)α相;(b,d,f,h)β相Fig.7 Grain size at the rotary pressure welding head(a-b)matrix;(c-d)600 r/min;(e-f)800 r/min;(g-h)1000 r/min;(a,c,e,g)α phase;(b,d,f,h)β phase

由α 相晶粒尺寸分布图可知,基体中所含α 相的平均晶粒尺寸约为42.49 μm,远远大于不同焊接搅拌头旋转速度下的接头区α 相的晶粒尺寸。这一结果表明在焊接过程中,焊接搅拌头的高速旋转会产生大量热量,使黄铜内部组织发生较为充分的再结晶过程,由此产生更多细小晶粒,α相的平均晶粒尺寸下降至6~7 μm。当焊接搅拌头旋转速度逐渐增加时,α 相的尺寸随之减小,从600 r/min 下的6.94 μm 减小至1000 r/min 下的6.49 μm,证明较大的旋转速度有利于晶粒细化。这是因为搅拌头在高速旋转过程中,会对接头区熔体施加更强的搅拌,在熔体与冷凝壳之间发生热交换过程,导致过冷带增大,未生长完全的枝晶在搅拌力作用下破碎,大量枝晶碎块出现并成为形核位点,使晶核数量增多最终导致晶粒细化[16-18]。同时,随着搅拌速度的增加,对接头区域输入的较高热量也使熔体中形核过程提前,α 相晶粒更加细小。通过对比原始状态和不同焊接搅拌头旋转速度下β 相的平均晶粒尺寸,可以发现焊接后大尺寸的β 相明显减少,β 相的晶粒尺寸更加集中分布在小尺寸区域,证明焊接过程中在搅拌力的作用下β 相有明显的破碎现象[19]。

2.2 旋转压力焊接头区的力学性能分析

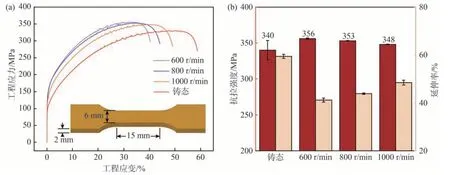

图8(a)为H65 黄铜基体在旋转速度分别为600,800,1000 r/min条件下的应力-应变曲线,图8(b)为对应条件下的极限抗拉强度、延伸率对比图。H65 黄铜基体极限抗拉强度为340 MPa,焊接后接头区的极限抗拉强度可上升至356 MPa,这是由于焊接之后的晶粒更加细小且位错密度更低,因此强度更高。H65 黄铜基体的延伸率为59.4%,焊接后接头区的延伸率降低至41.2%,远远小于H65黄铜基体的延伸率。结合图5中接头区的微观形貌和图7中的晶粒尺寸分布综合分析可知,虽然接头区的晶粒尺寸远小于H65 黄铜基体的晶粒尺寸,但是在焊接过程中接头区产生了气孔等缺陷,在一定程度上影响了H65 黄铜之间的连接性。对比焊接搅拌头旋转速度为600,800,1000 r/min 条件下的应力-应变曲线,能发现随着焊接转速的提高,黄铜的延伸率明显上升,由41.2%上升至48.4%。同时其强度略有下降,仅从356 MPa 下降至348 MPa。这是因为当旋转速度提高时,占比更多的α相平均晶粒尺寸逐渐减小,导致延伸率大幅提升。然而,搅拌头旋转速度对β相的平均晶粒尺寸影响不明显,这在一定程度上保证了材料的强度性能。并且随着焊接搅拌头旋转速度增大,接头区内部气孔等缺陷数量也有所降低。在两种因素的综合作用下,焊接搅拌头旋转速度在1000 r/min时,所得H65 黄铜焊接样品的接头区性能最好,强度可达348 MPa,延伸率达48.4 %。

图8 (a)接头区在不同条件下的应力-应变曲线和(b)相应抗拉强度、延伸率对比图Fig.8 (a)Stress-strain curves and(b)comparison of yield strength and elongation

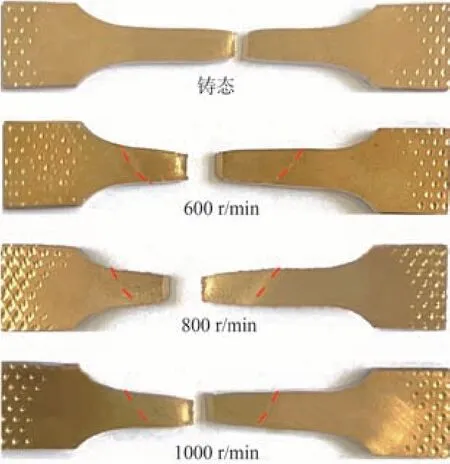

拉伸实验断口的宏观形貌如图9 所示。实验发现,焊接搅拌头在不同转速下,拉伸片均从接头区断裂,这说明尽管接头区晶粒更加细小,但在气孔等缺陷的影响下,H65 黄铜的接头区仍易断裂。利用扫描电子显微镜观察了基体和不同断口的微观形貌,结果如图10 所示。可以看出,焊接过程未改变H65 黄铜的断裂方式,均为韧性断裂。在图10(a)基体样品断口形貌中,能够明显观察到更大更深的韧窝,并且韧窝的数量远大于接头区,这说明H65 黄铜基体具有较高的韧性,与上述应力-应变曲线实验结果相符。在图10(b~d)中,当旋转速度为600 r/min时,断口处韧窝较浅且数量较少;当旋转速度为800 r/min时,韧窝的数量明显增多;当旋转速度为1000 r/min时,断口形貌呈现较多大而深的韧窝。这也进一步说明当焊接搅拌头旋转速度为1000 r/min时,接头区的塑性更好。

图9 拉伸片断口宏观形貌Fig.9 Macroscopic morphology of tensile fragment interface

图10 断口微观形貌(a)基体;(b)600 r/min;(c)800 r/min;(d)1000 r/minFig.10 Micromorphology of the fracture(a)Matrix;(b)600 r/min;(c)800 r/min;(d)1000 r/min

依据本研究的数据,对江西云泰铜业的生产工艺进行了参数优化,实现了简单黄铜系列板带材10 t 大卷的生产,且平均成品率提高了5%,并有效提高了生产效率,项目实际产能达到设计产能的1.3倍。

3 结论

1)旋转压力焊工艺能够使H65 黄铜厚板材进行有效连接,随着旋转速度的上升,接头区域气孔数量逐渐减少。

2)在H65 黄铜旋转压力焊接头区中,焊接搅拌头的旋转速度对不同物相所占比例的影响较大。当旋转速度由600 r/min 升高至1000 r/min,物相中α 相所占比例从94.6%升高至99.1%。随焊接搅拌头旋转速度的增加,β 相所占比例减小,这也导致接头区塑性提高。

3)焊接搅拌头旋转速度对H65 黄铜旋转压力焊接头区的晶粒尺寸影响较大。随着焊接搅拌头转速上升,α 相晶粒尺寸逐渐减小,而β 相晶粒尺寸变化不大。当转速增加时,接头区强度约为350 MPa,塑性从41.2%升高到48.4%。

4)江西云泰铜业实现了焊接后H65 黄铜带材的大重卷生产,焊接工艺优化后黄铜带材的平均成品率提高了5%,有效提高了生产效率,项目实际产能达到设计产能1.3倍。