浮托法在官厅水库2.5WM风机整体拆除的应用

于 雷,高志钊

(环球海洋工程(天津)有限公司,天津 300452)

0 引 言

伴随着我国海洋石油行业的发展,导管架及平台组块越来越大型化,这就使得采用传统安装方法,动用大型起重设备,一来费用高昂,二来起重设备的更新跟不上海上平台的增长速度。在这种情况下,浮托法成为了解决上述问题的一个有效途径[1]。

随着风电技术的快速发展,风电已成为世界可再生能源发展的关注点。风能的开发利用不会造成大气污染和产生任何有害物质,可减少温室效应气体的排放,环保价值可观。官厅水库附近的风能资源较丰富,风速高,湍流强度小,开发受土地限制、噪音、电磁波干扰等问题的影响小,已经进行了较大规模开发。2006年开始建设鹿鸣山风电场一期,有金风科技2.5MW风机样机一台,于2009年安装在水库岸边开始运行。近两年来由于水库扩容,部分风机基础已经被淹,受到水浸泡的腐蚀和波浪冲击。环境条件改变,已经和原来陆地使用的设计不符,存在倒塌风险,业主决定先期拆除回收。本文借鉴海上油气行业浮托法施工原理与方法,结合本工程实际,详细阐述浮托法在水库中整体拆除风机的应用,为以后海上风电的整体安装与拆除提供借鉴。

1 设计和方案的选择

我国经济正处于快速发展阶段,对于能源的需求与日俱增,同时又面临着环境恶化的压力,因此,发展清洁能源成为了我国发展规划中的重要方向。我国海域幅员辽阔,可利用的风能资源预计超过亿千瓦。可见,发展海上风力发电场,必将成为我国未来电力战略部署与发展的重点[2]。目前,我国海上风机拆装技术正处于摸索阶段,2015年金风科技在渤海湾采用1200t浮吊整体拆除了绥中36-1油田的1.5MW示范风机。拆除的上部风机包含塔筒以上部分以及塔筒底座,固定在浮吊上,运输回码头后再拆解,是国内海上风机拆装的首次尝试。2017年,珠海桂山海上风电场示范项目进行了国内首次整机安装,工程效益大大提高[3]。

而在内陆水库湖泊中风机的拆除,目前国内没有先例。相较于海上风电,水库湖泊一般较为封闭,大型船舶无法进入;由于水深较浅,大型船舶也无法作业,比如官厅水库2.5WM风机被水淹没后,水深仅为1.8m。在这种极浅水作业,用于海上风机拆装的常规技术、装备无法使用。为了解决这两个难题,使用拼装式浮体平台,采用浮托法整机拆除技术,提高了施工安全性,节省了材料和施工时间,拆除方便[4],如图1所示。

图1 浮体平台+支撑框架俯视图和上部风机固定后的轴侧图Fig.1 Float platform plus support frame vertical view and with wind turbine isometric view

1.1 官厅水库环境参数

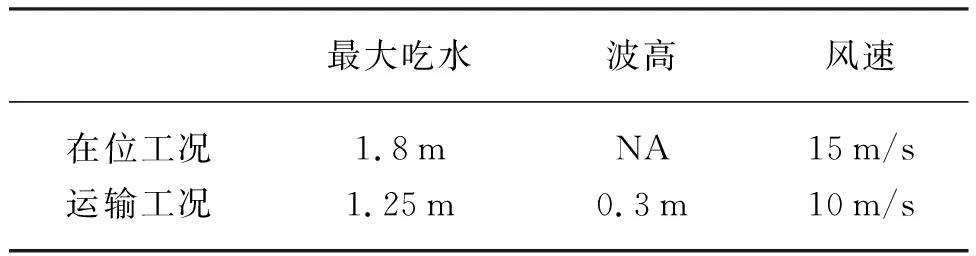

项目位于河北省张家口市怀来县官厅水库,气候干燥,昼夜温差大,见表1。施工在寒冷的冬季进行,选定适合的时间窗口,满足设计要求,降低环境力对施工影响。

表1 官厅水库环境参数Tab.1 Guanting Reservoir environmental parameters

1.2 金风2.5WM风机的参数

风机塔筒以混凝土基础底座法兰为分界面,基础法兰以上结构高度约为95.5m,见表2,需整体拆除,这部分结构重达419t,垂直方向的重心在水面以上近60m,如图2所示。

表2 风机整体拆除部分重量重心表(水面标高为基准0点)Tab.2 Gravity center of wind turbine removal part(water lever datum zero)

图2 基础浸泡在水中的2.5MW风机Fig.2 Foundation submerged 2.5MW wind turbine

2 施工设备介绍

根据前期勘察,由临时码头至施工现场路由水深在1.8m左右,考虑风机运输安全,返航时最大吃水保持在1.25m。为了应对苛刻的吃水要求,特为此次施工设计拼接式浮箱,如图3所示浮箱采用标准化尺寸12m×3m×2m。根据浮箱各位置受力不同,分为普通受力浮箱和集中受力浮箱。集中受力浮箱在普通受力浮箱的基础上进行了结构加强。浮箱顶部预留水泵接口,潜水泵放置在浮箱底部,通过控制潜水泵吸水、排水,对浮箱进行压载和排载。

图3 浮箱定位拼接和加强拼接Fig.3 Pontoons orientation assemble and strengthen assemble

浮体平台在临时码头拼接,浮箱陆地运输到官厅水库临时码头后,吊车将其吊装入水,之间进行螺栓的初步定位拼接;然后,在浮箱顶部甲板布置纵横多道H900双拼型钢,实现后续加强拼接。

拼接浮箱作为浮体平台,上面设置支撑框架,支撑框架采用抱桩式和风机塔筒焊接固定,抵抗高重心的上部风机在环境条件和浮体运动下产生的倾覆力矩[5],如图4所示。

图4 支撑框架现场安装Fig.4 Support frame field installation

3 具体实施

3.1 施工流程

根据浮托法作业流程,本次风机整体拆除步骤如下:浮体进船就位→浮体压载→连接风机与浮体→排载,载荷转移,风机与基础分离→退船,浮体返航[6]。

3.2 浮体拖航就位

由于施工地点处于内陆水库,传统抛锚艇、拖轮无法进入。为解决浮体平台拖航、起抛锚问题,动员动力舟桥,通过陆地运输到码头,吊装入水。动力舟桥帮靠浮体,从码头牵引至2.5MW风机处。浮体使用五锚定位,在距离风机100m处停船,动力舟进行抛锚作业;浮体初步定位后,通过绞锚前进,使浮体向风机前进直至风机进入浮体U型缺口内。

3.3 浮体压载并焊接风机

浮体平台就位后,开始压载,向每个浮箱内注水至浮体吃水1.65m。压载完成之后,进行焊接作业,上部风机的下柱、中下柱和浮体平台及其上的支撑框架通过连接杆完成固定,如图5所示。

图5 支撑框架和风机焊接固定Fig.5 Support frame fixed with wind turbine by welding

3.4 浮体排载顶起风机

所有焊接作业完成并经NDT检测无缺陷后,作业人员进入风机塔筒内部,拆除风机基础底座螺栓,解除风机塔筒与基础的连接;然后,浮体排载。排载过程中,浮体平台吃水从1.65m变为1.25m,风机重量逐渐转移至浮体平台上[7]。

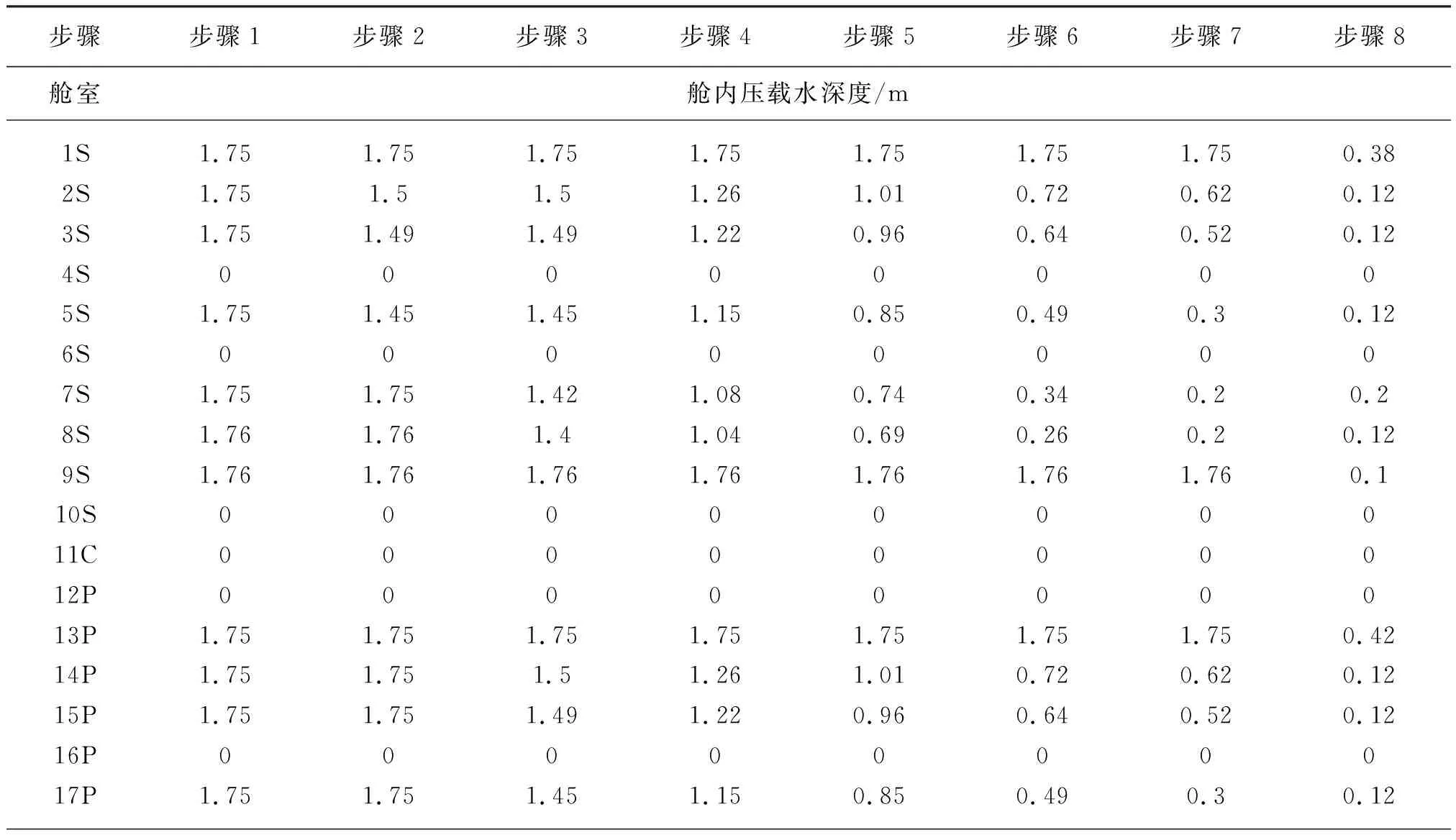

由于风机重量大,重心高,产生的倾覆力矩大[8]。因此,在排载作业过程中,浮体不能出现较大横倾、纵倾角度,必须保证整体水平度。基于此考虑,将排载过程细化,分为7个步骤,并以计算数据为依据,确定排载程序,最大限度避免浮体倾斜。

在排载的过程中,浮体所受浮力逐渐增加,直至浮力大于风机与浮体重量总和时,浮体将风机浮托起脱离风机基础后,停止排载[4]。

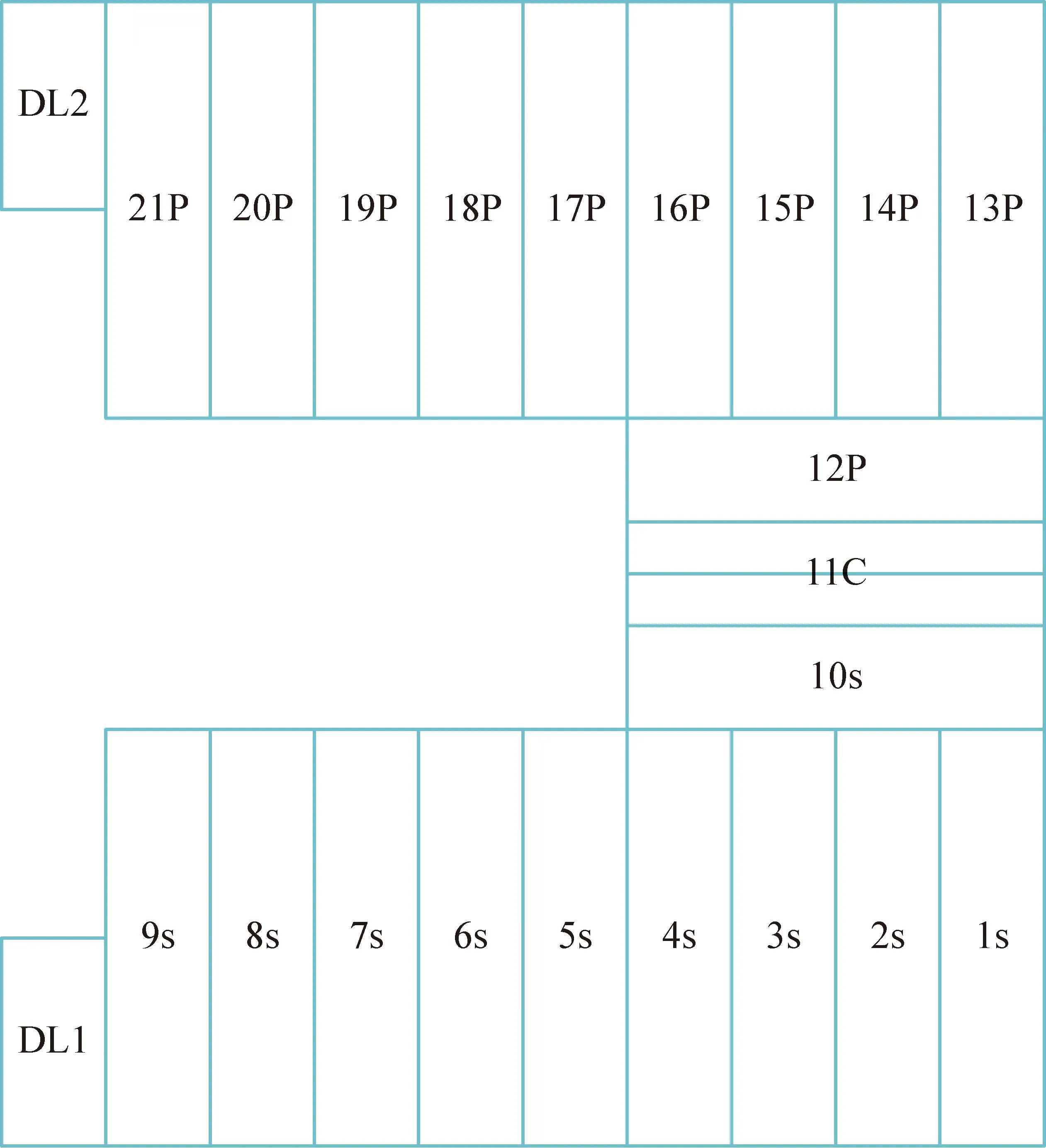

使用Bentley Moses对浮体平台建模并进行静水力计算,结果如图6、表3和表4所示。

图6 Moses模型中各浮箱编号Fig.6 Name of the pontoon in Moses model

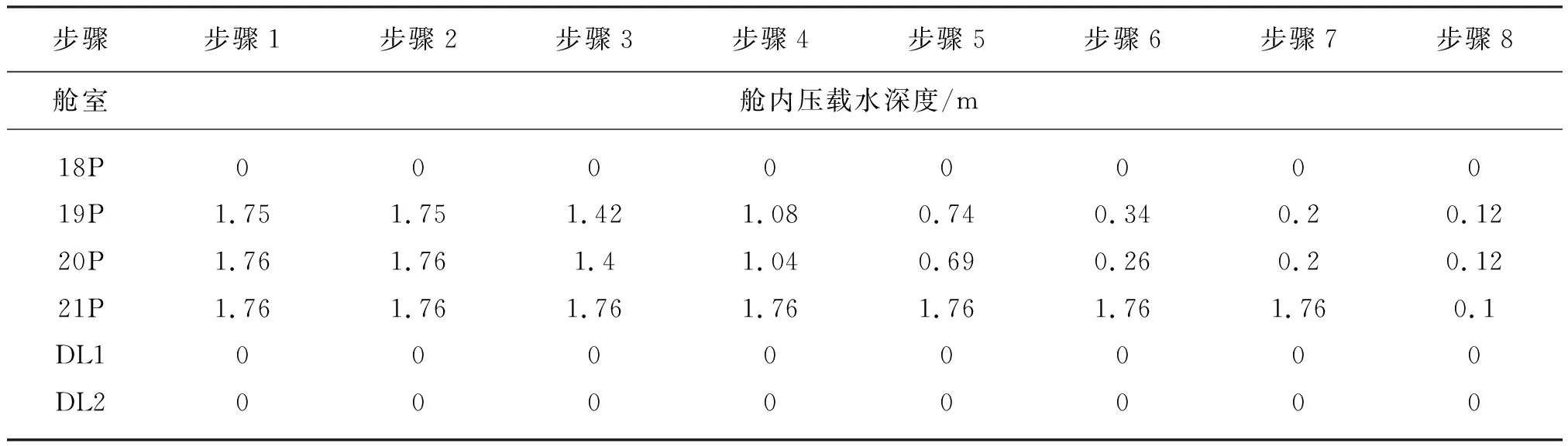

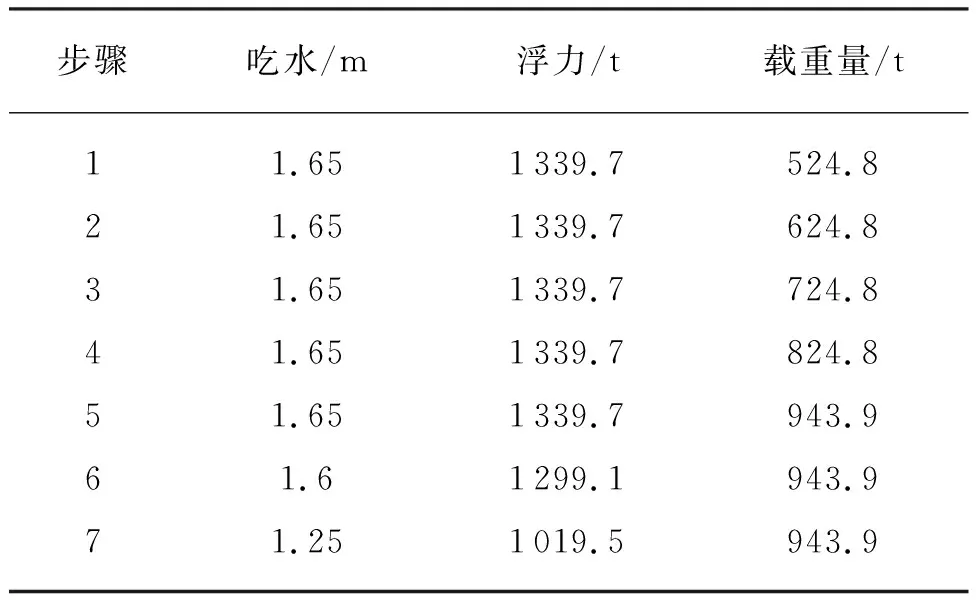

表3 排载步骤Tab.3 Ballasting step

(续表)

表4 排载过程中浮体吃水与载重量变化Tab.4 Drafting and loading changing of pontoon barge in ballasting process

由上表可知,在第5步时,风机重量恰好等于排出水的重量。此时风机即将被顶起,到第6步时,风机已经离开基础法兰面,重量完全由浮体平台承受。

3.5 浮体返航

风机塔筒与基础脱离25cm以上后,通过绞锚移船,浮体平台退船离开风机基础至一定安全距离后,动力舟桥起锚并拖带浮体返航回到码头。

4 关键点的计算校核

浮体平台长27m,宽33m,型深2m,顶起风机后,浮体平台自重、支撑框架、上部风机和其他附属结构的全部重量为943.9t;当浮体平台吃水1.25m时候,提供的浮力为1014.75t,各浮箱中压载水总重70.85t。

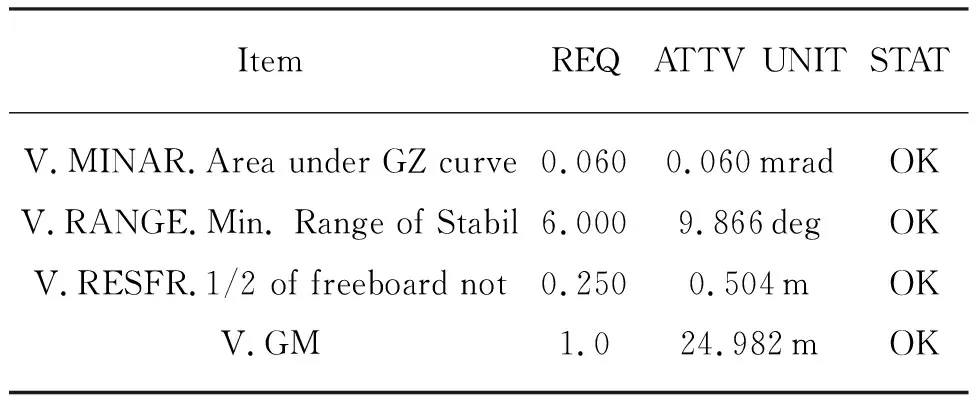

4.1 静水力计算

在静水力计算中,重点考虑风倾力矩对整体结构的影响[9],使用NAPA软件计算,如图7所示。

图7 NAPA坐标系Fig.7 Coordination system in NAPA

风压计算公示:P=f×V2×Ch×Cs

其中,P为风压,单位N/m2;f=0.611;V为风速,单位m/s;Ch为高度系数;Cs为形状系数。风力计算公式:

F=P×A

其中,F为风力,单位N;P为风压,单位N/m2;A为受风面积,单位m2。

风机扇叶垂直迎风受风面积最大,产生最大倾覆力矩为此方向为90°,见表5和表6。

表5 90°方向风倾力矩Tab.5 Wind moment in 90°

表6 90°方向稳性校核Tab.6 Stability check for 90°

环境条件:吃水1.25m,横摇0°,纵摇0°,风速为10m/s。

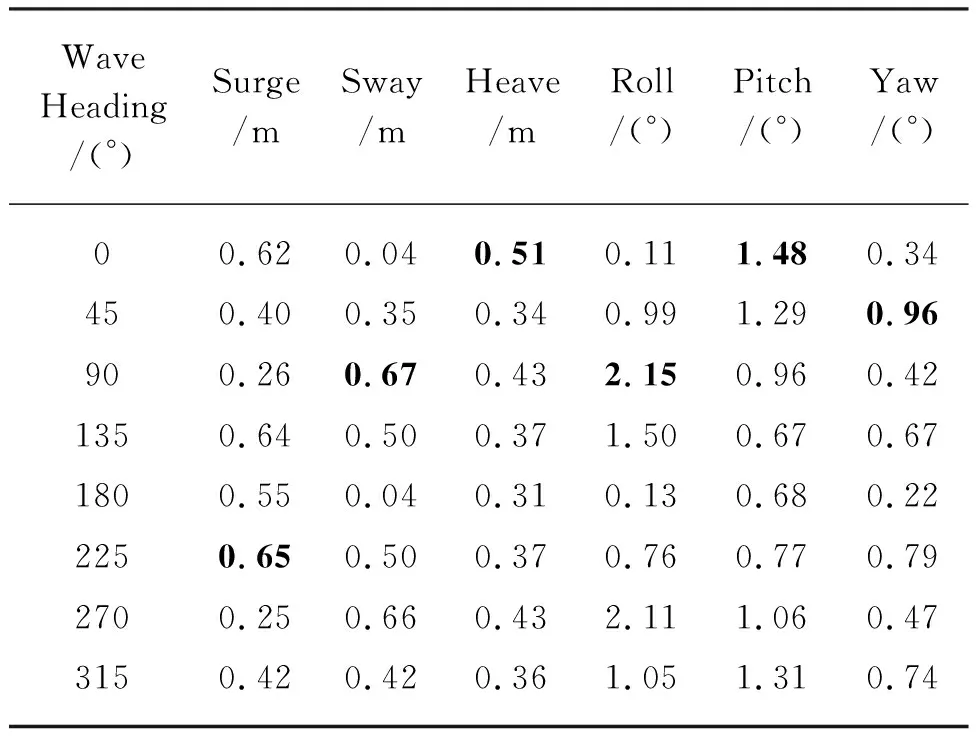

4.2 水动力计算

浮体和风机返航运输过程中的水动力计算使用Bentley Moses软件,设计吃水1.25m时,各部分重量重心数据如表7所示。

环境条件:有义波高0.5m,波浪周期2.5~7s,波谱类型JONSWAP波。计算基于三维势流理论[10],重点分析整体重心的运动响应情况,见表8。

表8 重心最大运动幅度Tab.8 Maximum motion of COG

由上表可知,不同波浪工况下浮体平台的运动状态[11],尤其注意横摇最大角度2.15°与纵摇最大角度1.48°。

4.3 浮体平台强度校核

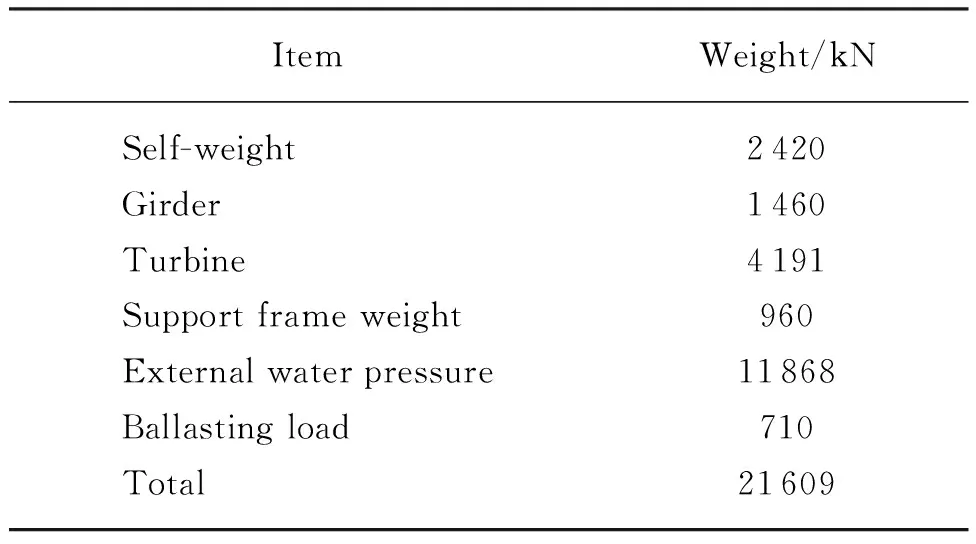

平台强度校核使用ANSYS软件,首先对平台受力进行统计,见表9。

表9 受力情况Tab.9 Load Condition

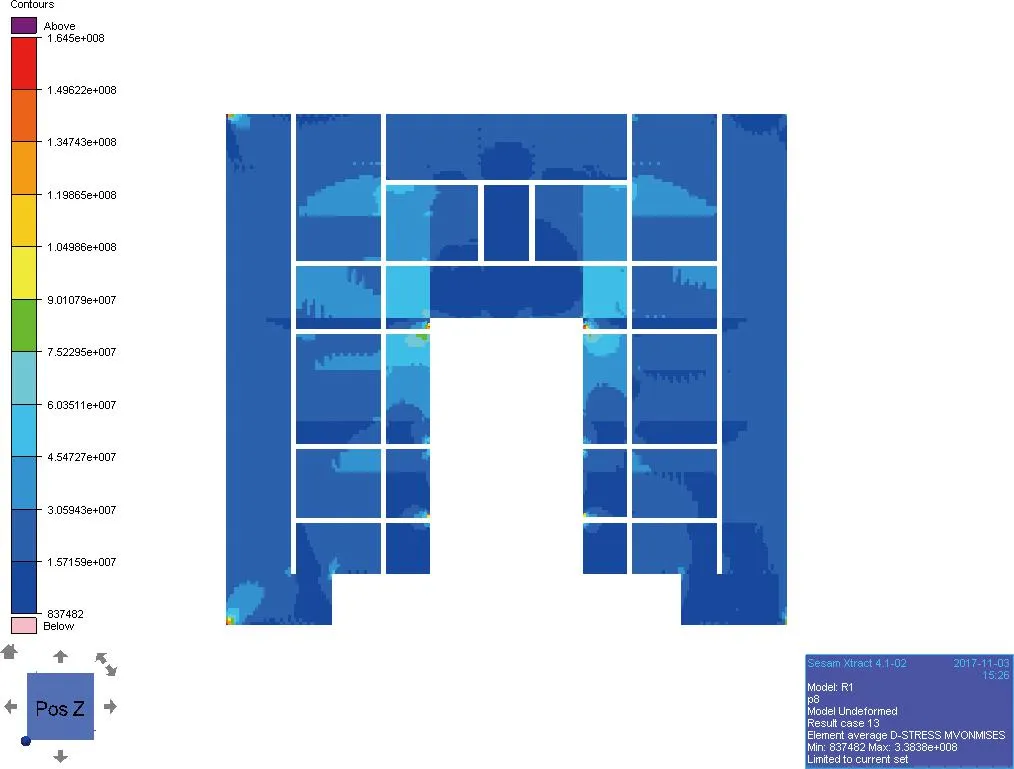

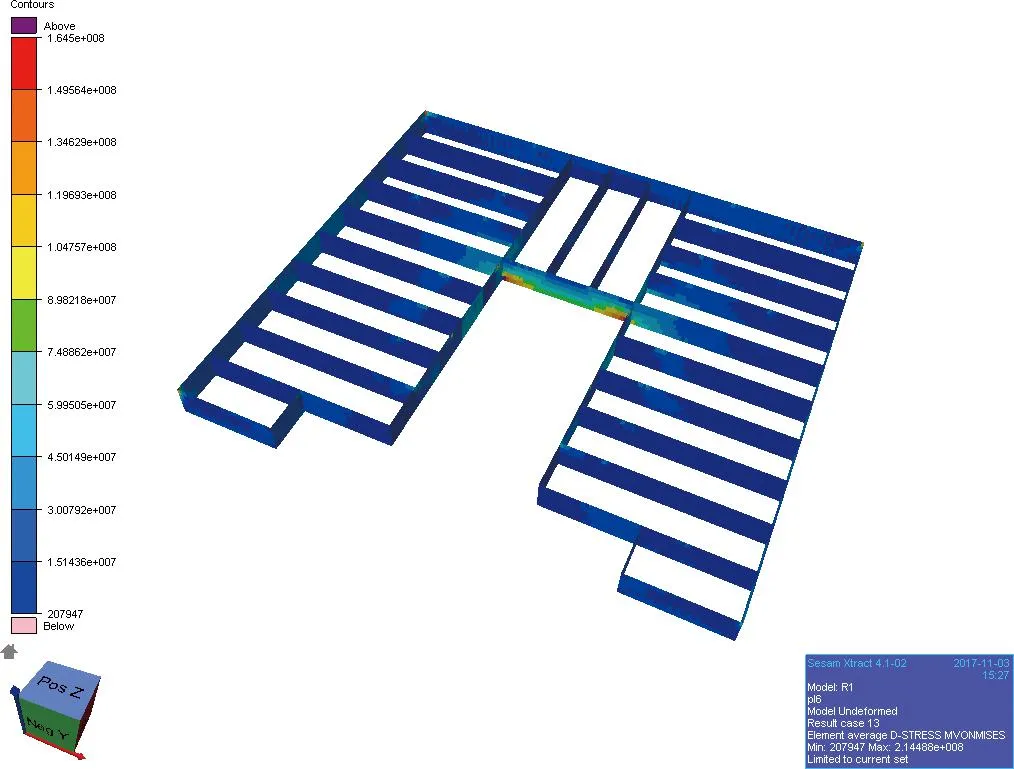

分别对H900双拼梁、浮箱甲板、浮箱舱壁、浮箱底施加相应外力,得到计算结果及应力云图如表10和图8~11所示。

图9 浮箱主甲板等效应力Fig.9 Von Mises Stress for Barge Main Deck

图10 舱壁等效应力Fig.10 Von Mises Stress for Barge Bulkhead

图11 梁等效应力Fig.11 Von Mises Stress for Barge Bottom Deck

可以看到,在舱壁和船底部分区域等效应力超过了许用应力(0.7倍系数),考虑到应力集中现象,而且根据云图观察这些区域十分小,因此认为是可以接受的。

5 结 语

工程取得成功,证明了浮托法可在水库极浅深作业环境实施,适应超高重心结构。浮箱模块化制造,公路便捷运输,施工现场组装成浮体平台,是水库中风机浮托拆除的良好选择,也适用于其他风波流等环境作用力小的场景,比如湖泊、近岸遮蔽海域等[12~14]。该项目是国内外的第一次水中浮托拆除风机的应用,具有示范意义;对比在水中修路后吊机分拆的方法,可节省施工费用30%以上。如果在此基础上再加以改进,将底部浮体平台头尾浮箱加大,并改为更为适航的流线型,框架与风机塔筒的连接方式由焊接变为液压抱紧装置:(1)可应用于更为苛刻的环境;(2)适应更大更高结构;(3)提高施工效率。对于新风机进行安装,逆行施工的浮托法也是研究方向,该项目的成熟经验可作为参考。