前处理工艺对6061铝合金静电喷涂酚醛树脂涂层附着力的影响

王立刚

(1.营口理工学院 材料科学与工程学院,辽宁 营口 115014;2.南京合一智造汽车轻量化技术研究院有限公司,江苏 南京 211299)

喷金刚砂和玻璃珠是常用的前处理工艺,其工作原理是利用高压空气携带一定粒度的砂粒或玻璃珠,高速喷射到工件表面,使工件表面的杂质及氧化皮去除,同时使工件表面粗化,一方面净化表面,另一方面提高基体与涂层的结合强度[1-4]。

静电喷涂技术是粉末喷涂常用技术,工艺流程为:工件前处理→喷粉→固化→检查→成品。现有的前处理方法通常采用磷化的方式来增强喷粉后的附着力,但是过程中的脱脂剂、 磷化渣和碱液不仅会产生残留还会对环境造成严重污染。通过采用喷金刚砂、玻璃珠或复合喷砂的方式取代磷化处理有着重要的意义。然而,关于不同前处理工艺对静电喷涂酚醛树脂附着力的影响的研究较少,本研究可有助于降低静电喷涂酚醛树脂的成本和减轻环境压力[5-8]。

1 试验材料与方法

1.1 试验材料

文章使用的6061铝合金成分及含量如表1所示,喷涂用的酚醛树脂粉末涂料采购自济南圣泉集团。

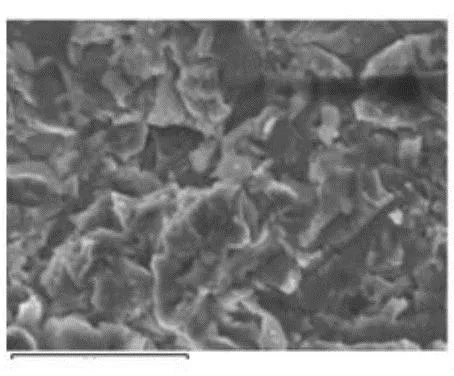

表1 6061铝合金成分表(wt %)

1.2 试验过程及方法

对6061铝合金板材(3 mm×40 mm×60 mm)进行喷一次金刚砂和喷一次金刚砂+喷一次玻璃珠两种工艺前处理,金刚砂和玻璃珠为500 μm,每次喷砂采用5千克力,喷砂或喷玻璃珠时间各30 s。对经前处理后的6061铝合金板材进行静电喷涂酚醛树脂粉末,喷涂的电压分别为110 kV、90 kV、80 kV、60 kV、50 kV、30 kV,喷涂温度在150 ℃~165 ℃,喷涂后在178 ℃~183 ℃进行20分钟流平处理。利用日立冷场发射扫描电镜Regulus8100(SEM)观察不同前处理工艺的6061铝合金板材表面,利用XTL-17型金相显微镜观察涂层的厚度,利用Step500测试平台(配备NHT3、MHT3模块和声信号传感器)测定涂层结合力,采用金刚石球形压头(半径为100 μm);划痕试验最大载荷28 N,划痕长度2 mm,划痕速率1 mm/min。

2 试验结果及分析

2.1 前处理工艺对表面形貌的影响

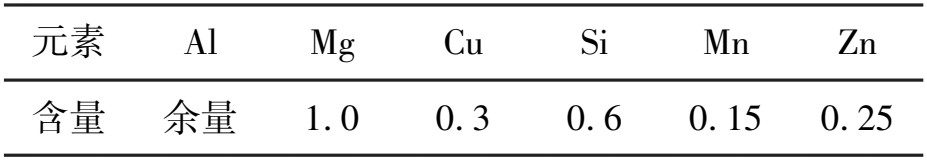

图1是经不同前处理工艺处理后的6061铝合金表面形貌。经一次喷砂后在6061铝合金表面出现明显的敞开性凹坑,凹坑平均长度为30 μm ~40 μm。经一次喷砂+喷一次玻璃珠处理后,6061铝合金表面比经一次喷砂处理的6061铝合金表面的平整度明显变好,凹坑数量明显减少。

(a) 经一次喷砂处理

图2为经一次喷砂处理后6061铝合金表面EDS面扫描Si、O元素分布,由图2可知,大块的含有高含量Si和O元素的区域应为喷砂用石英砂,石英砂尺寸约为25 μm。图3为经一次喷砂+喷玻璃珠处理后EDS面扫描结果,由图3可知,经喷玻璃珠处理后,受玻璃珠的冲击作用6061铝合金表面EDS面扫面上大块石英砂遭到破碎使其尺寸明显变小,约为10 μm ~15 μm。玻璃珠的冲击作用也使部分石英砂掉落,因此石英砂数量也明显减少,分布比较稀疏。

图2 经一次喷砂处理后6061铝合金表面EDS面扫描Si、O元素分布

图3 经一次喷砂+喷玻璃珠处理后6061铝合金表面EDS面扫描Si、O元素分布

2.2 喷涂电压对涂层厚度的影响

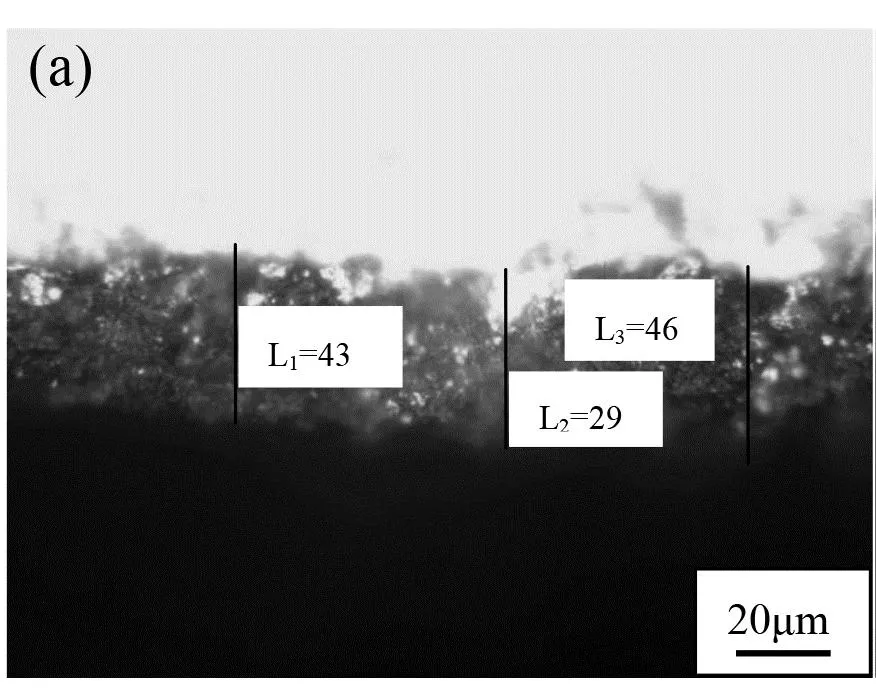

图4为两种前处理状态下不同喷涂电压喷涂后涂层厚度。由于经不同前处理后6061铝合金表面粗糙不平,所以涂层厚度并不均匀,但喷玻璃珠后6061铝合金表面相对平整,因此涂层厚度不均匀性相对较小。

(a) 一次喷砂,喷涂电压110 kV

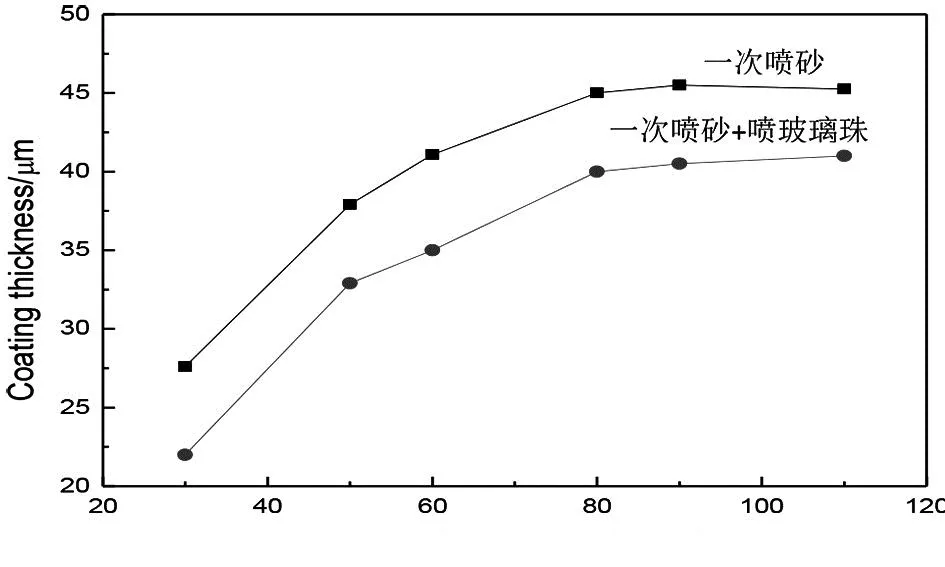

图5汇总了两种前处理状态下,不同喷涂电压条件下涂层的厚度。随着喷涂电压的增加,涂层厚度明显增加,当喷涂电压超过80 kV时涂层厚度增加处不明显。由于喷涂电压大于80 kV后,静电喷涂力增加,过大的力使后期喷涂的粉末将前期喷涂上的粉末冲击掉落,因此随着喷涂电压进一步增加,涂层厚度没有明显增加[9]。采用一次喷砂+喷玻璃珠前处理方法的涂层厚度较只进行一次喷砂的涂层稍薄。

图5 涂层厚度与静电喷涂电压间的关系

2.3 涂层附着力

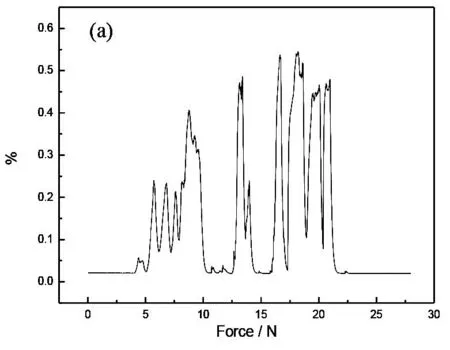

涂层附着力大小以测试声信号突变点对应的加载力为计算依据,综合考虑试样数量和涂层厚度因素,我们选取了两种前处理条件下,对应的静电喷涂电压分别为110 kV、80 kV和50 kV的涂层进行了涂层附着力的测试。

图6是前处理为一次喷砂、不同喷涂电压的涂层附着力测试结果。由图6可知,采用110 kV喷涂电压的涂层声信号出现突变的时间最早,对应的加载力为5.8 N。采用80 kV和50 kV喷涂电压的涂层声信号出现突变的时间基本一致,对应的加载力均为7 N。

(a)110 kV

图7是前处理为一次喷砂+喷玻璃珠、不同喷涂电压的涂层附着力测试结果。由图7可知,采用110 kV和80 kV喷涂电压的涂层声信号出现突变的时间相差较小,对应的加载力分别为9 N和8.4 N。采用50 kV喷涂电压的涂层声信号出现突变的时间相对较晚,对应的加载力均为12.6 N。

(a)110 kV

由涂层附着力测试结果可知,采用一次喷砂+喷玻璃珠作为前处理工艺的涂层附着力高于采用一次喷砂作为前处理工艺的附着力。经喷玻璃珠后,在6061铝合金表面的金刚砂颗粒明显变小,分布得更加稀疏,在这种情况下涂层与基体6061铝合金的结合更加容易,外在表现为结合力更大。一次采用一次喷砂+喷玻璃珠作为前处理工艺更佳。高的喷涂电压并未表现出最好的涂层结合力,相对较低的80 kV和50 kV喷涂电压结合力相对较好。

因此,为了获得较好的涂层附着力,前处理工艺选择一次喷砂+喷玻璃珠,喷涂电压选择80 kV或50 kV。

3 结论

(1)喷玻璃珠处理工艺可以将喷砂处理中在6061铝合金表面留下的大颗粒金刚砂颗粒破碎或击落,使其分布稀疏,且表面相平整。

(2)在采用相同的喷涂电压下,采用一次喷砂+喷玻璃珠前处理工艺的涂层厚度相对于采用一次喷砂前处理工艺的涂层厚度小,且涂层厚度分布较均匀。

(3)在采用相同的喷涂电压下,采用一次喷砂+喷玻璃珠作为前处理工艺的涂层附着力相对较大。在两种前处理条件下,喷涂电压选在50 kV或80 kV条件下附着力最大。