板式过冷却器内壁面结冰行为的实验研究

刘曦,范俊杰,王震,林晨阳,陈曦,裴依豪,李学来

(福州大学石油化工学院,福建福州,350108)

冰浆作为一种环保且性能优良的蓄冷介质,具有流动性好、融化潜热大、响应速度快等优点[1-4],可用于缓解用电峰谷矛盾[5],同时在建筑供冷、矿井降温和食品保鲜等领域广泛应用[6-10]。过冷水法作为制取冰浆的方法之一,具有设备结构简单、能耗低、换热效率高等优点,得到国内外广泛关注[11,12]。研究过冷却器内过冷水的结冰行为,可为过冷却器的稳定运行与优化设计提供指导。

过冷水在过冷却器中的结冰行为受诸多条件的影响,如冷却速率、流动状态和换热表面性质等。关于冷却速率的影响,Okawa等[13]实验研究发现金属表面过冷水结冰的概率与冷却速率无关,平均过冷度与冷却速率对数值成线性相关。稻叶英男[14]通过实验得出过冷度与体积的对数成反比,与冷却速度成正比。柳飞和何国庚等[15,16]认为过大的冷却速率会使过冷水过早消除过冷态,在管内形成冰胚并最终导致冰堵。王锦辉等[17]实验发现载冷剂进口温度过低不利于系统稳定制冰。王利平等[18]通过理论分析证明了在接触角和过冷度较低的情况下,适当的温度梯度可以使成核速率显著降低几十或几百个数量级。

关于过冷水在表面的结冰行为是否与其流动状态有关还未有统一定论。斋滕彬夫研究了静止状态下过冷水过冷度的影响因素[19,20],结果表明在外界条件一定时,冰晶的形成具有随机性,并提出用概率的方法描述结冰的发生与过冷度的关系。Jean等[21]研究了过冷度、流速等因素对形核的影响,实验结果表明流速较低时,过冷度会变大,而对于相同过冷度,流速增加会使过冷却器发生冰堵的概率显著变大。Takashi等[22]研究了矩形通道内流动冰浆的冻结行为,结果表明冻结层的生长速度取决于冰浆与换热壁面间的温差和雷诺数。曲凯阳[23-25]通过实验得出圆管内水流结冰只与基体表面的“实际最低不结冰温度”有关,与流动状态无关。于航等[26]实验发现过冷水结冰受流体扰动和壁面温度共同影响,雷诺数较小或载冷剂温度较低时,壁面温度影响程度更大,雷诺数较大时,流体扰动影响程度更大。何国庚等[15]提出当水流速较小,水流动处于层流状态时,壁面处的温度梯度较大,过冷水容易在换热壁面上生成冰晶,造成管内冻结。

目前国内外学者开展的过冷水流动状态和冷却速率对冰晶生成的影响研究主要集中在圆管内水溶液结冰行为,而现有商业应用的过冷却器多为板式换热器。本课题组在前期研究中,曾探讨板式过冷却器内发生结冰行为的特点及优先发生结冰的条件,基于此,本文进一步探究不同流动和换热状态下板式过冷却器内发生结冰行为的规律,并获得影响壁面结冰的关键因素。

1 实验装置与方法

动态制冰装置原理图如图1所示,该制冰系统主要由4个循环组成:制冷剂循环、载冷剂循环、过冷水循环和解冻溶液循环。磁力循环泵将制冰溶液从蓄冰桶底部抽出泵入过冷却器上层,制冰溶液通过换热壁面与下层的载冷剂进行冷量交换,而后回到蓄冰桶中。当系统发生冰堵时,关闭过冷水循环,打开解冻溶液循环,将常温的制冰溶液泵入过冷却器中,使过冷却器内产生的冰晶融化。制冷剂循环和载冷剂循环均由一体式的低温恒温槽完成,使用Fluke2638A全能型数据采集仪进行温度的采集。

图1 动态制冰系统原理图

静态制冰系统在动态制冰系统的基础上,关闭了解冻溶液循环和过冷水循环,可测定静态水在过冷却器内结冰时的相关数据。

过冷却器为自行设计的单层板式过冷却器,主体由304不锈钢制成,流道尺寸为1,000×60×7 mm,换热壁面厚度为2 mm,制冰溶液侧上盖板为透明PC板,便于观测发生结冰时的现象。过冷却器和管道均进行保温处理。实验测量的参数包括制冰溶液流量、制冰溶液进出口温度、载冷剂进出口温度及板式过冷却器多个壁面位置的温度。为表示壁面测点位置,定义一个无量纲距离:过冷却器内换热壁面任意一个位置距制冰溶液进口的相对距离d=l/L,l为绝对距离,L为流道长度,图2和图3分别为静态和动态制冰实验壁面测温点布置图。系统主要部件的型号、测量范围和准确度见表1。

表1 实验主要部件一览表

图2 静态制冰实验壁面测温点布置

图3 动态制冰实验壁面测温点布置

2 实验结果与分析

2.1 静态制冰实验

为探究不同传热温差和液膜厚度对过冷却器内静止溶液结冰行为的影响,以载冷剂进口温度和液膜厚度为变量,进行单因素实验,其中,液膜厚度等于制冰溶液体积与换热壁面面积的比值,可通过改变制冰溶液体积来控制液膜厚度。每种工况各重复20组实验,实验参数如表2所示。

表2 静态制冰实验参数

2.1.1 典型实验现象分析

经过大量实验,发现静态制冰实验存在3种不同的结冰现象。

现象1:过冷却器内制冰溶液保持过冷态,换热壁面未发生结冰。随着系统运行,壁面各点温度曲线趋于平缓,如图4所示,系统保持稳定。

图4 温度变化曲线图(现象1)

现象2:如图5所示,开启载冷剂循环后,制冰溶液先迅速进入过冷态,随后降温速度变缓,制冰溶液过冷度逐渐变大。运行一段时间后,d=0.9处的温度曲线发生阶跃,此处出现枝晶,并迅速向整个流道蔓延。图中表现为各点温度曲线在短时间内相继发生阶跃,过冷却器内枝晶如图6所示。

图5 温度变化曲线(现象2)

图6 枝状冰晶

现象3:开启载冷剂循环后,制冰溶液温度迅速下降,靠近载冷剂进口位置的制冰溶液先降至过冷态(d=0.9处),而后温度曲线发生阶跃,如图7所示。壁面发生结冰,冰向载冷剂出口方向蔓延,换热壁面逐渐形成一层光滑冰层。随着冰层的不断增厚,换热热阻也不断变大,冰层增厚速度变缓,在图中表现为温度缓慢下降。

图7 温度变化曲线(现象3)

2.1.2 结冰概率

定义制冰溶液温度达到冰点温度以后,过冷却器内发生结冰之前的这段时间为过冷持续时间,并将过冷持续时间超过1,800 s且未发生结冰的工况视为稳定运行工况,结冰概率等于结冰次数除以实验总次数。

图8为不同液膜厚度的制冰溶液在不同载冷剂温度下的结冰概率图,由图可知,静止过冷水在平板表面的结冰具有较强的随机性。液膜厚度为4 mm的制冰溶液比5 mm的更易发生结冰,载冷剂进口温度相同时,单位时间内液膜厚度为4 mm的制冰溶液所吸收的冷量更多,靠近壁面区域内的温度梯度更大,导致形核过程所需的形核功越小,体系内的能量起伏水平更容易达到形核的临界值,即制冰溶液更易发生相变结冰。两种液膜厚度下,能稳定运行的现象1发生的概率均随着载冷剂进口温度的降低而减小,而现象3(壁面迅速结冰)发生的概率随载冷剂进口温度的降低而增高,这表明过低的载冷剂温度易诱发壁面结冰,不利于系统稳定运行。

图8 不同结冰现象发生概率

2.1.3 壁面温度

图9为不同液膜厚度下各现象发生时的平均壁面温度,由图可知,同一载冷剂进口温度下,现象1和现象2发生时对应的壁面温度较为接近,且均随载冷剂进口温度的降低而降低,即相近的壁面温度下出现完全两种不同的结冰现象,而壁面温度越低,发生现象2的概率则越大(如图8),这表明了较低的载冷剂温度会造成壁面温度过低,不利于溶液过冷状态的保持。同一载冷剂进口温度下,现象3发生时的壁面温度波动较大,这亦说明了静态过冷水结冰随机性较强。曲凯阳[25]提出了最低不结冰温度,认为结冰基体表面最低不结冰温度是表面本身的一种物理性质。但通过此次实验,我们发现,壁面温度为-1.5 ℃时,液膜厚度为5 mm时不发生结冰,而液膜厚度为4 mm时则有可能发生结冰行为,即液膜厚度对最低不结冰温度也有影响。

图9 各现象发生时的壁面温度

2.2 动态制冰实验

以制冰溶液流量和载冷剂进口温度为变量,进行单因素实验。制冰溶液流量和载冷剂进口温度的取值如表3所示。每种工况重复20组实验。

表3 动态制冰实验参数

2.2.1 典型实验现象分析

通过实验,发现流动水在过冷却器内的冻结存在三种典型现象,分别称为结冰行为Ⅰ、结冰行为Ⅱ和结冰行为Ⅲ。

结冰行为Ⅰ:过冷却器内制冰溶液保持过冷状态,换热壁面未发生结冰。随着系统的运行,制冰溶液进出口温度曲线趋于平缓,如图10所示,蓄冰桶内无冰浆产生。分析出现该现象的原因:载冷剂不能为制冰溶液提供足够的冷量,制冰溶液过冷度不足0.5 ℃,制冰溶液进入蓄冰桶后,靠冲击碰撞无法解除过冷水的过冷态,导致无法制取冰浆。

图10 温度变化曲线(结冰行为Ⅰ)

结冰行为Ⅱ:载冷剂为制冰溶液提供了足够的冷量,过冷却器内的制冰溶液通过换热壁面吸收冷量,温度逐渐降低。过冷的制冰溶液在进入蓄冰桶后,冲击碰撞挡板,过冷水解除过冷态,发生相变结晶,蓄冰桶内开始产生冰浆。温度变化曲线如图11所示,蓄冰桶内冰浆如图12所示,制冰溶液过冷持续时间超过1,800 s且未在过冷却器内发生结冰,系统稳定运行。

图11 温度变化曲线(结冰行为Ⅱ)

图12 蓄冰桶内冰浆

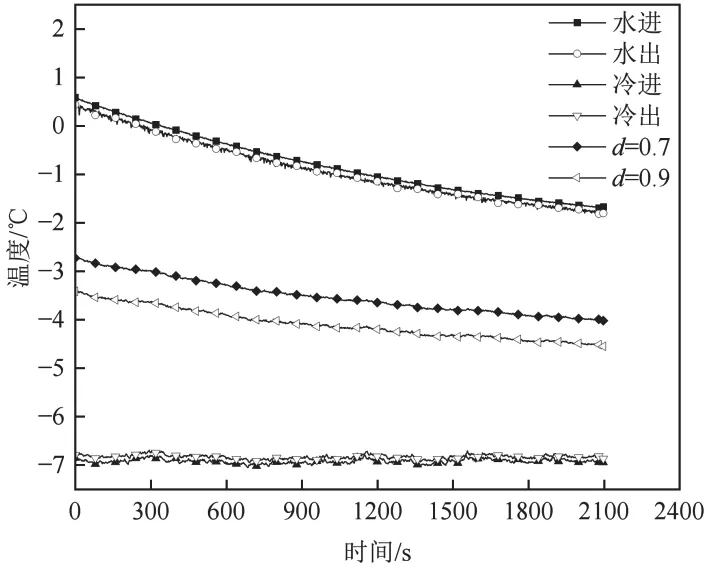

结冰行为Ⅲ:因局部换热壁面温度较低(d=0.9处),制冰溶液在此处发生结冰,此时过冷却器出口的制冰溶液还未到达过冷态,如图13所示。冰沿换热壁面缓慢生长,换热热阻的不断增大使过冷却器的换热能力减弱,冰层增厚速度减缓,最终进入热平衡阶段。

图13 温度变化曲线(结冰行为Ⅲ)

2.2.2 载冷剂进口温度对结冰行为的影响

制冰溶液流量控制在5 L/min,设置载冷剂的进口温度分别为-4 ℃、-5 ℃、-6 ℃、-7 ℃和-8 ℃,得到不同载冷剂进口温度对结冰行为出现概率、不同位置壁面温度的影响规律。

由图14可知,载冷剂进口温度对三种结冰行为发生的概率影响显著。结冰行为Ⅰ发生的概率随着载冷剂进口温度的降低而大幅度减小,-4 ℃时结冰行为Ⅰ发生的概率高达100 %,载冷剂进口温度为-5 ℃时其概率仅为20 %,随着载冷剂进口温度的继续降低,结冰行为Ⅰ不再发生。在载冷剂进口温度为-4 ℃到-8 ℃的范围内,结冰行为Ⅱ发生的概率先增后减,在载冷剂进口温度为-6 ℃时达到最高,为80 %。结冰行为Ⅲ出现的概率随着载冷剂进口温度的降低而升高,这是因为载冷剂进口温度的降低会使近壁面处的传热温差变大,靠近壁面处的制冰溶液过冷度随之变大,导致其过冷态越难保持,壁面更易发生结冰。

图14 载冷剂进口温度对结冰行为出现概率的影响

图15所示为制冰溶液流量保持5 L/min不变时,载冷剂进口温度对板式过冷却器内壁面各测温点温度的影响。

图15 载冷剂进口温度对壁面温度的影响

从图15可以看出,载冷剂进口温度越低,壁面各测温点的温度越低,且在同一测温点,结冰行为Ⅱ的壁面温度均低于结冰行为Ⅰ和结冰行为Ⅲ,这表明过冷水在较低的壁面温度下仍有可能保持过冷态,但结合图14可知,此时过冷态极易被打破,并发生壁面结冰现象。相对距离d=0.9处的温度明显低于d=0.7处的温度,因而越靠近制冰溶液出口处,贴近壁面处的制冰溶液温度梯度越大,过冷态越不稳定,制冰溶液越易发生相变结晶。

2.2.3 制冰溶液流量对结冰行为的影响

载冷剂进口温度保持在-6 ℃,制冰溶液流量范围为4~6 L/min,对应的雷诺数范围为1,110~1,666,板式换热器的临界雷诺数为Rec=200,因此溶液流动状态处于湍流状态。实验获得制冰溶液流量对结冰行为出现概率的影响,如图16所示。不同流量下,结冰行为Ⅰ出现的概率均为0。随着制冰溶液流量的增加,结冰行为Ⅱ出现的概率增加,结冰行为Ⅲ出现的概率减小。制冰溶液流量过冷水结冰的影响主要有两方面:1)温度梯度:制冰溶液流量的增加会导致近壁面处的温度梯度减小,层流区靠近壁面处的制冰溶液过冷度变小,过冷水发生相变结晶的概率减小;2)流体扰动:制冰溶液流量的增加会导致流体扰动增强,体系内能量涨落水平变大,使制冰溶液更容易达到形核临界值,发生相变结晶的概率增大。从实验结果可以看出,当制冰溶液流量从4 L/min增至6 L/min时,发生壁面结冰的概率变小,这说明温度梯度对过冷水结冰的影响效应显著于流动状态对过冷水结冰的影响效应,因此控制壁面温度和温度梯度是稳态制冰的关键。

图16 制冰溶液流量对结冰行为出现概率的影响

图17为载冷剂进口温度不变时,制冰溶液流量对壁面温度的影响。随着流量增加,流速变快,近壁面处的温度梯度变小,因而壁面各测温点的温度均略微上升。对比图15和图17,可以发现,制冰溶液流量对壁面温度的影响要小于载冷剂进口温度对壁面温度的影响。任一工况下,d=0.7处发生结冰时的壁面温度均高于d=0.9处的壁温,这是因为d=0.9处的制冰溶液总是优先发生结冰,形成的冰晶会继续诱导临近的过冷水发生成核结晶,同时释放相变潜热,导致d=0.7处发生结冰时的温度高于d=0.9处。

图17 制冰溶液流量对壁面温度的影响

2.2.4 流动状态对结冰行为的影响

图18为静态制冰结冰现象3和动态制冰结冰行为Ⅲ发生时d=0.9处的平均壁面温度,两种结冰行为均为换热壁面发生结冰。由图可知,结冰行为Ⅲ发生时的壁面温度均明显低于结冰现象3发生时的壁面温度。分析其原因,制冰溶液静止时,换热壁面处的温度梯度较大,在较小的过冷度下就有可能发生结冰,而流动的制冰溶液会将一部分冷量带出过冷却器,减小了换热壁面处的温度梯度,故流动的过冷制冰溶液比静止的过冷制冰溶液更不容易结冰。

图18 静态制冰结冰现象3和动态制冰结冰行为Ⅲ发生时的壁面温度

3 结论

(1)过冷水在板式过冷却器内的结冰具有较强的随机性,在同样的实验条件下,板式过冷却器内出现了三种不同的实验现象。

(2)静态制冰时,系统稳定运行的概率随壁面温度的降低而降低。同一载冷剂进口温度下,液膜厚度越薄则越容易发生结冰。与流动状态的制冰溶液相比,静止状态的制冰溶液更容易在换热壁面发生结冰。

(3)动态制冰实验中,载冷剂进口温度过高会导致制冰溶液过冷度太小而无法制取冰浆,载冷剂进口温度太低会使换热壁面处温度梯度过大,造成制冰溶液过冷态难以保持而发生壁面结冰。因此制冷剂进口温度过高或过低均不利于系统稳定制冰,本研究中-6 ℃是一个较为合适的载冷剂进口温度。

(4)制冰溶液流量主要通过壁面处温度梯度及流体扰动两方面影响过冷水结冰,制冰溶液流量增加会使壁面处温度梯度减小,流体扰动增大。湍流状态下,与流体扰动相比,温度梯度对过冷水结冰的影响更为显著,制冰溶液流量增加有利于系统稳定制冰。

(5)过冷水稳定制冰的关键在于控制换热壁面温度,壁面温度主要受载冷剂进口温度的影响,而制冰溶液流量对换热壁面温度的影响不显著。

通过本文研究发现,换热壁面的温度过低是造成过冷却器内壁面结冰的关键因素。理论上,在总制冷量不变的条件下,可通过增大换热面积的方式减小冷热流体的换热温差,从而提高换热壁面温度和载冷剂温度,避免过冷却器的冰堵。因此,后续研究可朝此方向开展。