特种冷却装备单机故障诊断与运维方法

袁汉钦

(海装驻合肥地区军事代表室,合肥,230031)

特种冷却装置要求可靠性高,其故障直接影响上级任务系统的可靠性。如船舶中心数据服务器冷却装置、大功率电子冷却装置等,冷却装置故障直接导致服务器、大功率电子设备停机失效、任务中断。如何快速的定位故障、预判故障及自动处理故障尤为重要。随着大数据、5G及智能边缘设备的发展,故障诊断技术发展迅猛,在航天、军工、机械电子等领域得到推广,如核电厂冷却系统采用基于Microsoft SQL 2000数据库的故障专家系统[1]、基于专家系统的浆纱机故障诊断研究[2]等。故障诊断(FD)始于(机械)设备故障诊断,其全名是状态检测与故障诊断(CMFD)[3]。工业故障诊断采集模块、故障分析软件也发展迅猛,如日本(NOHKEN)2020年发行的预知保全系统、西门子设备厂商推出的Siplus CMC1200,将故障诊断技术融入到设备产品中。本文所描述的是故障诊断技术在单机、无网络数据支撑的冷却设备上的应用。

1 故障树模型

故障诊断技术是指不进行设备拆卸的情况下,通过相应的方法和技术手段,在设备运行过程中掌握其运行状态,确定是否发生故障并分析出发生故障的原因,预报故障未来的发展趋 势[4]。如空天产品、风电、铁塔及灾警系统等,由于其结构复杂和工作环境恶劣,故障专家系统、降额控制系统在这些行业应用的相对集中。故障专家系统诊断过程,将工程师视觉、听觉和触觉转换成数字量,再通过存储、数据调用、分析及递归。单机故障诊断系统受到硬件、成本及数据链路等诸多因素限制,使得单机故障诊断没有大的数据检索、数据交互及存储的能力,其最大的问题有二个方面,一是知识的获取、二是数据的存储、压缩及检索。解决了数据层面,专家系统可以嵌入到控制系统中。图1是某个冷却系统的故障树。

图1 冷却系统故障树

根据冷却系统的复杂度设计多层故障树,层数越多系统越复杂。该制冷系统的故障树分成三级,故障是顶事件,A1~A15是通过设备上安装的传感器采集后控制系统给出的判断,最终建立图1故障树。通过对故障多叉树的递归检索、插入完成冷却系统故障分类和确认。

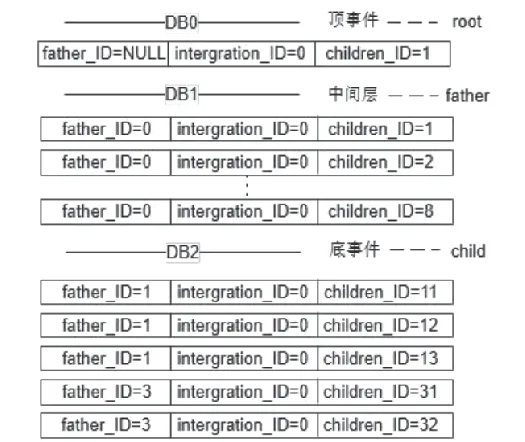

冷却系统的主控单元是西门子可编程控制器(PLC),对照图1的故障树进行数字化转换。根据图1的三层故障系统,设计DB0、DB1、DB2数据块,分别存储顶故障、中间故障和底事件。图2是故障树的存储数据机构模型。

图2 数据结构图

树中的节点存储在DB数据块中,节点用自定义的数据结构(UDT)表示,father_ID记录节点的父亲节点,intergration_ID记录孩子节点或、与关系,children_ID记录孩子节点。

通过DB块、数据结构完成树状数据结构的转换。对于固定知识库的专家知识库,上面的数据框架设计可以满足要求。考虑专家系统的交互、动态故障的数据结构的设计,动态数组是不安全的。根据系统的大小,设置100个node,进行扩充。

虽然不同厂家的控制器开发环境不同,内核不同,都可以按上述思路实现。

2 设备运维软件设计

2.1 故障系统控制框架设计

单机故障诊断可以快速定位故障,提高可靠性、增强容错性。单机设备没有网络数据支撑。当故障发生时,故障系统自动根据故障的级别旁通故障或转工况运行,保证任务的持续性。故障系统不是控制系统内部的模块,而是控制系统上级模块,设备的逻辑控制是故障系统内部模块。图3中A是特种冷却装置使用故障专家系统的软件框图,它将采集数据模块、外部信号模块优先输入到故障分析模块,故障分析模块给出逻辑控制输出。B是常规的冷却装置的故障框图。

图3 控制框架对比图

故障自愈能力,不论是设备的使用方还是设备的生产方都带来了深刻的影响。售后服务无法及时开展,故障影响重大电子系统任务执行。解决的途径有二方面,一是借助工业互联网的技术,通过对装备的数字化、智能化提升;二是提升装备对故障的自适应能力。大型电子冷却设备将故障分为致命故障、一般性故障及提示性故障,根据生产厂商的数据统计,95 %的故障为非致命故障,都是可以通过熟练的工程师现场操作、更换零部件及时排除。

2.2 自适应性设计

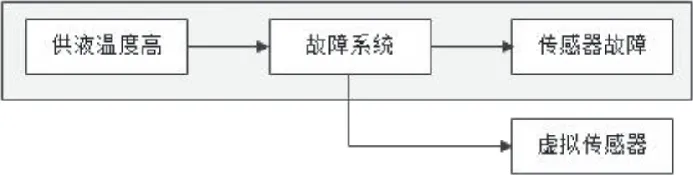

自适应性功能,能帮助电子冷却设备对故障的感知,并切换设备运行状态,确保冷却系统不停机的情况下安全运行。它是故障专家系统的扩充、延伸。如图1所示“供温高故障F7”,当故障发生时,故障系统定位传感器故障,自适应模块依据回液温度、回液流量等关联数据虚拟出一个“供液传感器”来代替真实的供液温度传感器。压缩机工作的过程中,有一个重要的参数冷凝压力,它是通过压力传感器采集,故障形式通常为0、极小值、极大值及数据大幅度跳变,直接影响制冷系统,带来一系列的关联故障。根据进水温度或环境温度,通过三通水阀的开度或风机的风速,来控制虚拟传感器,如图4所示。

图4 单个故障自适应设计示意图

非致命故障的自适应设计并没有降低设备的技术指标,只是通过不同的方法去保证设备正常运行。致命故障一般是指电源故障、动设备故障,这类故障,只能通过降指标或者启用热备份的方式保障设备的任务连续性。

单机故障专家系统,带来的另一个问题就是软件的复杂度,它增加了软件的验证工作,降低了软件逻辑的可读性,如图5软件框架。电子冷却系统的模块化设计从动设备开始,将运行状态和条件分开,细分功能、拼接模块。

图5 软件框图

3 应答接口设计

故障系统采用交互应答的方式来确认冷却系统故障发生时的状态。图6、图7是设备发现冷凝压力故障时控制系统弹出的操作窗口。冷凝压力故障发生时,控制系统根据内部逻辑罗列出三类故障原因。用户通过set按钮对每一个故障干预,人工优先级高于控制系统。

图6 应答窗口

图7 人工确认窗口

4 结束语

与传统的故障报警相比,该故障诊断模式具有可预测、自愈合特性,同时有助于实施冷却设备预期管理措施,最终减少停机时间,提高设备的可靠性,获得的用户的好评并创造了良好的经济效益。但同时,如何实现更简洁、更高效的单机故障诊断系统,需要更多的工程实际的积累。