某轻型客车A柱雨檐密封条风噪问题研究与优化

/张东力 黄超勇 吴训 陈慈龙 袁振松

摘 要:某轻型客车在开发阶段,风噪主观驾评时,发现在100km/h以上时,车内存在明显的“噗噗”低频风噪声,采集车内噪声数据进行分析,分析出“噗噗”声频率位于170-190Hz之间。经问题诊断,锁定“噗噗”声来自于A柱雨檐密封条的唇边处。为解决A柱雨檐密封条风噪问题,首先研究“噗噗”声产生的机理;然后研究增大前门与A柱面差、增大A柱雨檐密封条唇边密度、减短雨檐密封条唇边长度等方案;紧接着分析上述几种方案的实施情况,确定实施前门与A柱设计面差增大至3mm的方案;最后进行经验总结,制定设计标准,避免后续新车型开发过程中出现A柱雨檐密封条风噪问题。

关键词:轻型客车 风噪 雨檐密封条 A柱 前门 面差

1 引言

当今科技技术飞速发展,汽车行业技术要求也越来越高。汽车的风噪问题也是现代轻型客车主要的客户抱怨,优良的风噪性能是提升汽车客户感知体验重要的一项。风噪的改善依赖于对汽车车身细节的设计与把控,在这些相关细节中A柱雨檐密封条产生的风噪问题尤为重要,是整车风噪问题的压舱石[1]。

汽车A柱雨檐密封条的好坏是车辆质量优劣的一项重要的体现。它主要的作用是进行车身的密封,填补钣金之间的缝隙、防止雨水、阻挡沙尘、隔除车外噪音等作用;同时它还可以装饰钣金、遮挡焊点、与A面匹配等美观外形作用[2]。更重要是密封条外形及材料的设计不良,引起的相关的高速风噪问题。本文以某轻型客车车型的A柱雨檐密封条产生的“噗噗”声问题解决为例,分析原设计方案中密封条产生的“噗噗”声问题发声的原因和机理,寻求该问题的不同解决方案,总结该问题的解决策略,制定规避A柱雨檐密封条产生 “噗噗”声问题的设计标准,为新项目设计提供依据和参考。

2 问题现象及机理分析

2.1 问题现象

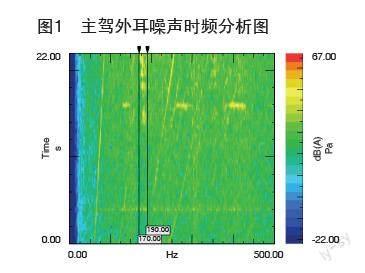

某轻型客车在项目开发阶段风噪主观驾评时,发现在速度100km/h以上时,一些试验车辆产生明显的“噗噗”声,车内驾乘人员能够明显感知到车辆存在异常声音,不能接受;利用麦克风及专业的数采设备采集车内主驾位置的声音,并对声音数据进行时频分析,通过滤波回放等方式,最终锁定噗噗声的频率为170-190Hz之间的窄带频率。

主观驾评可以大致识别到“噗噗”声来自于汽车前门区域。使用布基胶带,对前门周圈的缝隙全部密封,再次驾评,“噗噗”声消失,这时可以完全确定该风噪来自于前门周圈,然后将前门周圈分成很多小区域,对每个小区域再分别撕掉胶带逐一确定排查,发现撕掉A柱与前门一小段区域后,“噗噗”声再次出现,因此可以锁定“噗噗”声产生于A柱与前门的这一小段区域,如图2中,将A柱等分成13段,“噗噗”声来自于虚线框中的5-9号点区域。

接着去除A柱雨檐密封条,驾评发现“噗噗”声消失,此时可以确定问题来自于雨檐密封条。然后观察发现雨檐密封条的唇边较长且偏软,可能是引起问题的原因,利用胶带固定雨檐密封条唇边,再次驾评发现无“噗噗”声,进而可以确定该风噪问题是A柱雨檐密封条唇边引起。

A立柱雨檐密封条风噪问题仅在部分车上存在,为了找到问题的更深层次原因,测量一些故障车及无问题车A柱5-9号点与前门的间隙、面差数据,间隙设计值为5mm,面差设计值为-2.5mm,公差均为±1.5mm。观察发现,故障车与无问题车间隙均满足设计要求,并无明显差异,判断间隙不是该问题的影响因素;而面差,故障车在该5-9号点区域普遍偏小,无问题车面差均在-1.5mm以下,因此可以初步确定A柱与前门面差是影响该问题的重要因素[3]。

2.2 “噗噗”声机理分析

高速情况下, 汽车A柱周围涡流强烈[4],前车门窗框存在一定的动态变形,较软较长的雨檐密封条唇边在涡流的扰动下与车门不断的贴紧与分离,特别当A柱与前门面差较小时,雨檐密封条唇边与A柱拍击更为剧烈,此时车门、A柱、雨檐密封条、门框密封条组成的腔体与车外通过雨檐密封条唇边处进行气流的不断交互,产生低频“噗噗”声[5,6]。

根据该机理,同样可以确定A柱与前门面差、雨檐密封条的唇边设计情况是引起风噪的两个关键因素。

3 优化方案研究&实施情况

根据“噗噗”声产生机理,从A柱与前门面差和雨檐密封条两个影响因素出发研究优化方案:增大A柱与前门面差;雨檐密封条唇边密度增大;雨檐密封条唇边长度减短等。

3.1 增大A柱与前门面差方案

A柱与前门面差设计值为-2.5mm,公差为±1.5mm,实际面差范围为-2.5±1.5mm,即面差值应位于-4~-1mm之间,从表1数据来看,很多问题车面差值没有在该范围,属于制造控制不到位的问题,需制造进行控制。另外车辆E面差满足-4~-1mm的要求,仍存在风躁问题,参考批量搜集到的数据,为了解决风噪问题,需要将A柱与前门面差控制在-1.5mm以下,受制造水平的影响,公差带通常无法在短时间内缩小,因此为了调整面差范围,改变面差的名义值(即设计值)是可行的解决方法。将面差设计值由-2.5mm调整至-3mm,结合±1.5mm的公差,面差的实际范围将变为-4.5~-1.5mm,风噪问题可以解决。

小幅度修改前门包边区域的模具,将前车门包边区域往里走0.5mm,实现A柱与前门面差设计值调整为-3mm。

3.2 雨檐密封条唇边密度增大方案

雨檐密封条唇边所用材料为EPDM海绵胶,密度设计值为0.65 g/cm?,密度偏小,唇边硬度小,抵御变形能力较差,为了验证海绵胶密度值对风噪问题的影响,临时制作海绵胶密度为0.8 g/cm?的雨檐密封条,并在问题车上装车验证,使用增大海绵胶密度的样件,风噪问题消失,问题可解决。

3.3 雨檐密封条唇边长度缩短的方案

与同类车型相比,该轻型客车雨檐密封条唇边长度设计过长,过长的唇边导致其抵御变形能力较差,容易在风中摆动,为兼顾防尘防水的要求,将雨檐密封条唇边减短2mm,制作10套临时样件,并在问题车上装车验证,使用唇边减短2mm的密封条,风噪问题消失,问题可解决。

3.4 优化方案实施情况

增大A柱与前门面差方案:小幅度修改前门包边区域的模具,将前车门包边区域往里走0.5mm,车门属于自制件,没有修模费用,成本不变,并且修模周期短;经批量验证,方案稳健,方案得以实施。

雨檐密封条唇边密度增大方案:该方案需要重开密封条模具,产生模具重开费用,成本增加,并且模具制作周期长,影响项目进度,综合多方面影响,方案未实施。

雨檐密封条唇边长度缩短的方案:该方案同样需要重开密封条模具,有一定的模具费用及模具制作周期长的问题,也会影响项目进度,方案未实施。

4 结论

本文为了解决汽车A柱雨檐密封条产生的“噗噗”声问题,分析“噗噗”声问题产生的机理,研究了可以规避A柱雨檐密封条声问题的三个方案。后续的新车型开发阶段,应對A柱与前门面差、A柱雨檐密封条的设计提出具体的要求,提前识别雨檐密封条风噪风险。具体按以下标准执行:A柱与前门面差至少要3mm,如果精致工艺要求小面差设计,则要求雨檐密封条唇边海绵胶的密度不小于0.8 g/cm?、长度在10mm以下,避免在物理样车阶段出现雨檐密封条风噪问题。本文研究对解决及规避A柱雨檐密封条风噪问题具有指导意义,并为后续类似风噪问题的快速解决,提供了思路及方案。

参考文献:

[1]庞剑.汽车车身噪声与振动控制[M].北京:机械工业出版社,2015.

[2]雷宇宇.车门密封条风噪问题分析及设计优化[J].时代汽车,2022(01):131-132.

[3]黄杰巧,郭名权,冯海萍.解决CN车型A柱区域“呜呜”声风噪问题[J].企业科技与发展,2021(08):67-69.

[4]George A R.Automobile Aerodynamic Noise[C].SAE Paper 900315.

[5]Saha P,Myers R D.Importance of Sealants for Interior Noise Control of Automobiles[C].SAE Paper 920412.

[6]张强.气动声学基础[M].北京:国防工业出版社,2012.