海上油气田天然气压缩机选型及设计探讨

把全龙,侯辰光,吴 磊,冀光峰,梁建斌

(中海石油(中国)有限公司天津分公司,天津 300450)

0 引言

在海上油气田,天然气以气井气或伴生气的方式被采出后,一般要进行压缩,使压力增至与流程应用要求相符合的水平,然后再通过管线输送到陆上,或用作气举、注气或作为平台燃料。为了确保整个操作过程中的稳定性、合理性,天然气压缩机型号选择中必须综合考虑多方面因素,使其符合相关生产作业的技术标准、促进生产水平的提升,进而减少能源消耗,实现生产效益的增加。因此,研究海上油气田天然气压缩机的选型设计工作具有深远意义。

根据方案规划,将在渤海某区域新建一座中心处理平台A,该区域的油田物流将全部输送至A 平台进行分离和处理,分离出的伴生气经压缩机增压后部分进入该平台的燃料气处理系统,为平台主电站提供燃料气,剩余气量与处理后的含水原油一起混输至中心处理平台B。本文简要介绍海上油气田常用压缩机的不同类型及参数适用范围,阐述各种型式压缩机的优缺点。

1 选择压缩机

目前,油气田常用的压缩机为活塞式压缩机和离心式压缩机两大类。

往复式压缩机常用于进气流量300 m3/min 以下,特别适用于小流量、高压力的场合,通常每级最大压缩比为3:1 到4:1。其特点是效率高,耐久可靠,压力范围宽,流量调节方便;适应性较强,排量范围较广,且排气量受排气压力波动的影响很小。

离心式压缩机常用于进气流量为14.6~5660 m3/min,主要优点是转速高、体积小、重量轻;排气平稳,没有气流脉动;结构简单,维修方便。主要缺点是排气量和排气压力的适应性差,最小流量和最高压力不能同时满足;热效率较低;工作特性随工作条件变化较大,运转状况稳定性较差;气体性质对其影响较大,变工况性能不如活塞式压缩机好。

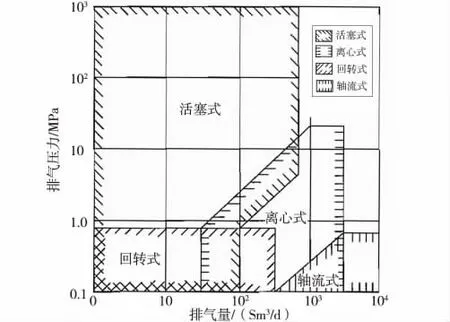

两类压缩机的排气量调节范围有较大的差异:活塞式压缩机一般可在30%~100%调节;离心式压缩机一般在70%~100%调节,不同类型压缩机的适用范围如图1 所示。

图1 压缩机适用范围

在中心平台A,所有自产及外输来的井口物流均进入生产分离器处理,分离出的天然气经冷却、涤气后进入天然气增压系统,增压后一部分天然气送往燃料气系统,供给平台主电站使用,燃气系统接收压力为4 MPa;另外一部分天然气送入海管,与处理后的含水原油一起混输至中心平台B,外输所需压力最高为7.2 MPa。A 平台伴生气压缩工况的特点为:①气体处理量最大约36×104Sm3/d(250 Sm3/min),属于中、低范围;②外输所需压力最高为7.2 MPa;③逐年流量变化较大;④压比较为适中。

根据流量范围适应性、排气压力以及逐年流量变化大等特点进行分析,推荐采用往复式压缩机(表1、图1)。

表1 平台天然气压缩机逐年运行参数

2 压缩机组方案配置

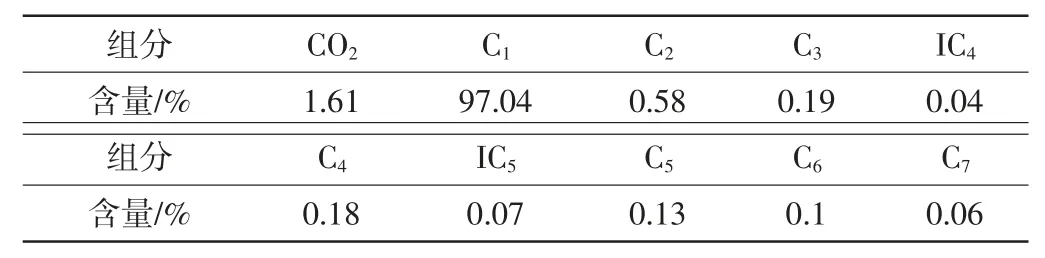

配置压缩机组首先是选择基本机型、压缩级数和所需的马力。而要确定这些,则需知道气体的流量、入口压力、出口压力和气体的组分。处于开采中的气田,一般情况下初期会有较高的气产量,到中后期产量逐年衰减。该A 平台天然气组分见表2,天然气压缩机的流量、入口压力、出口压力等逐年运行参数见表1。

表2 平台天然气组分

根据压缩机逐年入口流量及压力,可选择的压缩机配置方案有:

(1)方案1:选用往复式压缩机两台、一用一备,采用两级压缩;对全部气体进行统一压缩,满足海管外输压力;之后对部分气体进行降压处理,以达到燃气系统所需压力。压缩机单台额定处理量约36×104Sm3/d、额定轴功率约1450 kW。

(2)方案2:选用往复式压缩机两台、一用一备,采用三级压缩;其中第二级的出口压力为4 MPa,并从该级间抽取所需气体量送往燃气系统;剩余气体进入第三级气缸增压至海管外输压力。压缩机单台额定处理量约36×104Sm3/d(第一、二级缸)和21×104Sm3/d(第三级缸),额定轴功率约1250 kW。

(3)方案3:选用往复式压缩机两台、一用一备,采用两级压缩,将伴生气增压至4 MPa 后送往燃气系统,压缩机单台额定处理量约36×104Sm3/d、额定轴功率约1050 kW;同时设往复式压缩机两台、一用一备,一级压缩,将其余伴生气增压至海管外输压力,压缩机单台额定处理量约19×104Sm3/d、轴功率约200 kW。

3 方案比选

海上平台天然气外输压缩机选型中,需要对海上平台、天然气实际生产中的流量和压力等多方面因素予以综合考虑,同时要结合资源配置与占地的合理性,确保能满足天然气实际开发、外输要求。此外,所选择的天然气外输压缩机类型也要满足经济性与合理性的要求,以便减少平台成本支出。

3 种选型方案的机组轴功率和综合对比如表3、表4 所示,其中方案3 的设备总费用为3500 万元,包括大设备(1000 万元/台)、小设备(600 万元/台)以及甲板面积增加引起的费用(300 万元)。

表3 3 种选型方案的机组轴功率对比 kW

表4 3 种选型方案的综合比较

针对压缩机选型方案进行研究分析:

(1)在总体投资方面,方案1、方案2 明显优于方案3,并且方案3 对于设备的总占地面积增加较大,对平台的整体面积和结构设计影响更大。

(2)方案2(三级压缩)存在的问题有:需要从级间抽出较大量气体,且气量逐年变化较大,这会使机组气缸间的运行力不平衡,引起高振动等问题;由于第三级气缸的处理规模低于前两级较多,在实际运行中如果因燃气消耗量低于设计值或某些特殊工况,会造成进入第三级气缸的气量超出或较多超出其设计规模,气缸活塞杆有可能因超出其设计能力而损坏。因此,该方案存在一定安全问题。

(3)对于方案1,因全部气体都被增压到外输压力,即都满足外输要求,因而对于各种潜在工况的适应能力更强,运行保险系数更高。

4 结论

根据A 平台伴生气的流量范围、排气压力以及逐年流量变化大等特点进行分析,宜采用往复式压缩机。将可选择的压缩机配置进行综合比选,鉴于从技术性、运行安全性、合理控制设备占地和重量、及节约经济投资等角度考虑,选择方案1。即在A 平台上设往复式天然气压缩机两台、一用一备,单台额定处理量约36×104Sm3/d,增压方式为二级压缩。压缩机流量采用调节余隙、控制卸荷阀开关等方式,在不打回流的情况下可以满足从第1 年~第18 年的流量调节范围;在第19 年—第20 年,因流量较低,采用打回流操作。