大容积气瓶用高强韧材料413 0 DX 的开发

王洪海 陈 冬 许 胜

(德新钢管(中国)有限公司 无锡 214177)

高参数、轻量化是大容积钢质无缝气瓶的发展趋势[1]。国际标准ISO 11120:2015 已经将盛装氢气和天然气(有致脆性和应力腐蚀倾向的气体)的大容积气瓶热处理后的抗拉强度上限提高到950 MPa,断后伸长率不低于16%[2],从而有效地降低了气瓶的设计壁厚。而国内对盛装氢气和天然气的大容积无缝气瓶的抗拉强度上限始终控制在880 MPa[3]。究其原因是担心材料的强度提高之后其韧性和塑性降低,同时对硫化氢应力腐蚀(SSC)的敏感性提高。因此,开发具有高强韧性和良好的耐SSC 性能的材料成为大容积无缝气瓶轻量化的关键[4]。对于中小容积气瓶,国内先后开发了添加Ni 的35CrNiMoV 高强钢[5]和添加V 的34CrMo4-H 高强度钢[6]。但是,由于碳含量和合金含量大幅度提高,这2 种材料的抗拉强度下限均超过1 000 MPa,屈强比大于90%,断后伸长率不足15%,不适于制造盛装氢气和天然气的大容积无缝气瓶。为此,本文针对制造大容积气瓶常用的铬钼钢4130X 开展了V 和N 共同作用下的微合金化研究,通过优化化学成分,添加微量V 和N 开发了具有高强韧性的4130DX 大容积气瓶用材料,分析微合金化对材料热处理后的组织和性能的影响,探讨大容积无缝气瓶轻量化的有效途径。

1 4130DX 的成分设计

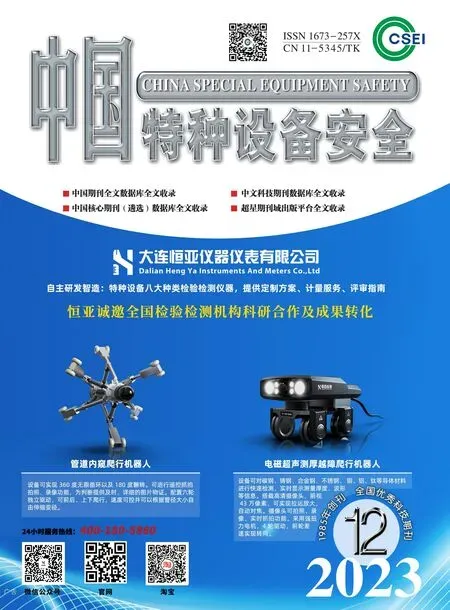

4130X 是制造大容积气瓶常用的铬钼钢,GB/T 33145—2016《大容积钢质无缝气瓶》规定的化学成分见表1[3]。

表1 4130X 的化学成分

GB/T 33145—2016 要求抗拉强度不超过880 MPa,屈强比≤86%,断后伸长率A50≥20%,-40 ℃冲击功>60 J。本文的研究目的是以4130X 为基础,通过化学成分优化和V、N 共同作用的微合金化使抗拉强度提高到850 ~950 MPa,同时使屈强比、断后伸长率和冲击韧性仍然满足GB/T 33145—2016 的要求,同时还应满足标准对疲劳性能和抗硫化氢应力腐蚀性能的要求。因此,成分设计时应考虑提高材料强度的同时保持塑性和韧性。

根据钒钢微合金化的理论可知,V 在钢中主要以碳氮化物的形式存在。V 的碳化物和氮化物以第二相粒子的形式从过饱和固溶体里析出而引起应变,从而引起金属点阵的强化,起到析出强化的作用。第二相粒子优先沉淀在奥氏体晶界、亚晶界、变形带和位错线上,从而能有效阻止晶界、亚晶界和位错的运动,既可阻止晶粒长大,又可促进相变形核,起到晶粒细化的作用。晶粒细化可在提高钢的强度的同时改善钢的塑性、韧性以及得到更低的韧脆转变温度(FATT)[7]。

N 通常被认为是钢中有害的杂质元素,因此,GB/T 33145—2016 中对4130X 中的N 含量进行了严格限定。但是在含钒钢中,N 与V 有很强的亲和力,N增加了V(C,N)析出的驱动力,可促进V(C,N)析出,充分发挥V 的析出强化作用。因为含钒钢一般要求V/N之比最小为4:1[8],因此,应根据加入的V 含量控制N的含量,而不局限于GB/T 33145—2016 对N 含量的限制。

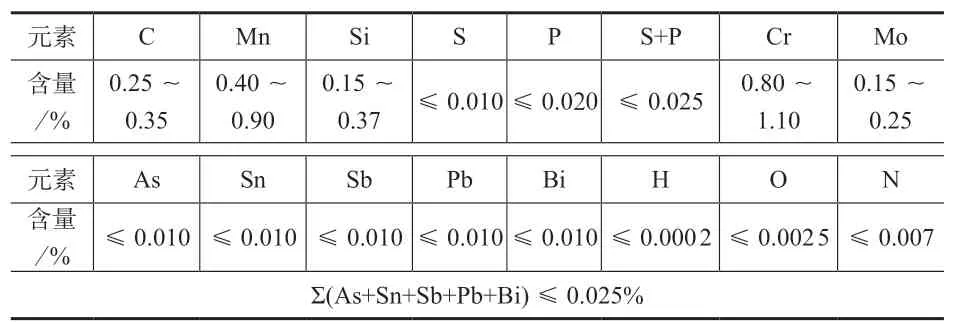

本研究在常规4130X 的成分基础上,通过将Cr和Mo 的含量调整到上限附近,Si 和Mn 的含量调整到下限附近,尽可能降低S 和P 的含量,然后添加微量V 和N 开发了新型的4130DX 材料。采用铁水预处理、BOF 转炉冶炼、LF 炉外精炼和VD 真空精炼的炼钢工艺炼制4 炉坯料,其中2 个炉号(记为4130DX-1)的V 添加量控制在0.04%左右,N 含量为0.008%~0.01%;另外2 个炉号(记为4130DX-2)的V 添加量控制在0.08%左右,N 含量为0.015%~0.02%;同时取其他成分相近但没有添加V 元素及限制N 含量的4130X 坯料作为对比件,所述3 种坯料的化学成分见表2。

表2 4130X、4130DX-1、4130DX-2 坯料的化学成分%

2 试验与分析

利用以上3 种坯料按穿孔-斜轧-冷拔的制管工艺制成715 mm×21.5 mm 的大容积气瓶用无缝钢管。从无缝钢管成品上截取长度不小于610 mm 的样管,将样管两端封闭后进行热处理。热处理制度为淬火温度880 ℃,保温时间40 min;淬火液为浓度8%的聚合物水溶液,使淬火液形成强循环,以加快冷却速度;回火温度600 ℃,保温时间120 min,空冷。然后从热处理后的样管上截取试样,进行金相检验、机械性能测试和SSC 试验。利用715 mm×21.5 mm 规格的4130DX-1 和4130DX-2 无缝钢管按旋压→热处理→瓶口加工螺纹→水压试验→无损检测的工艺制成试验样瓶,进行疲劳试验。

2.1 金相检验

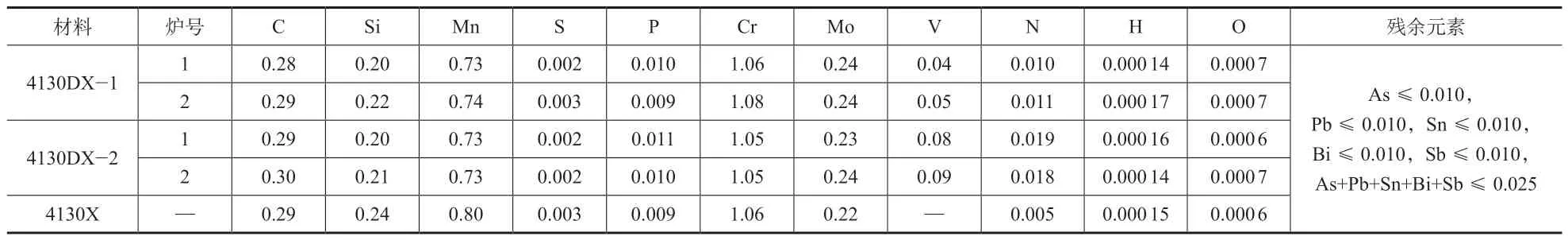

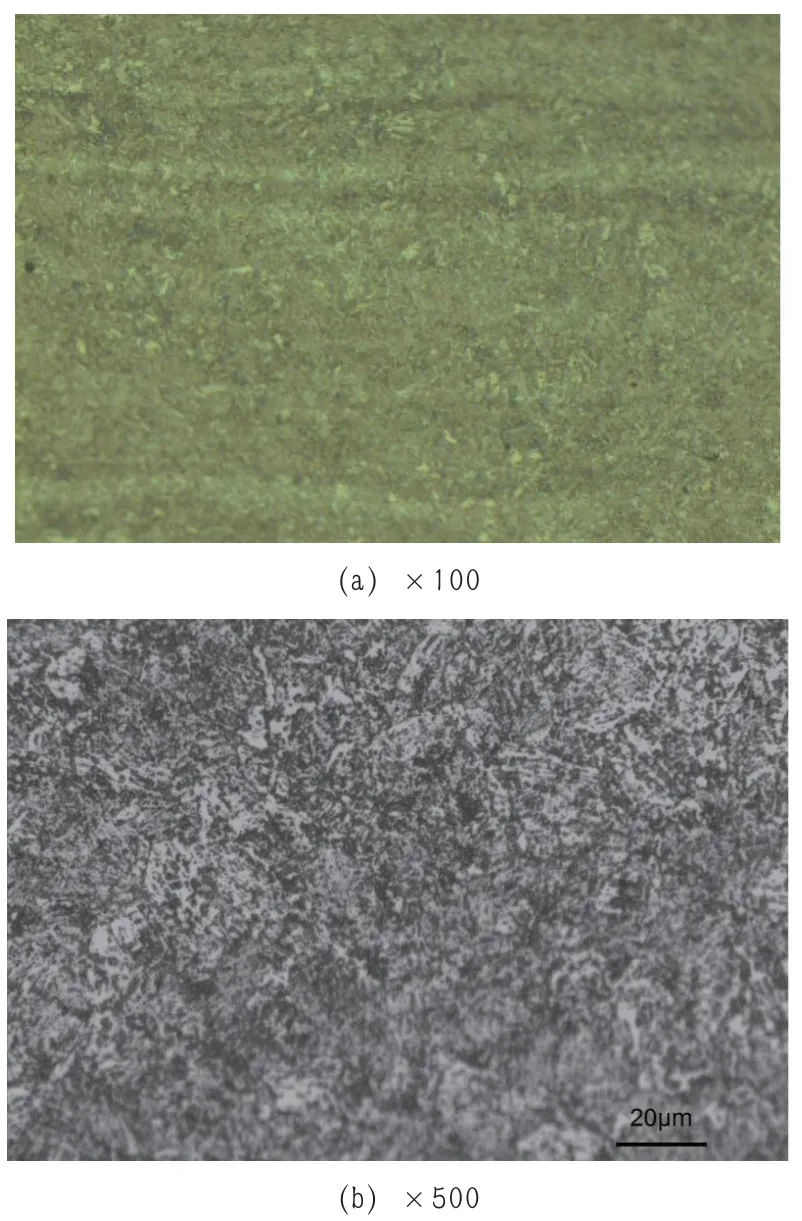

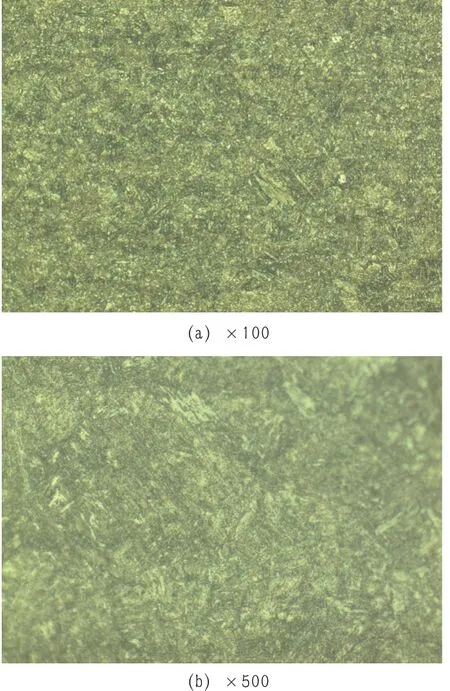

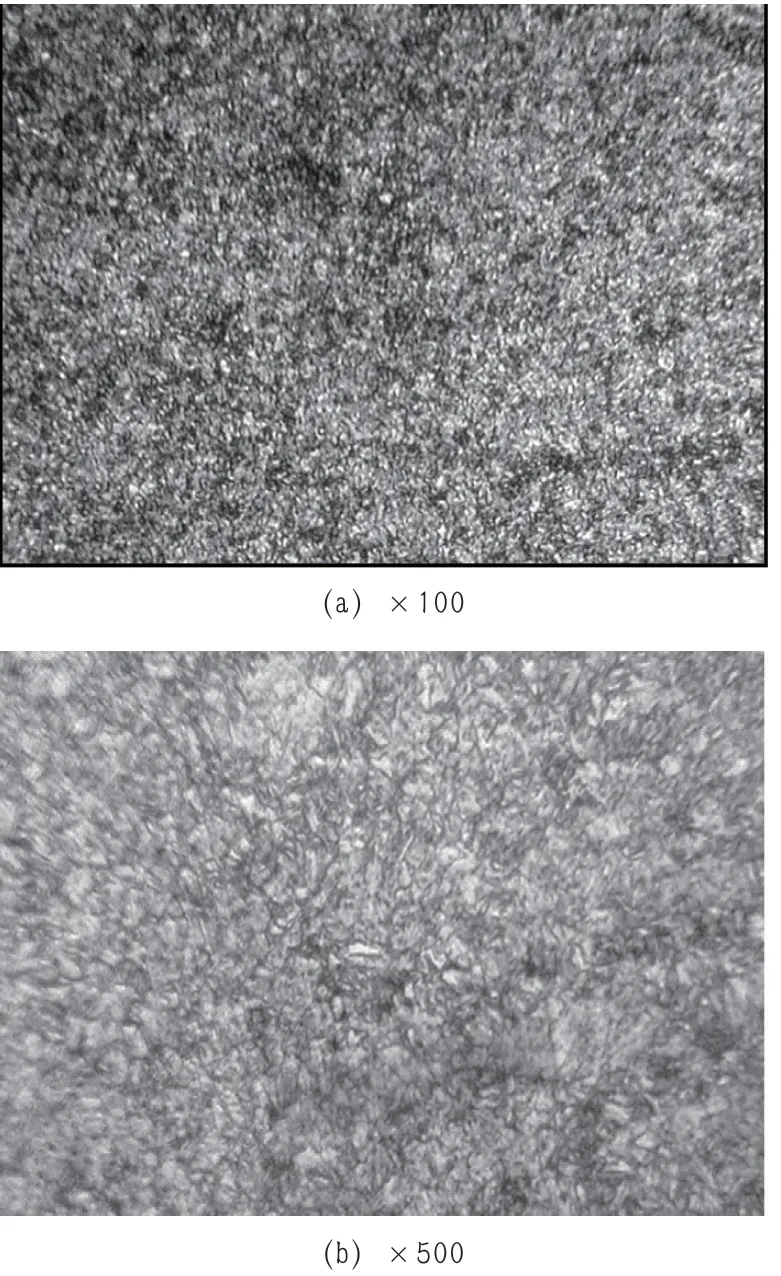

4130X、4130DX-1、4130DX-2 三种试样的金相图谱见图1 ~图3。

图1 4130X 的金相图谱

图2 4130DX-1 的金相图谱

图3 4130DX-2 的金相图谱

3 种试样的金相组织均为回火索氏体,4130X、4130DX-1、4130DX-2 三种试样的晶粒度分别为8.0级、8.5 级和9.0 级。普通4130X 的晶粒度已经足够高,超过GB/T 33145—2016 所要求的7.0 级[3]。但是,普通4130X 坯料经热轧和冷拔加工往往产生带状组织,经淬火+回火热处理后并不能完全消除。添加少量V,并配以适当比例N 使4130DX-1 试样的晶粒进一步细化。除了固溶在奥氏体中的VC 和VN 在相变过程中析出起到弥散强化作用之外,未溶解的V 的碳氮化物成为第二相质点,在加热过程中对奥氏体晶界起到钉扎作用,阻止晶粒长大。由Zener 第二相质点钉扎理论可知,在质点尺寸一定的条件下,增加质点体积分数可得到更细的晶粒尺寸[9]。从金相检验结果来看,也验证了V 含量高的4130DX-2 晶粒细化的效果更明显。

2.2 机械性能测试

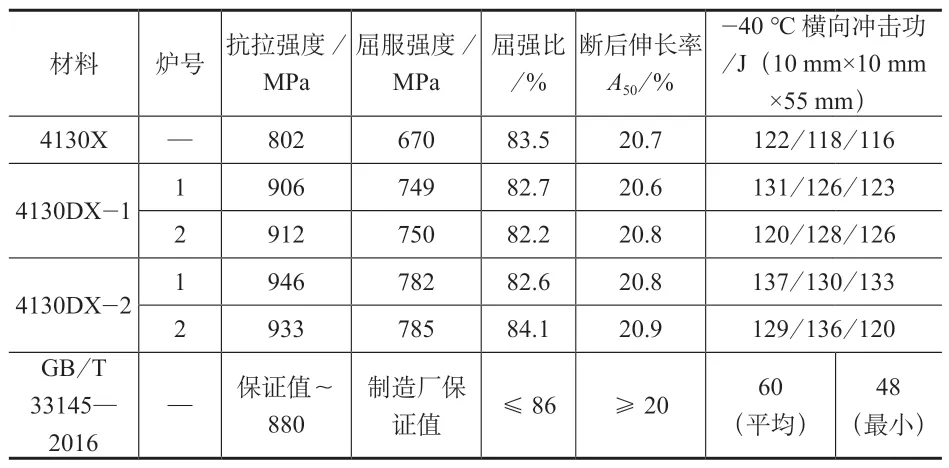

对4130X、4130DX-1、4130DX-2 的热处理试样进行机械性能测试,测试结果见表3。

表3 4130X、4130DX-1、4130DX-2 的机械性能测试结果

从以上测试结果可以看出,常规的4130X 钢在保持断后伸长率20%的情况下,抗拉强度可以达到800 MPa。在生产实践中,为了得到更高的抗拉强度,可以适当提高冷却速度或降低回火温度,但是,强度提高的同时往往使得断后伸长率低于20%,达不到GB/T 33145—2016 的要求。国内的气瓶和容器规程和标准对盛装氢气和压缩天然气的其平台的塑性和韧性有较高的要求,不允许牺牲塑性和韧性换取高强度。而经过适当的V/N 配比进行晶粒细化的4130DX 在维持断后伸长率基本不变的情况下可较大幅度地提升抗拉强度。在添加0.04%的V 的情况下,适当控制V/N之比,可使抗拉强度提高100 MPa,断后伸长率没有明显降低,并且冲击韧性略有提高。继续增加V 含量,并保持适当V/N 之比,可使抗拉强度和冲击韧性进一步提高。但是,强度和韧性增加的幅度降低,考虑到V 的成本较高,以及强度和硬度提高之后轧管和冷拔生产的难度增加,可将V 含量控制在0.04%~0.1%之间,使V/N 之比保持在4:1 以上。

2.3 SSC 试验

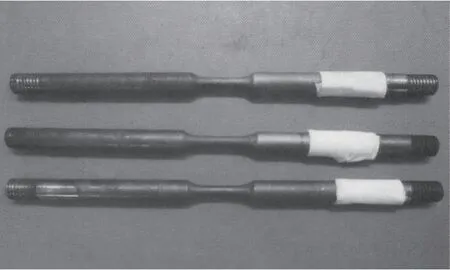

在4130X、4130DX-1、4130DX-2 热处理后的样管上分别取3 个拉伸试样,按GB 17258—2011《汽车用压缩天然气钢瓶》[10]和GB/T 4157—2017《金属在硫化氢环境中抗硫化物应力开裂和应力腐蚀开裂的实验室试验方法》[11]的规定,在连续饱和的硫化氢试验溶液中进行144 h 的拉伸试验,拉伸应力为材料屈服强度保证值的60%。4130X 的屈服强度保证值取为600 MPa,试验时的拉伸应力为360 MPa;4130DX-1 和4130DX-2 的屈服强度保证值取为700 MPa,试验时的拉伸应力为420 MPa。4130DX-1的应力腐蚀试验试样见图4;经144 h 应力腐蚀试验后4130X、4130DX-1、4130DX-2 试样的拉伸处经50 倍放大后分别见图5 ~图7。4130X、4130DX-1、4130DX-2 的9 个应力腐蚀试验试样均未断裂,并且经放大后表面未发现裂纹。

图4 4130DX-1 的应力腐蚀试验试样

图5 4130X 试样拉伸部位的局部放大图

图6 4130DX-1 试样拉伸部位的局部放大图

图7 4130DX-2 试样拉伸部位的局部放大图

2.4 疲劳试验

利用715 mm×21.5 mm 规格的4130DX-1 无缝钢管和4130DX-2 无缝钢管按照GB/T 33145—2016 标准的要求制成试验样瓶,试验样瓶筒体段的壁厚正偏差不大于气瓶设计壁厚的10%。按GB/T 9252—2017《气瓶压力循环试验方法》进行疲劳试验,疲劳试验的上限压力为33.4 MPa,下限压力为3.0 MPa,在上限压力和下限压力下分别保压0.5 s,循环速率为6 次/min。2 只试验瓶的疲劳循环次数均超过15 000 次,瓶体无泄漏和破裂,无任何肉眼可见的宏观变形和损伤,满足GB/T 33145—2016 的要求。

3 结束语

本研究在常规的4130X 的成分基础上,通过将Cr 和Mo 的含量调整到上限附近,Si 和Mn 的含量调整到下限附近,并尽可能降低S 和P 的含量,添加0.04%~0.10%的V,并控制V/N 之比大于4:1,开发了新材料4130DX,尝试通过V 的碳氮化物的析出强化和第二相质点钉扎晶界细化晶粒的作用提高材料的强韧性及抗SSC 的能力。对比试验验证了4130DX在900 MPa 以上的强度下仍具有很好的塑性和韧性、抗疲劳性能及抗SSC 性能,并且该材料已经批量应用于生产出口国外的高强度气瓶。只要国内的规程和标准允许提高热处理后的最终抗拉强度,该材料可用于高强度气瓶的生产,是实施大容积气瓶轻量化并保证其本质安全和可靠性的有效途径。