超临界火电机组磨煤机轴断裂原因分析

周公文 田 裕 李 强

(泰安市特种设备检验研究院 泰安 271000)

目前,我国大型火力发电厂通过细化煤粉方法,使煤粉在锅炉内部充分燃烧,从而提高锅炉的燃烧效率。磨煤机是将采购原煤进行破碎并研磨成一定颗粒度煤粉的机械设备,是大型火力发电厂重要的辅助机械。

磨煤机轴作为磨煤机的重要金属部件,轴承性能的稳定关乎磨煤机的安全运行,是确保发电机组稳定发电的前提。某火电厂超临界燃煤机组一台磨煤机在役过程中发生磨煤机轴的断裂失效。本文对断裂的磨煤机轴进行资料审查、宏观检验和实验室取样理化检验分析,通过宏观检查、断口扫描电镜分析、化学成分分析、金相组织分析、硬度检验和机械性能试验等方法,找出引起该轴断裂的主要原因,并给出相应的改进建议。

1 磨煤机轴概况

图1 断轴位置及断口的宏观形貌

2 试验过程和试验仪器

对断裂的磨煤机轴进行资料审查和表面宏观检查,确认断轴结构、材质及宏观形貌。对断轴表面进行取样,通过采用Carl Zeiss Sigma300 型热场发射扫描电子显微镜对断口形貌进行观测,确定断口裂纹源及扩展区,根据断口特征判断断裂失效机理。采用PDA-7000 型光电直读光谱仪分析断轴基体的化学成分,进行化学成分符合性检验。在断轴的边缘、基体部位切取并镶嵌金相试样,经磨制抛光后,采用4%硝酸酒精溶液腐蚀,利用Carl Zeiss Axio Observer A1m 型金相显微镜观测断轴的金相组织形态。利用BH-3000 型布氏硬度计,载荷187.5 kgf(即181.4 N),加载时间10 s,在金相试样上进行宏观布氏硬度检验。在断轴心部、轴半径中间位置和边缘部位沿轴向分别截取3 个拉伸试样和3 个冲击试样,利用CMT5105 型电子万能试验机和PTM2200 型300 J 摆锤式冲击试验机进行拉伸试验和冲击试验,测试断轴的机械性能。综合试验结果得出磨煤机轴断裂主要原因,并给出相应建议。

3 试验结果和讨论

3.1 宏观检查

图1 为该磨煤机轴断裂位置以及断口截面的宏观形貌。磨煤机轴为45#钢,采用锻坯锻造而成,以调质处理供货,变截面处倒角45°,并结合圆角过渡。该磨煤机轴断裂于第2 台阶变截面位置,位于磨煤机轴与滚轴结合部位,见图1(a)和图1(c)。断口截面表面不平齐,断口边缘区域颜色灰黑,呈现氧化色,心部区域断口较新鲜,表面呈纤维状,颜色灰暗[见图1(b)中1 区域和图1(e)],应为在轴表面起裂,由表面向轴心部扩展,最终在心部区域发生最终断裂。断轴边缘呈锯齿状,轴外表面在断面区域沿周向存在较多呈45°的裂纹[见图1(c)中红色标记处],符合轴在运行中承受扭转剪切力发生开裂特征。断面处存在多个疲劳面,部分疲劳面贝纹线明显,根据贝纹线可判断疲劳裂纹源位置,裂纹源不仅位于轴表面处,断面内部也存在裂纹源。断面处存在明显的疲劳台阶及裂纹交汇线[见图1(d)],表明该断口呈典型多源疲劳开裂特征。断面处含有较多点状孔洞,见图1(d),应为该轴内部夹杂物脱落所致。

3.2 化学元素成分分析

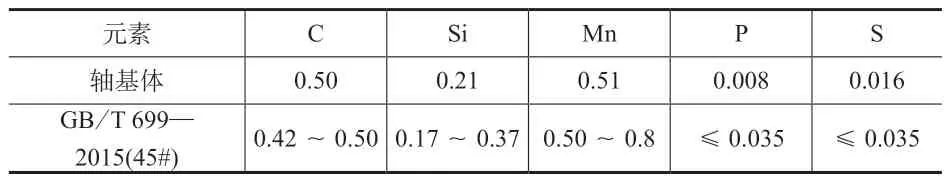

采用PDA-7000 型光电直读光谱仪对轴基体元素含量进行全定量元素分析,结果见表1,测量结果显示:断轴基体元素含量符合GB/T 699—2015《优质碳素结构钢》中对45#钢元素含量要求,元素含量未见异常。

表1 轴基体元素含量 %

3.3 金相组织检验

在断轴的基体内部、边缘位置分别切取金相试样,试样经磨制抛光后用4%硝酸酒精溶液腐蚀,并在Carl Zeiss Axio Observer A1m 型金相显微镜下观察金相组织形貌。

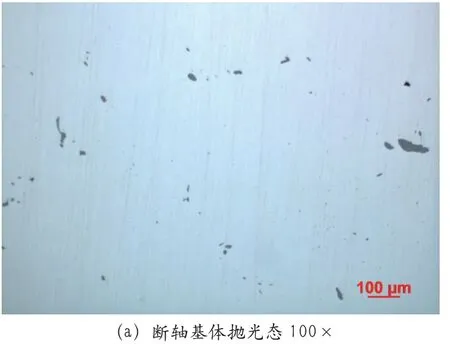

图2 是断轴金相组织图片,可以发现基体抛光态存在较多夹杂物,根据GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》可判定夹杂物应为A、B 类型粗系级别i=2[如图2(a)所示][1],夹杂物级别较高。该轴基体内部和边缘位置的金相组织相同,均为沿晶界分布的网状铁素体,晶粒内部为索氏体组织,以及部分由晶界向晶内生长的呈针状的铁素体,金相组织呈轻微魏氏组织形貌特征[2,3],晶粒度5 级。

图2 断轴金相组织形貌

在断轴另一端端部位置进行金相组织检验,金相组织如图2(e)所示。断轴端部金相组织与断面侧基体和边缘位置处金相组织相同,表明该轴整体组织均匀,未见组织偏析及其他异常情况。

3.4 断口扫描电镜分析和能谱分析

在Carl Zeiss Sigma300 型热场发射扫描电子显微镜进行断口形貌观测,并对基体上夹杂物进行能谱分析。

由图3 可知,断口边缘和扩展区存在明显裂纹缺陷,断口边缘存在较多点状孔洞,扩展区部分区域疲劳辉纹显著,瞬断区存在撕裂岭和典型韧窝形貌特征。

图3 断轴断口SEM 图

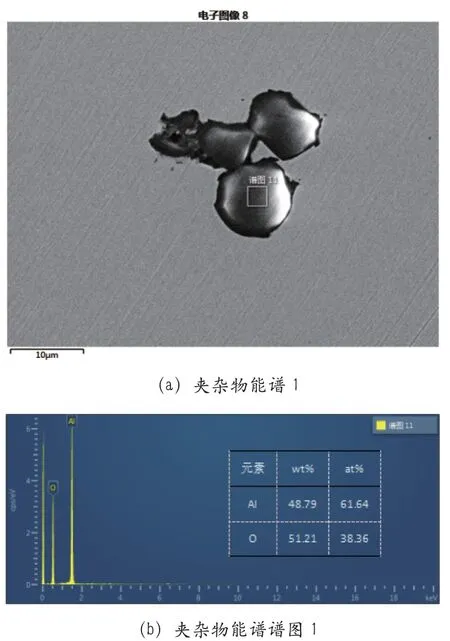

对轴基体内主要夹杂物进行能谱分析,由图4 可知可见视场内夹杂物主要为MnS、Al2O3。

图4 夹杂物能谱图

3.5 硬度检验

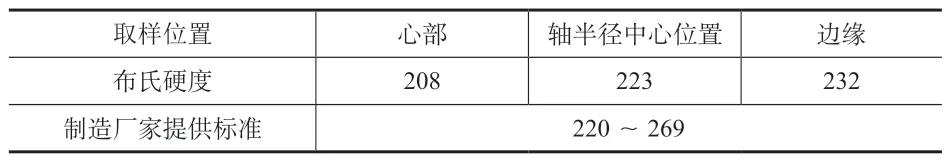

利用BH-3000 型布氏硬度计在断轴心部、轴半径中间位置、边缘部位进行布氏硬度试验,试验载荷187.5 kgf(即181.4 N),保载时间10 s,结果见表2。试验结果表明:参考制造厂家提供的硬度标准要求,心部的硬度值略低于标准要求。

表2 布氏硬度试验结果HB

3.6 机械性能试验

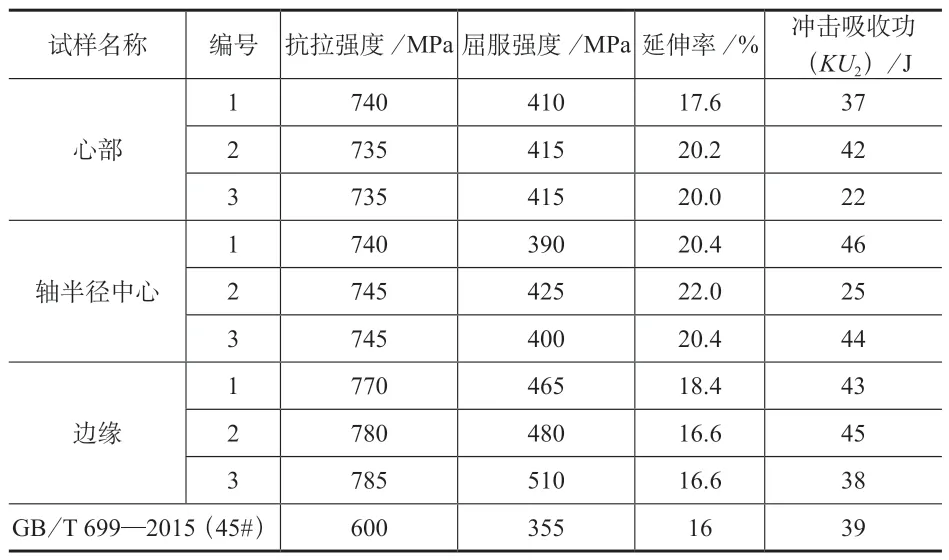

在断轴心部、轴半径中心位置和边缘部位沿轴向分别截取3 个拉伸试样和3 个冲击试样(纵向),在CMT5105 型电子万能试验机和PTM2200 型300 J 摆锤式冲击试验机上进行拉伸试验和冲击试验,试验结果见表3。试验结果显示:试样的抗拉强度、屈服强度和延伸率均符合GB/T 699—2015 对45#钢的要求,但冲击吸收功数值波动幅度较大,部分冲击吸收功低于标准要求,其中部分心部、轴半径中心位置的冲击吸收功低于标准值,冲击吸收功不符合标准要求。

表3 机械性能试验结果(室温)

3.7 试验结果分析与讨论

1)该磨煤机断轴断口边缘颜色灰黑,心部较新,应为在边缘起裂,心部为最终瞬断。断轴边缘呈锯齿状,断口附近轴外表面沿周向存在较多呈一定角度裂纹,符合轴转动中受扭转剪切力发生开裂特征。断面处存在多个疲劳面,贝纹线明显,根据贝纹线判断疲劳裂纹源分布情况,既有断轴外表面处,也有轴基体内部处,符合多源疲劳开裂特征。

2)金相试样视场中夹杂物主要为MnS 和Al2O3,夹杂物级别较高,破坏基体连续性,由于夹杂物和基体金属的热膨胀系数不同,以及存在脆性带棱角的Al2O3夹杂物,使得脆性夹杂物与基体金属在接触界面处易产生微观应力,构成内部疲劳源,磨煤机轴在运行中承受振动载荷和扭转剪切力,夹杂物易与周围基体金属发生界面作用,从而诱发轴基体内部疲劳,导致微裂纹的生成[4]。

3)根据断轴侧和端面侧金相组织相同,可判断该轴在服役时不存在超温情况发生组织相变,该断轴组织异常应为制造过程热处理不当导致,而非服役状态下产生。该轴的供货状态为调质处理,为淬火+高温回火,金相组织中晶界处的网状铁素体为先共析铁素体,由晶界向晶内生长的针状铁素体,以及晶粒内的索氏体组织,均为高温相变组织,应是热处理时由于温度较高以及冷却速度较为缓慢,导致在晶界处先析出白色细网状铁素体以及由晶界向晶内生长的针状铁素体,随着热处理工艺温度降低,在晶粒内发生索氏体相转变。先共析网状铁素体的存在削弱晶粒间界面结合强度,晶粒内部分区域存在的针状铁素体使得该区域性能存在各向异性,削弱轴基体整体的强度和塑韧性能,影响材料的冲击性能[5],使得部分试样的冲击吸收功严重低于标准要求。冲击性能的下降为该轴发生疲劳断裂的主要原因。

4)该磨煤机轴在运行过程中长期承受扭转剪切力,且在破碎煤块时承受一定的振动载荷,为该磨煤机轴在变截面应力集中部位发生多源疲劳开裂的外在因素。而基体组织内的网状铁素体和针状铁素体减弱基体的抗冲击性能,基体内部尖锐、尺寸超标的夹杂物会加速轴内部疲劳裂纹的生成,同时夹杂物会削弱基体结合强度,促进疲劳裂纹的生成和扩展,为该轴发生疲劳断裂的内在因素。基体组织异常主要由于热处理工艺不当导致,组织异常削弱该轴的抗冲击性能,是该轴发生疲劳断裂的主要原因。

4 结论及建议

断裂的磨煤机轴存在严重的组织缺陷,严重削弱基体性能的均匀性,降低磨煤机轴的机械性能。材质性能的下降不满足该轴正常使用要求,在服役中长期承受扭转剪应力和振动载荷的作用,在变截面应力集中位置诱发轴表面多源疲劳裂纹的产生,为该轴发生疲劳断裂的主要原因。同时轴基体内部的脆硬、表面尖锐的夹杂物诱发内部疲劳,破坏基体连续性,加速疲劳裂纹的扩展,为该轴发生疲劳断裂的次要原因。疲劳裂纹主要由外表面向内部扩展,最终发生疲劳断裂。

鉴于该磨煤机轴存在严重的组织缺陷,建议使用单位对同批次其他磨煤机轴进行无损检测和金相组织检验,排查其他磨煤机轴是否存在相似问题。同时加强磨煤机轴的入厂检验,确保设备入厂质量符合设计要求。