基于砂浆钻进的随钻机械参数监测试验研究*

乔 梁 李晓昭② 邓龙传② 熊志勇 张 弛

(①南京大学地球科学与工程学院,南京 210023,中国)(②中国矿业大学深部岩土力学与地下工程国家重点实验室,徐州 221116,中国)(③中建二局第四建筑工程有限公司,天津 300457,中国)(④上海隧道工程有限公司,上海 200238,中国)

0 引 言

随着我国基础设施建设的推进,隧道工程逐渐向着大埋深、长距离发展,隧道沿线的地质条件也越来越复杂多变(洪开荣,2015,2017)。在复杂的地形、地貌及地质条件下施工,若不能掌握掌子面前方的岩土体条件,很可能遇到软弱破碎带、断层、突水、突泥等地质灾害(李术才,2008; 郭瑞等,2019)。传统的隧道超前地质预报方法有工程地质调查法、超前导坑预报法、物探法和超前取芯钻探预测法等(丁恩保等,1995; 李术才等,2014)。工程地质调查法操作方便,对于浅埋深且构造条件简单的情况下预测性较好,但是在构造条件复杂的深埋隧道中,工作难度大,准确性低(张路青等,2004); 超前导坑预报法探测结果准确直观,可预报距离长但施工成本较高。物探法主要分为地震探测法和地质雷达探测法,地震探测法可用来探测不良地质界面效果,预报距离长,但对于地质界面不规则的不连续体预测难度较大(刘志刚等,2003); 地质雷达探测法操作简便,探测效率高,但电磁波信号容易受到干扰,预测距离短(吴俊等,2003; 高阳等,2009)。超前取芯钻探预测法获取的结果更加可靠,通过岩芯鉴定能够准确把握前方地质体的特性,如遇软弱破碎带会发生取芯困难,难以摸清地质情况,而且钻探成本高,耗费时间长(何成,2010; 杨继华等,2019)。为综合多种超前预报方法的优点,高效精准地获取掌子面前方地层和岩体质量,需要一种结合钻机智能感知、定向钻进功能、取芯功能和物探于一体的超前智能钻探设备,对前方未知地层进行综合性的评估,追踪不良构造,针对获取到的岩芯资料和随钻测试信号进行综合评价,精确获取岩体力学参数和结构特征。

随着传感技术的发展,国内外学者开始使用钻探测试技术来评价地层岩性和岩体质量。Honer et al.(1977)使用空气冲洗旋转冲击钻进行钻进测试,测量了地层穿透率,发现该测试技术能够较准确解释地层岩性和质量。Gui et al.(1999)研究了仪表化钻井系统在黏土中钻进测试的有效性,结合测得的钻井参数分析了钻井地区土壤地层的形成历史; Fener et al.(2005)通过对露天矿等16个不同工地的不同地层进行研究,建立了回转钻机与岩层单轴抗压强度之间的关系模型。Mostofi et al.(2011)基于钻进过程中获取的钻进速率,钻头转速,钻头重量和钻头扭矩值以及钻头常数,建立了测井数据分析模型。岳中琦等(2002),岳中琦(2014)基于MWD系统自主研发了钻孔过程数字监测仪(Drilling process monitoring,DPM),在钻进过程中实时监测钻机的运行过程,快速有效地获取转速、压强和位移等随钻参数,能够为工程设计和管理提供有效数据。谭卓英等(2007,2008)利用钻孔过程监测系统进行了风化花岗岩地层钻进试验,提出了钻进比能、可钻性指标等参数来识别地层界面; 李宁等(2015)结合回转钻探和静力触探的优势,自主研发出WCS-50微机控制旋转触探仪,并结合室内试验结果,推导论证了岩体力学参数的计算公式(宋玲等,2011)。王琦等(2018),高红科等(2021)研制了多功能真三轴岩体钻探测试系统,进行了三向围岩作用下不同强度岩体的室内数字钻探试验,结合自主设计的金刚石复合片钻头,推导论证了岩石单轴抗压强度与随钻参数之间的计算关系。王玉杰等(2020)利用自主研发的多功能数字钻进测试系统进行室内试验,并基于金刚石钻头的破岩过程建立了岩石数字钻进参数与单轴抗压强度之间的预测模型。Wang et al.(2021)利用现场DPM技术对黄土地区200m深钻孔监测,对比分析了DPM钻速值与MWD穿透速率之间的不同。

国内学者在钻孔测试方面已经开展了较多研究,随钻测试技术使钻探直接获取地层强度成为可能,但目前为止国内还没有成熟的商业化钻孔监测系统,基于随钻参数的岩石物理力学性质测定没有相对统一的预测模型,且依赖于自制钻头和钻机设备。岳中琦的钻孔过程数字检测仪(DPM)被国内学者应用于岩石可钻性和地层分界的研究中(陈健等,2011; 曾俊强等,2017; 董方政,2019)。但是DPM监测不到钻孔过程中的钻头扭矩变化,具有一定的局限性。本文以水泥砂浆为研究对象,将自主研发的钻机智能感知系统与ZS-100钻孔取样机结合,通过设置不同的钻进参数,分析水泥砂浆与钻进参数之间的响应关系,并建立随钻参数与单轴抗压强度之间的预测模型,为超前智能钻探识别岩性提供技术支撑。

1 试验设计

1.1 试验装置

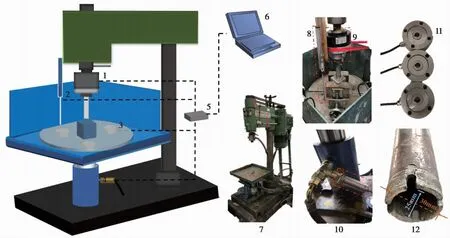

试验采用ZS-100型全自动钻孔取样机,该取样机最大功率为3kW,最大转速1450 r·min-1,可钻进深度最大达到300mm,可配合多种尺寸的取芯钻头进行岩石取样。钻孔取样机由动力驱动系统、顶缸系统、自动控制系统和固定装置组成。本次试验采用内径25mm,外径30mm的表镶金刚石取芯钻头,钻孔取样机上安装本团队自主研发的钻机智能感知系统,可对钻进过程实时详细监测,获取转速、扭矩、钻压、钻进深度等瞬态信号,并通过数据采集系统进行显示。

本团队研发的钻机智能感知系统主要由传感器系统和数据采集系统组成。传感器系统主要包括转速-钻压-扭矩传感器(SPT传感器)、压力称重传感器、位移传感器以及油压传感器。智能感知系统中各传感器安装位置如图1所示。

图1 钻孔取样机与智能感知系统

1.2 试验材料

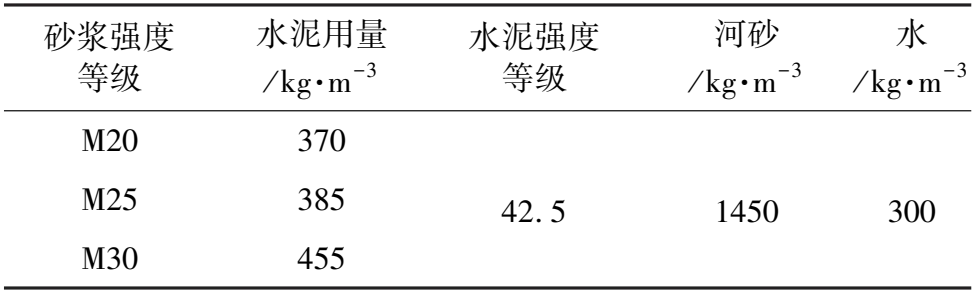

本研究采用的材料为不同强度等级的水泥砂浆试样。通过将水泥、河砂和水按一定配比混合成水泥砂浆,然后注入70.7mm×70.7mm×70.7mm型号的试样模具,待水泥砂浆试样终凝以后脱膜,养护28d后用于试验。本次试验中每种强度等级的水泥砂浆试样均制作两组,每组3个,水泥砂浆配比如表1所示。

表1 不同强度等级水泥砂浆配比

1.3 试验方案设计

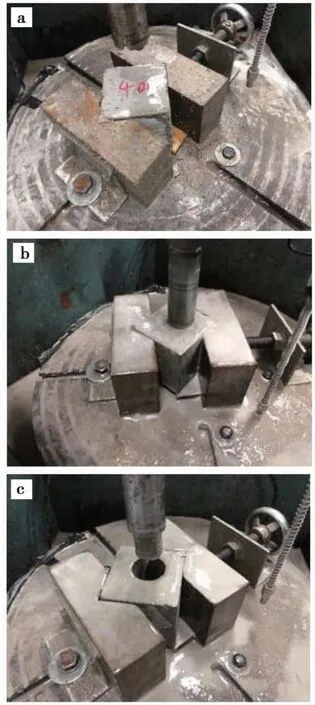

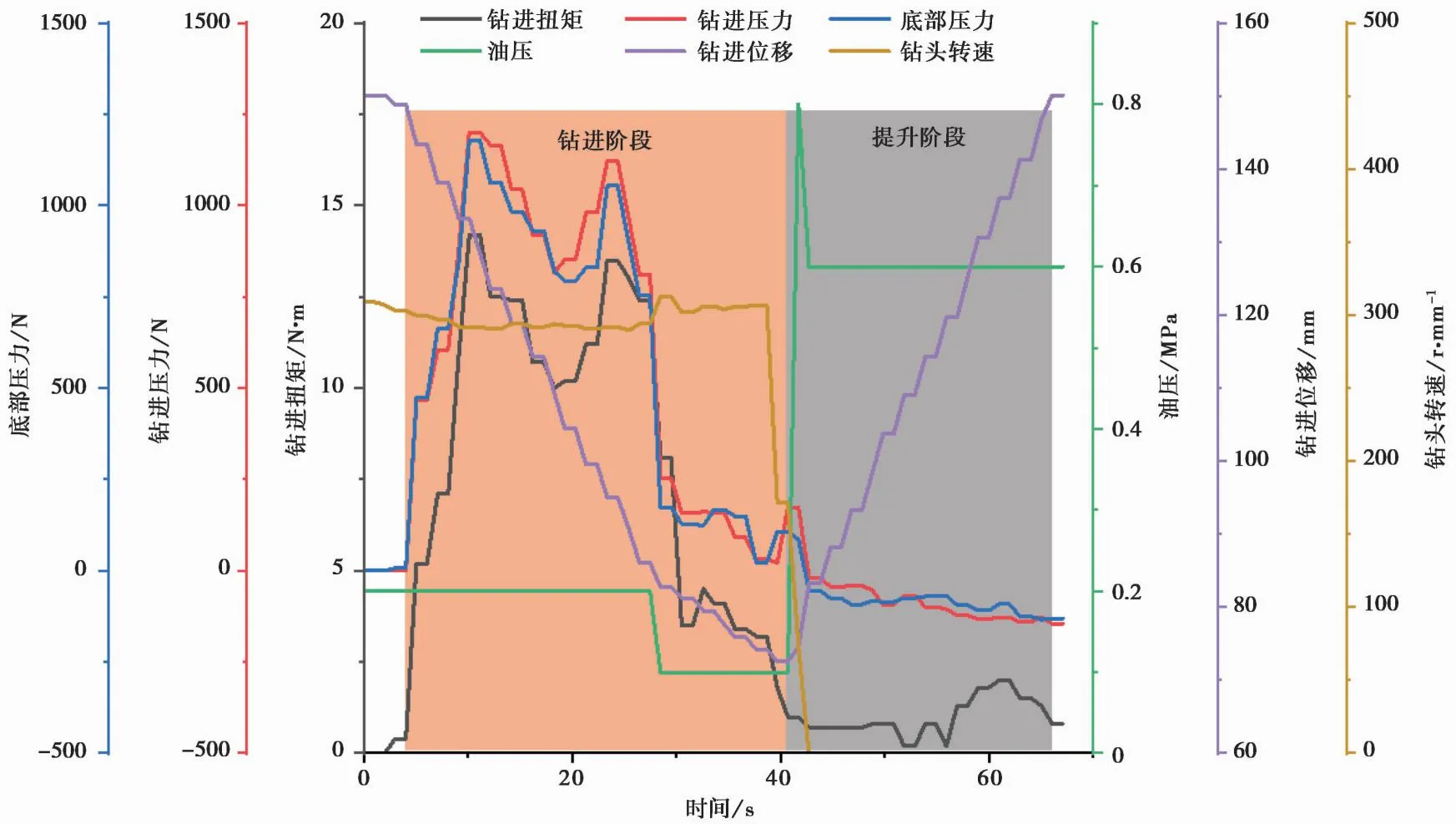

本次试验采用TAW-2000电液伺服岩石三轴试验机对不同强度的水泥砂浆进行单轴抗压强度测试,之后进行钻机试验。钻机试验中预先设置顶缸系统抬升速率为4mm·s-1,设置钻头转速N(300r·min-1、400r·min-1),采用控制钻头转速N,监测钻头扭矩T、钻进压力P、钻进速度V的试验模式。试样取芯钻进试验主要分为3个阶段:钻进准备阶段、钻进岩样阶段和提升钻头阶段,见图2。

图2 随钻试验阶段

2 试验结果分析

2.1 智能感知系统测试分析

通过钻机智能感知系统对试验全过程中各种随钻参数(钻进扭矩、钻进压力、钻头转速、钻进位移以及油压等参数)进行实时监测,分析不同阶段内各个随钻参数之间的响应特征,钻进试验结果如图3所示。本节以M25强度等级的水泥砂浆的钻进试验为例,验证智能感知系统的可行性。

图3 试验结束后的试样及岩芯

该试样的钻进过程参数变化曲线如图4所示,分析图中曲线变化可知,各个随钻参数的曲线变化主要分为钻进阶段和提升阶段。钻进阶段开始后钻头底部的金刚石接触并破碎岩石,此时钻进压力、底部压力和扭矩曲线迅速升高,并在后续的钻进过程中持续增大; 从转速曲线中可以看出钻头转速在钻进刚开始会略微下降,之后稳定在300r·min-1左右; 当钻进到最后的10mm时,由于油缸上升行程有限,当油缸上升至一定高度后,提升速率会变慢,油缸油压由0.2MPa减小为0.1MPa,钻进压力和扭矩都迅速减小,此时的钻进位移曲线斜率减小,钻进速率降低; 试样被钻穿后进入提升阶段,油压瞬间从0.1MPa升为0.8MPa,之后稳定在0.6MPa,扭矩和钻进压力在这个阶段持续减小,从钻进位移曲线可以看出钻头提升速度相对稳定。

图4 M25强度等级砂浆随钻参数变化曲线

从图4中的钻进压力曲线和底部压力曲线可以看出,固定平台下方安装的3个称重式压力传感器和SPT传感器监测到的数值大小以及变化情况基本相符,验证了SPT传感器中钻进压力监测结果的准确性,为了统一结果分析中钻进压力的取值,后续的钻进压力均采用后者。

2.2 强度等级对随钻参数的影响

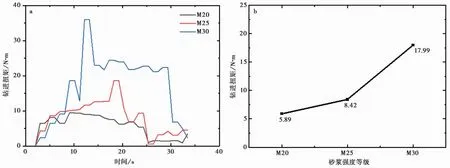

以钻头转速为400r·min-1的试验结果为例,从图5a中分析可得,钻头接触试样后,钻头底部的金刚石开始破碎岩样,钻进扭矩逐步增大,并且砂浆强度越高,钻进扭矩峰值越高; M20强度试样开始钻进后钻头受到的扭矩在3s内迅速增大到一个稳定值并在一定范围内上下波动; M25强度试样钻头受到的扭矩在钻进开始后的5s内逐渐增加,扭矩达到峰值后变化幅度不大; M30强度试样的钻进过程中,扭矩先以较慢的速度增大,增大到峰值37.6N·m后减小至25N·m,并稳定波动。图5b是M20、M25、M30 这3种强度等级试样钻进过程中钻头的平均扭矩值,可以看出砂浆强度等级越高,钻进扭矩值越大。

图5 不同强度等级下钻进扭矩的变化曲线

分析图6a可以看出,钻头接触到岩样之后,钻进压力开始逐渐增大,增大到一定数值之后便稳定在一定范围内波动。水泥砂浆试样强度等级越高,钻进压力的峰值越高,稳定波动时间越长; 图6b是M20、M25、M30 3种强度等级试样的钻进过程中钻头受到的平均钻进压力值变化曲线,从图中可以看出,水泥砂浆强度等级越高,钻进压力值越大。

图6 不同强度等级下钻进压力的变化曲线

分析图7a可以看出,砂浆强度等级越高,穿透岩样所需要的时间越长,钻进速率也越小,这是由于砂浆试样内部河砂颗粒之间黏聚力更大,钻头表面金刚石更不易断开河砂颗粒之间的胶结。值得注意的是M20和M25强度的砂浆试样单轴抗压强度数值相差较小,所以两者钻进速率相差并不大,而M30强度的砂浆试样钻进速率较M20强度的砂浆试样钻进速率下降了7.3%,这表明水泥砂浆强度对钻进速率的影响显著。

图7 不同强度等级下钻进速率的变化曲线

2.3 转速对随钻参数的影响

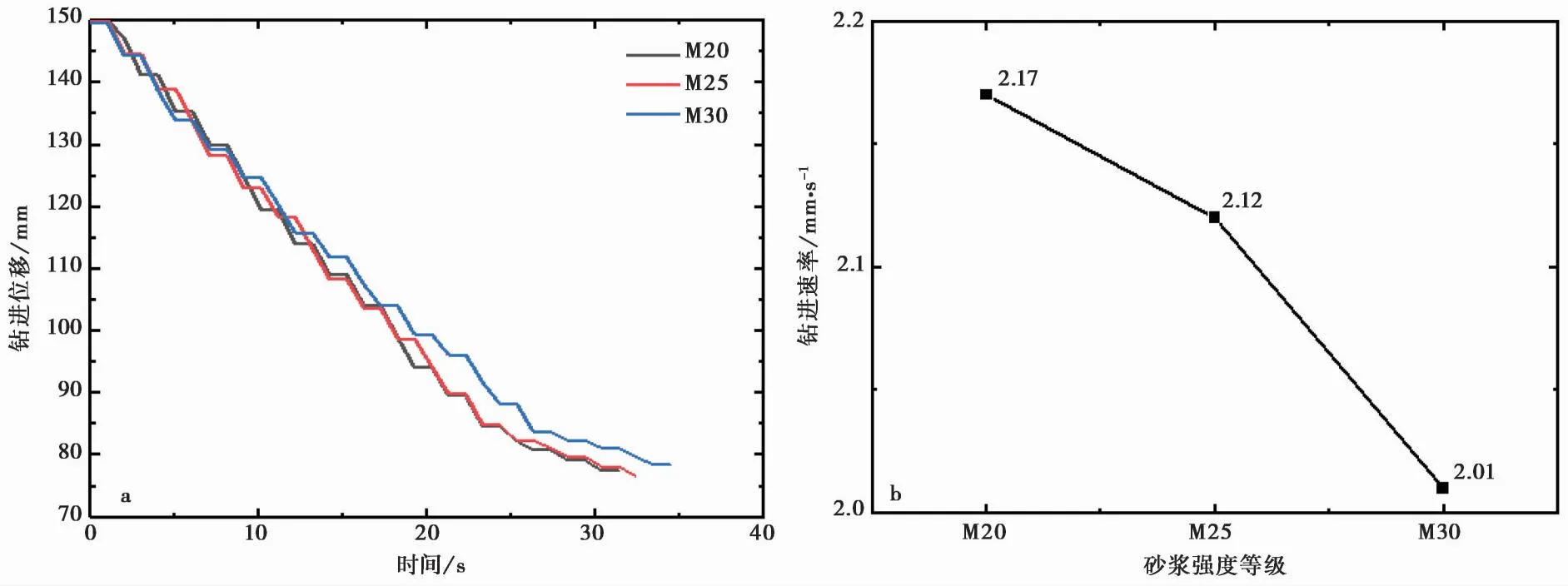

钻头转速是非常重要的钻井参数,不同工况下采用合适的钻头转速会大大提高钻进效率,降低钻头的磨损。为了探究不同转速钻进工况下随钻参数的不同响应,本节以强度等级为M30的水泥砂浆试样钻进试验结果为例,详细分析钻进扭矩、钻进压力、钻进位移、钻进速率等随钻参数与转速之间的响应关系。

从图8a中可以看出,钻头转速在刚接触到试样后略微减小,但后续仍然稳定在初始设定值附近,因此可近似看成按初始转速稳定钻进。分析图8b可知,300r·min-1转速条件下钻进扭矩峰值和平均值均略高于400r·min-1转速条件下的测试结果; 300r·min-1下钻进扭矩的波动比400r·min-1下钻进扭矩的波动变化大,这主要是由于水泥砂浆试样的不均匀性导致; 图8c中表明400r·min-1转速条件下的钻进压力峰值和平均值更高; 分析图8d可以发现,在试样钻进过程中,钻进速率先以较大值稳定,在30s左右降低为较小值直至钻进结束。

图8 不同转速下各随钻参数的变化曲线

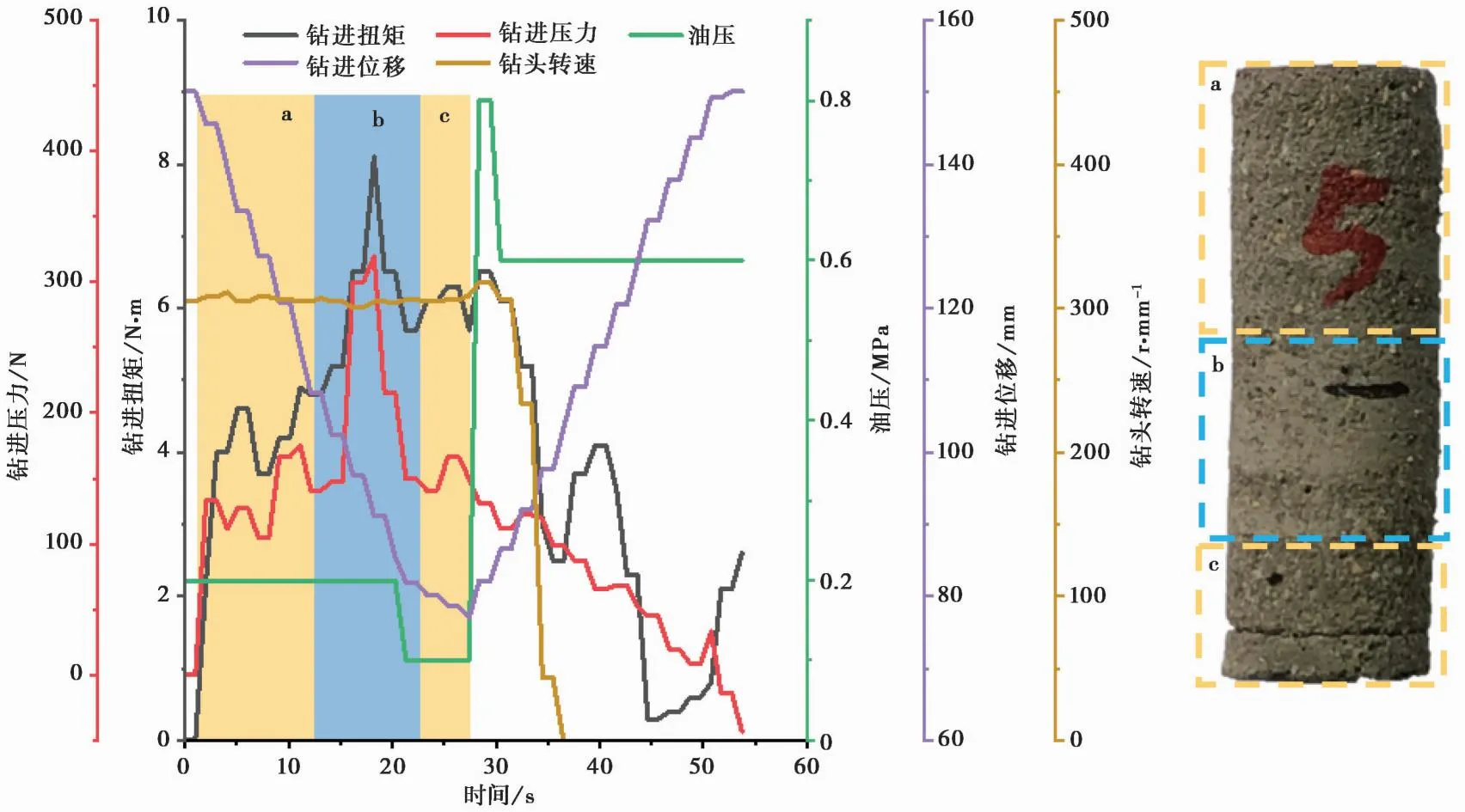

2.4 岩芯特性匹配性分析

由于地质体的复杂性和未知性,单纯使用不取芯钻进很难准确获取地层参数,因此,将随钻参数和岩芯特征结合起来(图9),是一种既方便又准确的评价手段。本节将以M20强度等级的试样钻进试验为例,分析随钻参数变化情况与岩芯的特性匹配。

图9 随钻参数变化曲线与岩芯匹配图

该水泥砂浆试样在制作过程中由于过度振捣导致上部水泥砂浆密度较低从而出现分层现象,根据岩芯表面状态将钻进过程分为a、b、c 3个阶段,分析图中不同阶段的随钻参数的变化。钻进开始后即进入a阶段,钻头底部金刚石开始破碎试样,河砂颗粒在金刚石作用下从原样剥离,被冲洗液携带出钻孔,试样顶部可清楚看到有河砂颗粒冒出,此阶段钻进扭矩和钻进压力迅速增大,到达稳定值后小幅度波动,该阶段钻进速率为3.22mm·s-1,a段的岩芯表面略微粗糙,可以看到河砂颗粒分布在岩芯表面; 钻进到b阶段以后,钻进扭矩和钻进压力迅速增大,均在18s附近达到峰值,之后持续下降,钻进速率降低为2.39mm·s-1,b段的岩芯表面从上到下呈现从光滑到粗糙的过程,岩样表面河砂颗粒分布较少,较为密实; 钻进到c阶段,钻进扭矩和钻进压力较小幅度上下波动,钻进速率降低为0.66mm·s-1,c段的岩芯表面同a段一样。

通过分析岩芯表面特征和随钻参数的变化,可以发现随钻参数的变化情况与岩芯变化高度匹配,证实了智能化钻探监测系统的精确性和有效性,为后续工程实践打好坚定的基础。

2.5 随钻参数与单轴抗压强度之间的关系

常规获取岩体单轴抗压强度的方法耗时较长,而且取得的岩芯脱离了原本的地应力,结果与真实值有一定的差距。本次试验基于钻头初始转速为400r·min-1,固定平台上升速率为4mm·s-1的试验条件,发现随钻参数变化与试样的强度影响关系密切,采用y=a×xb型指数函数对随钻参数与单轴抗压强度Rc进行拟合,拟合结果见表2。

表2 单轴抗压强度预测模型

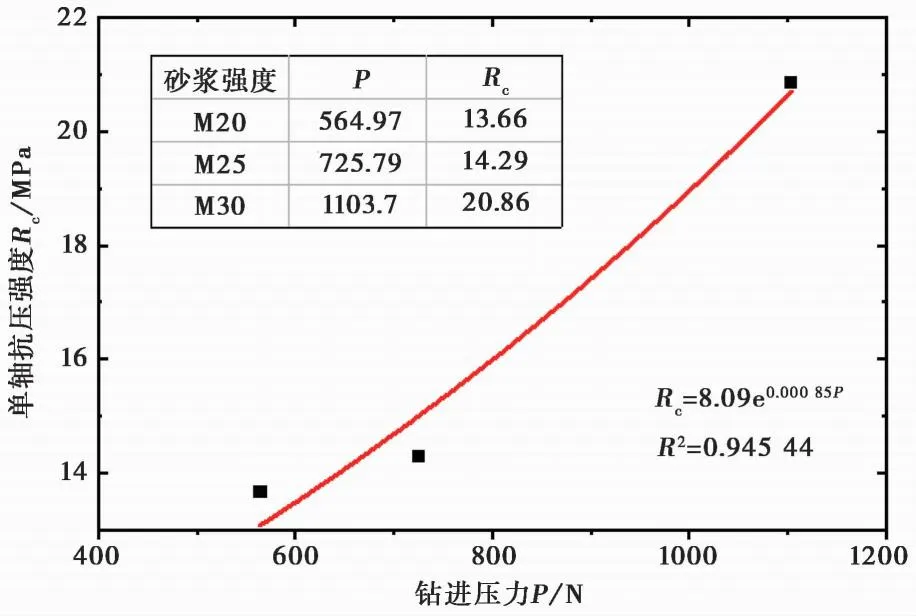

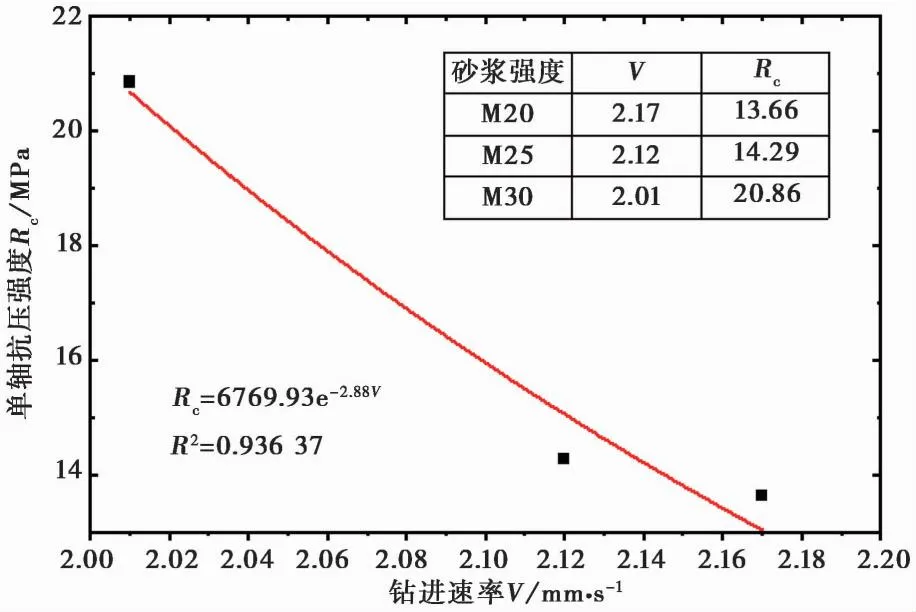

分析图10可知,钻进扭矩随着试样单轴抗压强度的增大而增大,两者呈现指数函数关系; 分析图11可知,钻进压力随着试样单轴抗压强度的增大而增大,两者也呈现指数函数关系; 图12中的曲线表明钻进速率随着单轴抗压强度的增大而减小,两者之间存在指数函数关系,拟合结果(式(2))与岳中琦(2014)的关系式(式(1))相符,表明预测结果具有说服性。

图11 钻进压力与单轴抗压强度的拟合曲线

图12 钻进速率与单轴抗压强度的拟合曲线

Rc=ae-bVDPM

(1)

式中:a和b为统计常数,随钻机类型和功效与钻头大小和磨损情况的变化而变化。

Rc=6769.93e-2.88V

(2)

式中:V为钻进速率;Rc为单轴抗压强度。

3 结 论

本文基于钻机智能感知系统钻机试验,监测钻孔取样机在不同强度等级的水泥砂浆试样的钻进过程中各随钻参数的响应情况,并结合岩芯进行分析,建立了随钻参数与试样单轴抗压强度之间的预测模型,主要结论如下:

(1)以M25强度等级砂浆试样为例,分析钻进过程各随钻参数响应情况,发现岩芯表面特征与各阶段随钻参数变化情况相匹配,验证了SPT传感器体积小、功能大、精确度高等优点。

(2)在初始试验条件相同的情况下,水泥砂浆试样强度等级与随钻参数的响应高度相关,强度等级越高,钻进速率越低; 钻头受到的扭矩和钻进压力越高; 强度等级相同的试样在钻头转速为300r·min-1和400r·min-1的工况下,扭矩和钻进压力平均值接近,随钻参数没有明显的规律性。

(3)基于扭矩、钻进压力和钻进速率3个随钻参数的监测结果,建立了砂浆试样单轴抗压强度与随钻参数之间的预测模型,通过拟合发现,随钻参数与单轴抗压强度呈指数关系。