文昌油田群珠江组储层保护修井液的优化研究与应用

何瑜宁,程利民,卢 辰,彭东宇,韩云龙

(中海石油(中国)有限公司 湛江分公司,广东 湛江 524057)

油气井施工的每一个环节—钻井、完井、修井、开采及增产措施,都可能会使地层产生损害,影响产能[1],尤其在低油价的严峻形势下,为降低开发成本[2]、提高油井产能和采收率、实现油藏有效开发,后期修井液的成本和功效具有重要作用。完井液、修井液是指钻开油层到生产各个工序中使用的各种流体的总称,完井液技术在保护储层的钻井工艺技术中扮演着非常重要的角色,其主要作用有平衡地层压力、保护储层减少对储层的伤害、维持清洁保障防腐等[3],而修井作业是提高采收率、增加单井产量、延长生产周期的重要措施[4]。目前动管柱修井作业多沿用完井液体系,但随着油气田的持续开发,地质油藏条件不断发生变化,导致完井液体系在后期修井过程中适用性变差,难以满足储保、修井及低油价形势要求[5]。针对文昌油田群珠江组存在的黏土水化膨胀、分散运移导致储层渗透率降低、修井作业过程中漏失量大、成本较高、修井后存在平均约5%的产能损失、产油恢复期延长、修井液添加剂使岩石表面润湿反转导致含水跃升等问题[6],分析造成储层伤害原因,对现有的完井液与修井液体系进行性能对比,优化成本的同时并具备优异的储层保护能力,研究优化完井液与修井液体系的适配性,达到替代补充、保护储层、降本增效的目的[7-8]。

1 文昌油田群珠江组储层特征

1.1 孔渗特征及岩石物性

文昌油田群开发的珠江组,储层为珠江组一段和珠江组二段。珠江组一段[9]上部为浅海相沉积,储层主要为滨外砂坝、局部为浅海席状砂,颗粒细,泥质含量较高,达19.2%~31.1%,物性相对较差,岩心平均孔隙度25.6%~29.5%,平均渗透率19.3~57.9 mD,多为高孔、中低渗储层。珠江一段中下部中临滨砂坝为高孔、高渗储层,下临滨大多为高孔、中低渗储层。中临滨岩心孔隙度平均为29.6%~31.5%,渗透率平均为200.6~14 78.0 mD;下临滨砂坝储层以石英砂岩和长石石英砂岩为主,少量岩屑长石石英砂岩,砂岩中泥质杂基含量较高,平均7.3%~25.1%。珠江组二段为潮汐滨海相,储层主要砂坪,多为高孔、中高渗储层。储层以岩屑长石石英砂岩、长石石英砂岩为主,砂岩中泥质杂基含量很低,平均0~3.8%;砂岩主要为钙质胶结[10],局部方解石胶结物富集,形成致密胶结钙质砂岩。自生矿物总含量较低,主要为海绿石、黄铁矿、少量高岭石,局部生屑十分丰富,含量高达20%~30%。

1.2 储层敏感性及伤害原因

ZJ1-3U和ZJ2-1U油组速敏程度为弱速敏,修井过程中修井液的漏失基本不会引起储层速敏性反应。ZJ1-3U和ZJ2-1U油组具有中偏强~极强的水敏性,其临界矿化度为8 980 mg/L,低矿化度的水侵入储层会对储层造成较大的伤害。因而,修井过程中需增强修井液的抑制性,且修井液的矿化度不低于8 980 mg/L。ZJ2-1U油组表现为中偏强的酸敏性,岩心本身较疏松,且胶结物基本为碳酸盐,酸敏性实验过程中,可能使胶结物溶解,破坏储层骨架结构导致呈现中偏强的酸敏性,若采用酸性修井液进行重复修井作业,也可能会破坏储层骨架结构,造成储层渗透率降低。ZJ1-3U和ZJ2-1U油组表现为弱的碱敏性,因而修井过程中应避免采用高pH的工作液进行修井作业。

总的来说,储层伤害主要体现在两个方面:①入井流体与储层不配伍造成的储层伤害:包括与地层中敏感性矿物发生反应造成孔喉堵塞,形成水锁使有效渗透率降低,岩石表面润湿性发生变化,甚至润湿反转造成油相渗透率降低等;②入井流体与地层流体不配伍造成的储层伤害:包括结垢堵塞、乳化堵塞和细菌堵塞等。

2 现有完井液性能及应用效果

现用隐形酸完井液[11]体系是在传统碱性完井液基础上发展起来的以储层保护为主的弱酸性完井液体系,主要包括封隔液、射孔液、清洗液、填充液等工作液,其主要由清水或盐水加黏土稳定剂、隐形酸螯合剂HTA、防腐杀菌剂、密度调节剂等组成,基本配方为1 m3过滤海水+25 g/m3PF-HCS+10 kg/m3PF-HTA+15 kg/m3PF-CA101+加重剂。

隐形酸可以解除各种滤液不配伍产生的无机垢、有机垢沉淀,能溶解屏蔽环、滤饼,并能防止高价金属离子二次沉淀堵塞和损害储层,具有优异的储层保护作用。

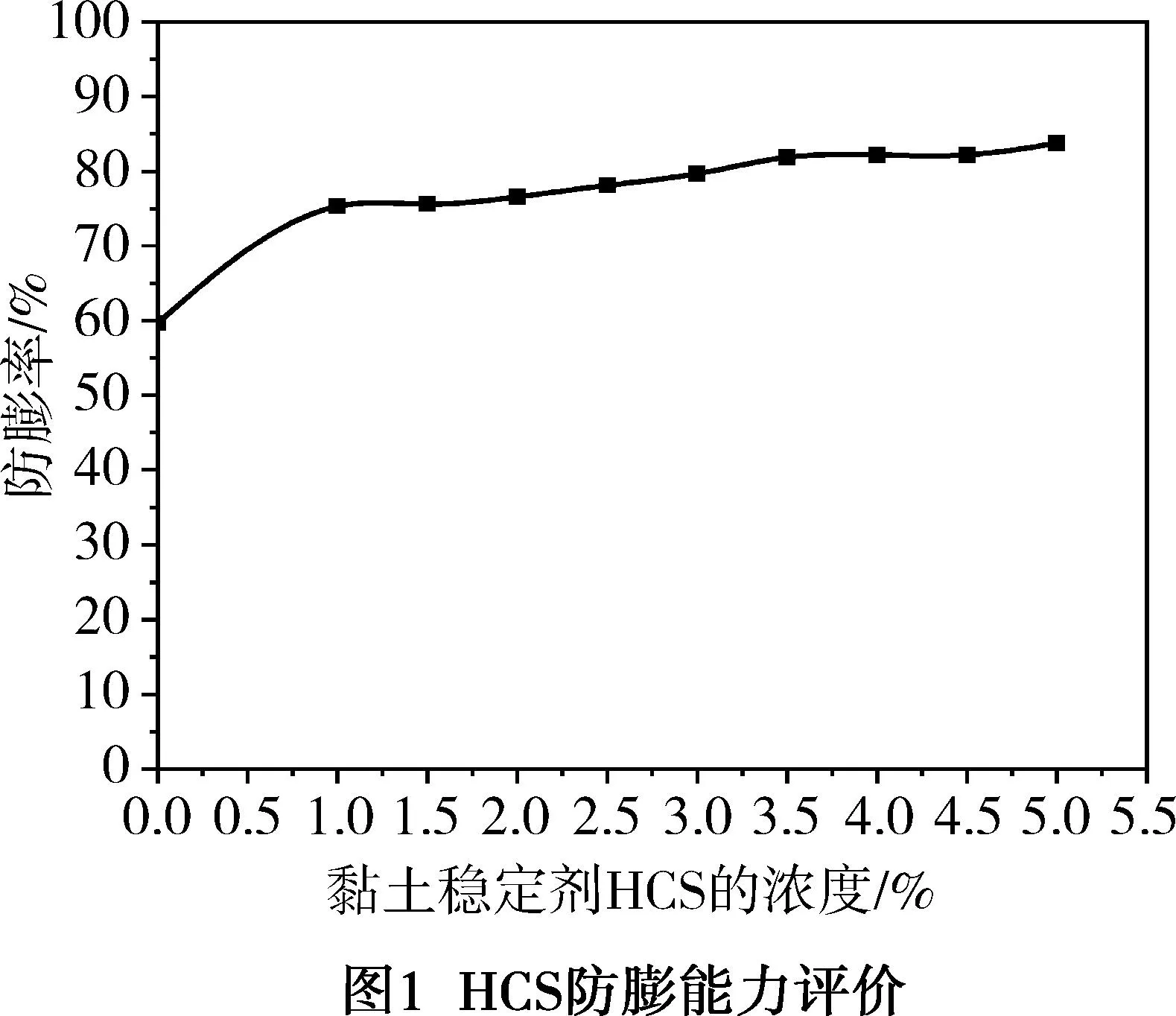

其中HCS可对黏土矿物的易水化膨胀性进行抑制(见图1),并对充填微粒吸附桥联防止其运移,HTA可对酸溶性屏蔽暂堵材料的溶解以及对各种有机无机物沉淀和对有机大分子的溶蚀作用来进一步改造地层(见图2),提高储层渗透率,达到增产增效的目的。

实验表明,HTA在加量达到0.3%时,对无机盐沉淀的酸溶率即可达100%,而HCS有利于防止黏土水化膨胀、运移,以及消除前期作业中滤液产生的沉淀,其在油砂上达到饱和吸附时的浓度为1.5%~2.0%,因此完井液中的PF-HCS加量为1.5%,与储层首次接触的射孔液中HCS的加量为2.0%。表1和图3为传统隐形酸完井液在文昌油田群的应用效果。

表1 无固相隐型酸完井液体系在文昌油田群应用效果

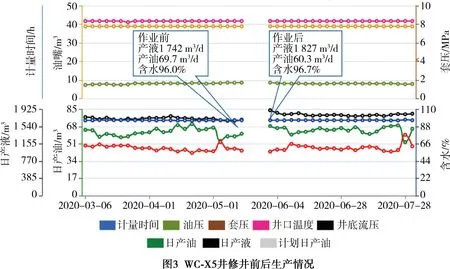

由图3可以看出,WC-X5井采用隐形酸进行检泵修井作业,修井后产液量和含水率小幅上升,应用表明,隐形酸修井液具有弱酸性,能对地层污染和钙垢起到一定的解除作用,疏通了储层流动通道,使得产液量和含水率小幅度上升,油量小幅减少,总体来看,修井液应用效果良好,但存在含水上升的风险。

3 修井液体系优化

南海西部海域推广应用的修井液体系主要有清洁盐水体系、隐形酸体系、改良隐形酸体系、PRD体系及聚胺修井液体系等,各体系成本相差较大。文昌油田珠江组修井液体系主要沿用前期隐形酸完井液体系,修井作业过程中漏失量大、成本较高、修井后存在平均约5%的产能损失。后期需进一步控制修井液成本,提高修井液储层保护效果,增加修井后产能恢复率。

3.1 修井液处理剂成本对比

黏土稳定剂成本约占整个修井液体系成本的50%~60%,表2为常用黏土稳定剂成本(估算参考)。从表2可以看出,HCS成本较高,HCOOK和KCl单方成本要远低于其它黏土稳定剂。若HCS可代替,修井液成本预计可降低30%~40%。

表2 黏土稳定剂成本核算表

3.2 黏土稳定剂性能对比

对常用的几种黏土稳定剂进行了筛选和评价,优选出防膨性好、成本低、与地层流体相配伍的黏土稳定剂来代替HCS,以降低修井液成本,实验结果如图4所示。

由图4可知,随着黏土稳定剂浓度的增加,防膨率逐渐升高,当达到一定浓度时,防膨率基本不再发生变化,不同黏土稳定剂的临界浓度(添加剂的最佳浓度)不同;KCl的防膨率要优于其它添加剂,且当其浓度达到2.0~2.5%时,防膨率达到了88%,防膨率趋于稳定。

3.3 配伍性评价

针对文昌油田群珠江组储层特点,现对已应用的隐形酸完井液体系进行优化,使用KCl代替HCS黏土稳定剂降低使用成本,并对其综合性能进行评价,以期达到替代补充、降本增效的目的。现对完井液配方进行优化为:1 m3过滤海水+25 kg/m3KCl+10 kg/m3PF-HTA+15 kg/m3PF-CA101,对其进行配伍性评价,结果见表3。

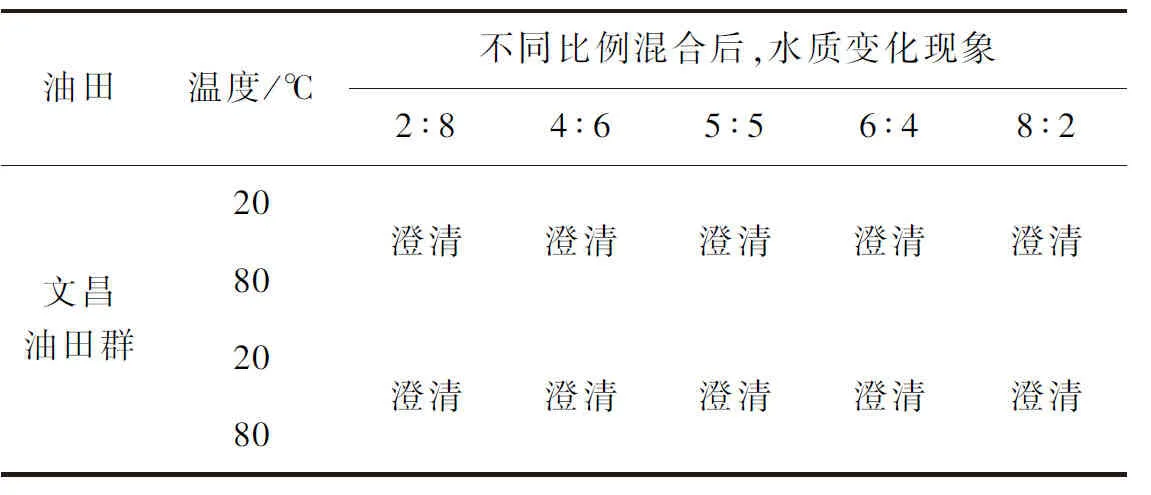

由表3可知,将优化后体系与文昌油田地层水进行不同比例混合后,均保持澄清状态,表明该体系与地层水配伍性良好。

表3 优化后体系与地层水配伍性实验

3.4 腐蚀性评价

采用挂片腐蚀实验考察优化后体系对管线、设备的腐蚀情况。实验结果如表4所示。

由表4可知,优化后体系对油管钢的平均腐蚀速度为0.075 7 mm/a,小于石油行业标准,防腐效果良好。

表4 优化后体系腐蚀实验评价结果

3.5 储层保护效果评价

实验选用文昌油田群珠江组岩心进行储层保护实验,所用配方1为常规完井液体系,配方2为优化后的体系。配方1:1 m3过滤海水+25 kg/m3PF-HCS+10 kg/m3PF-HTA+15 kg/m3PF-CA101;配方2:1 m3过滤海水+25 kg/m3KCl+10 kg/m3PF-HTA+15 kg/m3PF-CA101。实验结果如表5所示。

从表5可以看出,配方2体系配方岩心渗透率恢复值高于配方1体系,说明优化后的体系储层保护效果优于优化前完井液体系。

4 修井液现场应用效果

优化后的修井液体系成本较原来降低约48%,目前已在文昌油田群应用累计10井次以上(见表6),取得了较好的应用效果,控制产油恢复期在3 d以内,含水率均恢复到修井前水平,并且和以往修井液配方相比,10口井累计节约成本200余万元。

表5 体系优化前后储层保护实验结果

表6 体系优化前后现场应用情况

5 结论及建议

1)结合文昌油田群珠江组储层敏感机理,以及修井液使用过程中存在的成本高、产能损失大等问题,对前期使用的完井液与修井液性能进行了对比分析。2)结合修井液使用成本,对现有完井液体系进行了性能和成本优化,优化后的修井液体系防膨率得到提高、与地层水配伍性良好,岩心伤害渗透率恢复值达96.7%以上,具有优异的储层保护效果。3)优化的修井液体系现场应用后,成本较原来降低约48%,控制产油恢复期在3 d以内,和以往修井液配方相比,10口井累计节约成本200余万元,具有重要的推广应用价值。4)优化后的修井液体系尚未进行钻井液、水泥浆配伍性实验,盐类的加入会使钻井液pH降低或发泡,影响钻井液性能,而过量的KCl会使水泥浆的流变性、稠化时间等综合性能受到影响,还需进一步实验研究和确定。