8101 综放工作面搬家期间防灭火技术实践

史立波

(山西保利裕丰煤业有限公司,山西 临汾 042100)

煤矿火灾是矿井开采面临的众多灾害之一[1]。综采放顶煤技术在我国已经普及,为开采厚煤层及特厚煤层提供技术支持,开采效率大幅提高,煤炭产量极大提高,综采放顶煤技术在有自燃倾向煤层的矿井得到广泛应用。同时也存在采空区遗煤回收不彻底及放顶不完全等现象,采空区留有遗煤,当采空区漏风、热量积聚条件合适后就可能引发采空区遗煤自燃问题,影响矿井安全生产[2-4]。本文结合煤峪口煤矿8101 工作面煤层赋存特征,针对易自燃区域采取有效的防灭火措施,杜绝长时间处于氧化带中的煤体发生自燃。

1 矿井及工作面概况

煤峪口煤矿地处大同市云冈区口泉乡,井田东西长约4.23 km,南北宽约1.22 km。矿井位于大同煤田东北部,井田面积5.184 9 km²,开采深度由1550 m 至725 m。属于高瓦斯矿井。

8101 工作面位于煤峪口矿一盘区,开采C3-5#煤层,东部为实体煤,南部为一盘区辅运大巷、回风大巷及皮带大巷,西部为泵站硐室和瓦斯抽采硐室,北部为煤峪口煤矿矿界。工作面走向可采长度为787 m,倾向长度为151.5 m,煤层厚度为9.1~36.3 m,煤层平均厚度为17.4 m,平均倾角为4°。采煤工艺采用走向长壁后退式综合机械化低位放顶煤工艺,机采高度为3.8 m,平均放煤高度为13.6 m,采放比为1:3.58。工作面300~420 m 段煤层为全岩,于是在工作面435 m 处开掘第二切眼,工作面搬家到恢复生产预计停采2 个月。

C3-5#煤层具有自然发火倾向性,煤层自然发火等级鉴定为Ⅱ级,属于自燃煤层,最短自然发火期测定为82 d。8101 工作面为首采综放工作面,开采期间绝对瓦斯涌出量为5.7 m3/min。

2 CO 浓度升高原因分析

8101 工作面采用综采放顶煤开采工艺,上覆4#煤层冒落至工作面采空区,形成底板遗煤和高位遗煤同时存在的立体分布形式,采空区遗煤多、易氧化。

8101 工作面二切眼搬家期间,工作面无法推进,工作面氧化带长期停滞在一定范围内,导致采空区遗煤氧化升温。

8101 工作面区域存在多条断层,工作面推进速度慢,采空区遗煤自燃可能性大。

经过勘查发现,工作面开采区域内存在多条漏风通道,导致采空区漏风量增加,在遗煤附近形成了较好的供氧条件,加快煤氧化反应速度。

3 自燃煤层综合防灭火技术

为防止8101 工作面搬家、准备期间,工作面因内因、外因发生火灾,保证工作面搬家工作顺利进行,制定了自然发火预测预报技术、注氮防灭火技术、上下隅角建立封堵墙及均压通风防灭火技术等[3]。

3.1 自然发火预测预报技术

使用KSS-200 型束管采样监测系统,在工作面进风巷布置3 趟束管采样器,回风巷布置4 趟束管采样器。进风顺槽第一路铺设至深入采空区50 m,第二路铺设至距第一路出口50 m 处,第三路铺设至距第二路出口50 m 处;回风顺槽第一路铺设至工作面上隅角,第二路铺设至深入采空区50 m,第三路铺设至距第二路出口50 m 处,第四路铺设至距第三路出口50 m 处。束管外加装保护套,吊挂在巷道中部,每米绑扎一处。采空区气体成分测定范围距工作面大约150 m 之内,测点间距50 m。每天进行取样化验分析,并安排专人巡检管路,用球胆(气囊)对各个采样点取气,送至色谱站分析测定。束管布置如图1。

图1 8101 工作面束管布置示意图

结合现场实际观测数值及划分采空区“三带”原理,回风顺槽侧散热带宽度为33.5 m,氧化带宽度为116.5 m,氧化带之后为窒息带;进风顺槽侧的散热带宽度为47.5 m,氧化带宽度为118.5 m,氧化带之后为窒息带。

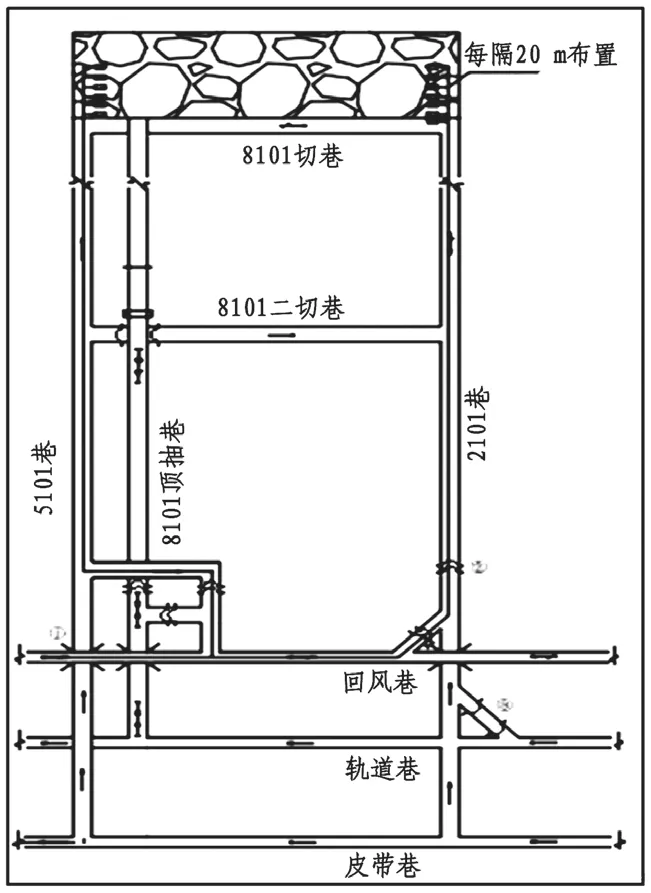

8101 工作面搬家停采前100 m,在现有束管监测点基础上,在上、下两顺槽各增加3 个监测点,再将原有束管由40 m 步距调整为20 m,将工作面深入采空区束管监测系统监测点调整为每20 m 布置一个采样点,如图2 所示。回撤期间重点监测回风流中CH4、CO、温度等变化,同时对异常区域进行人工采样,采样周期每日由专人负责取样,通过色谱分析仪进行分析,根据分析数据适时调整防灭火措施。

图2 8101 工作面回撤期间束管布置图

3.2 注氮防灭火技术

煤的自燃是复杂的氧化反应,提供充足氧气是煤自燃的必要条件。注氮防灭火技术就是向采空区大量注入高浓度氮气,因为空气的密度小于氮气,因此注入的氮气会渗入到煤体的裂隙表面,将裂隙中的氧气驱替出来,导致煤体表面吸附的氧气量降低,抑制氧化放热反应出现[5]。在注入大量氮气之后,采空区内氧气浓度大幅下降,氮气浓度迅速升高,在内部形成一个氮气隔离层,能够有效隔绝空气,避免遗煤和氧气直接接触。注氮的同时,控制温度在15 ℃左右,这样煤体氧化反应产生的热量可以被经过的氮气有效吸收,从而降低了煤体的温度,能够避免出现煤体自燃现象。

8101 第二切巷搬家准备期间,将工作面调整为5101 巷进风、2101 巷回风的倒回风系统,故需在5101 巷建立注氮系统,并在注氮支管加设三通阀门,采用“埋管迈步式注氮工艺”埋设4 趟注氮管路深入采空区。4 趟注氮管路出口分别布置在280 m、270 m、250 m、200 m,对应深入采空区出气口为20 m、30 m、50 m、100 m,进行多点注氮。注氮流量不小于1350 m3/h。注氮系统布置如图3。

图3 8101 工作面注氮系统布置示意图

3.3 工作面上下端头封堵

构筑隔离墙可以减少采空区漏风的范围,从而达到预防采空区自然发火的目的。

在工作面停采前30 m 时,每推进5 m 在工作面上下端头用黄土袋封堵一次。工作面停采后,在2101 巷及5101 巷端头用黄土袋构筑一道封堵挡风墙,厚度为50 cm,墙体靠近煤壁及端头支架,构筑墙体至顶板高度。在构筑好的墙体喷涂厚度不少于2 m 的瑞克材料进行密封,工作面支架后背梁及支架空隙也喷涂瑞克材料进行封堵处理。

3.4 均压通风防灭火技术

均压防灭火技术是利用调压设施,改变漏风区域压力的分布,控制漏风,实现抑制遗煤自燃、惰化火区或熄灭火源的目的[6-8]。

优点:增加进风侧风流压力,减小回风侧风量,同时增加通风阻力;本质是:增加阻力,减少风量,改变压力分布,达到调压的目的。

8101 工作面回采期间为“U+I”式通风方式,即2101 巷进风、5101 巷回风、顶抽巷为抽放巷道。因外部漏风影响,8101 工作面采用均压通风,具体均压通风系统:

在5101 巷距5101 回风绕道口上风侧大于5 m处构筑1 座均压密闭,密闭前安设6 台FBD №8.0(2×75 kW)型均压风机,配套6 趟Φ800 mm 铁风筒,风筒穿过密闭为工作面供风。密闭上留设一根Φ50 mm 钢管,内布置皮托管,一端布置密闭外侧并安装水柱计,另一端布置于密闭内侧,在均压期间用于进风巷压力值的观测。

在2101 巷以里15 m 处构筑2 道均压调节风门,调节风门为双扇门,上部留设调节窗。左侧调节窗尺寸为0.6 m×2 m,右侧调节窗尺寸为0.8 m×2 m。在调节风门墙垛留设一根Φ50 mm 钢管,内布置皮托管,一端布置在外道门外墙侧并安装水柱计,另一端布置于里道风门以里,在均压期间用于回风巷压力值的观测。通风系统图如图4。

3.5 阻化剂防灭火技术

阻化剂用于矿井火灾治理已被广泛使用。阻化剂种类大致有:无机盐水溶液、氢氧化钙阻化剂、凝胶、表面活性剂等。阻化剂防灭火技术就是预防工作面巷道顶板自燃,回采工作面浮煤区域、采空区、回采巷道煤壁升温区域以及其他温度异常区域延迟自燃,给黄泥灌浆提供充足时间,或者有发火征兆的区域尽快进入采空区深部(窒息带)。

由于氯化物阻化剂溶液吸水性强的特点,选用MgCl2作为矿井防灭火阻化剂。工作面停采后,对工作面以及头、尾端头外露煤体进行阻化剂喷洒,覆盖全断面。8101 二切眼准备前,对二切眼全巷道进行阻化剂喷洒,全面覆盖外露煤体。

3.6 阻化剂防灭火技术

凝胶防灭火技术就是用基料和促凝剂按一定比例混合配成水溶液后,发生化学反应形成凝胶。凝胶中含水量可达90%,在一定时期内能有效地阻止煤炭自燃。基料与促凝剂刚接触时,具有很好的流动性,可以充分渗透到煤体缝隙中,形成凝胶后,有固定性,能堵住漏风通道,煤炭因缺氧不能自燃。形成凝胶的化学反应为吸热反应,成胶后水分的蒸发也会吸收热量,从而使煤体温度下降,阻止或延后煤炭自燃。配好的凝胶水溶液喷洒在煤体表面后大大减少了煤体与空气的接触面积,使煤与氧气隔绝,降低了煤炭自燃性。

为了达到最佳的防灭火效果,工作面停采期间,对工作面以及上、下端头外露煤体及裂隙进行喷洒及压注凝胶溶液直至覆盖全断面。

4 工作面搬家期间防治效果

1)8101 工作面回撤期间,8101 工作面计划配风为1400 m3/min,二切眼配风680 m3/min。8101工作面实际配风量2236 m3/min,回风2303 m3/min,二切眼实际风量720 m3/min。8101 工作面进风顺槽均压风门压差32 mmH2O,回风顺槽均压风门压差76 mmH2O。由于将原有通风方式改变为均压通风方式后,进风巷与回风巷压差变小,减小采空区外部漏风,从管理上为采空区防灭火工作创造了有利条件。

2)工作面停采搬家期间,每天24 h 不间断向采空区注氮,注氮量为1500 m3/h,注氮强度大、连续稳定,大幅提高了注氮效果。采用“埋管迈步式注氮工艺”,埋设4 趟注氮管路深入采空区,四趟注氮管路出口分别布置在280 m、270 m、250 m、200 m 处多点进行注氮,始终保持氮气释放口处于“氧化带”范围。

3)距工作面停采线30 m 处,用黄泥袋对上、下端头进行封堵。停采后分别在2101 巷、5101 巷端头构筑一道封堵挡风墙,使用瑞克材料对挡风墙及工作面支架后背梁及支架空隙喷涂封堵,防止大量新鲜风流流入采空区,导致遗煤氧化自燃,抑制采空区内瓦斯涌入巷道中,同时避免注入采空区的氮气泄漏,提高采空区气密性,控制漏风量,确保防火安全性。

4)喷洒阻化剂溶液及压注凝胶液体防灭火措施,可以形成一层能够抑制采空区遗煤和氧气接触的保护膜,阻止煤与氧的反应,阻化剂及凝胶溶液蒸发时,带走部分热量,使煤体表面温度降低。此外,氯化物阻化剂溶液吸水性强,能保持煤体表面潮湿,同时降低温度,使煤在低温时的氧化速度减缓,有效延长了煤的自然发火期限。

5)通过束管监测系统在线监测分析和人工防灭火检查结果进行对比,准确开展了自然发火预测预报工作,便于发现自然发火征兆,及时采取防灭火技术措施。

6)通过采取以上综合防灭火技术,8101工作面搬家回撤期间,采空区内CO 浓度维持1×10-5~2×10-5之间,氧气浓度维持在4%~5%之间,无自然发火征兆,大大缓解了工作面搬家期间防灭火工作压力。

5 结论

根据煤峪口煤矿8101 综放工作面煤层赋存特征,制定了一系列防灭火技术措施。包括采空区自然发火预测预报技术,采空区注氮惰化技术,工作面上下端头封堵、喷洒阻化剂、凝胶及工作面采用倒回风均压通风方式等,有效地降低煤氧复合氧化能力,杜绝采空区遗煤自燃灾害的发生,保证工作面在回撤设备期间的安全。