深埋薄基岩聚能爆破切顶卸压关键技术可靠性研究

徐卫东

(焦作煤业集团赵固(新乡)能源有限责任公司,河南 新乡 453000)

沿空留巷技术凭借其无煤柱优势成为了我国煤炭绿色高效开采的发展方向之一[1],切顶自成巷技术取消了巷旁充填体,是近年来一种新型的沿空留巷方式[2-3]。该技术利用顶板定向切缝技术,切断巷道悬顶结构,削弱巷道上方力的传递[4]。目前,国内矿井大多采用聚能爆破技术进行切顶,其技术体系和装备也逐渐完善[5]。

目前,国内学者对沿空留巷问题进行了大量研究,何满潮等[6]认为煤层开采后顶板的空顶面积较大,导致下方的支撑物产生变形,并且产生了应力集中现象,为了使坚硬顶板产生破断,提出了爆破切顶预裂技术。预裂切顶主要通过人为干预减小巷道顶板悬臂梁长度,让回采动压向深部转移,减轻其对留巷区域附近煤体的影响。王晋勇等[7]基于数值模拟分析了不同开采距离下围岩结构的演化规律,配合采用深孔聚能爆破技术实现了深井顶板坚硬致裂。王炯等[8]研究了切顶后留巷区域顶板的应力分布和应力传递,明确了切缝角度和切缝高度对应力优化的影响。上述学者的研究推动了我国沿空留巷切顶卸压技术的发展,但在深埋薄基岩切顶卸压沿空留巷中,受掘进、采动、爆破等动压影响,塑性区大,围岩破碎、巷道变形严重,深埋薄基岩聚能爆破切顶卸压技术仍存在一些技术难题。

鉴于此,该文以赵固一矿16061 工作面为研究背景,结合理论分析、数值模拟分析和现场工业性试验互相协同的手段,对深埋薄基岩矿区聚能爆破切顶卸压的适应性和可靠性进行研究,以期为类似条件下矿井的聚能爆破技术提供借鉴方案。

1 工程概况

16061 工作面属于矿井-525 m 水平,位于矿井北翼,所属盘区为西六盘区,工作面目前开采二1煤层,其底板标高为-414.1~-464.4 m,对应地面位置标高为+84.7~+86.4 m,平均埋深为526 m。二1煤层上覆基岩厚度较薄,第四系和新近系厚松散层直接覆盖在基岩上部,第四系、新近系厚松散层平均厚度480 m,基岩平均厚度44.8 m。

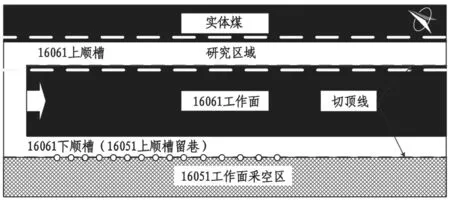

16061 工作面采用走向长壁采煤方法,采用综合机械化采煤工艺,主采二1 煤层平均厚度6.0 m,沿煤层顶板回采,采高3.0~3.5 m,煤层平均倾角为4°,工作面长1 474.2 m,宽145 m,采用全部垮落法管理采空区。工作面如图1 所示。

图1 工作面布置示意图

16061 上顺槽回采后进行沿空留巷,16051 上顺槽采用沿空留巷供16061 作为下顺槽使用。16061上顺槽沿煤层顶板掘进,采用矩形断面,巷道尺寸为:净宽5 m,净高3.2 m,长度1 935.31 m,采用锚网索+槽钢梁支护。16061 上顺槽顶板存在平均厚度1 m 的泥岩伪顶,顺槽直接顶为砂质泥岩,平均厚度2.0 m;基本顶为中粒砂岩,平均厚度15.6 m;直接底岩性主要为泥岩和砂质泥岩,平均厚度15 m。16061 上顺槽顶底板情况见表1。

表1 16061 上顺槽顶底板情况表

2 聚能爆破技术原理

聚能爆破技术[9]主要利用聚能装药装置,使给定方向上的张拉应力集中,促使在岩层中产生预裂面,如图1 所示。在聚能装置的作用下,集中爆轰冲击波向聚能孔传递聚集后作用于孔壁,强冲击力作用于孔壁后,孔壁上形成初始裂隙;聚能管发挥聚能作用,孔壁受力进一步集中,初始裂隙受力扩展。随着冲击波衰减为应力波,初始裂隙承受应力波和爆生气体共同推动的准静压作用,裂隙不断向孔壁两侧深处扩展形成贯穿型裂隙,从而实现有效预裂切缝[10]。

炸药起爆后孔内出现爆轰产物流,该爆轰产物流受聚能管的聚能作用影响转化为岩石冲击作用力,在聚能孔位置以冲击作用力p直接作用于孔壁岩石:

式中:ρ0为爆破孔内爆轰产物的密度,kg/m3;D为炸药的爆速,m/s;VC为爆破孔装药体积,m3;Vb为爆破孔体积,m3;n为孔内压力增大系数,n=8~11。由图2 可知,聚能管的存在使得整个炮孔壁和聚能孔位置B 出现压力差。该压力差在聚能孔位置(范围B 内)岩石内部产生剪切力τ,冲击作用力p和剪切力τ导致聚能孔位置岩石发生局部剪切滑移,剪切滑移线如图2(b)所示。假设孔壁剪切滑移深度为孔壁初始裂纹长度,此时可知:

图2 聚能爆破原理图

式中:a为剪切滑移深度(爆破孔壁初始裂纹长度),m;B为聚能孔直径,mm;φ为爆破孔岩石内摩擦角,(°)。

3 聚能爆破关键参数设计

以赵固一矿典型深埋薄基岩工作面为工程背景,在16061 上顺槽顶板通过聚能爆破预裂方式进行顶板预裂切缝,切断16061 上顺槽基本顶之间的部分结构,减小其应力联系,同时利于回采后采空区顶板沿切缝面垮落形成巷帮。聚能爆破关键技术参数设计如下:

3.1 爆破孔深度

聚能爆破切割巷道一侧顶板是沿空留巷切顶卸压技术的核心,为最大限度减缓顶板沿空回转对沿空巷道的影响,应使得垮落的岩层充满采空区,对上部岩块起到支撑作用。若垮落的矸石无法充满采空区,无法对上位岩层起到支撑作用,上位岩层运动会对沿空巷道施加压力,此时需增加切顶高度。为使切顶后垮落的顶板碎石能够充填满采空区形成巷帮,爆破孔深度原则上须大于冒落带高度,依据岩石的碎胀特性,理想状态下切顶高度应满足下式:

式中:h为爆破孔深度,m;h0为工作面采高,m;K为切顶岩层碎胀系数。

结合实际切顶情况,赵固一矿16061 上顺槽上覆基岩属于二叠系岩层,成岩时期相对较晚,属于中硬岩石,岩石碎胀系数平均1.24。目前最大采高3.5 m,不考虑底鼓以及顶板下沉的影响,理论爆破孔深度h=3.5/(1.24-1)m ≈15.0 m。

3.2 爆破孔角度

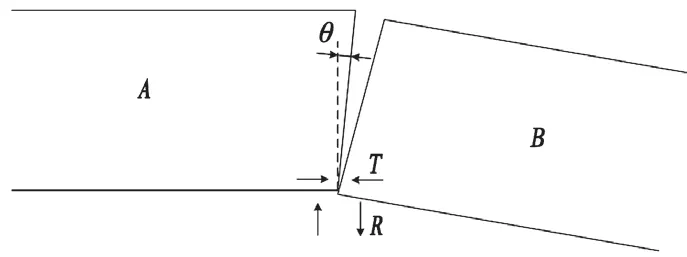

赵固一矿16061 上顺槽直接顶为平均厚度2 m砂质泥岩,岩层较薄且软,大部分随回采破坏垮落,切顶对其影响较小。基本顶为平均厚度15.6 m 的中粒砂岩,当采用切顶卸压工艺时,切顶卸压技术主要切落顶板形成稳定巷帮,因此,要求预裂切缝能够使岩块B 沿切缝滑落,且尽量避免其回转变形。留巷区域切顶岩块结构如图3 所示。

图3 关键块受力分析示意图

结合赵固一矿的实际条件,将基本顶中粒砂岩层的断裂面与垂直面的角度设为θ,根据砌体梁理论和围岩结构S-R 稳定原理可知,岩块B 失稳后滑落需满足如下条件:

式中:T为岩块所受水平推力,T=ql2/[2(h-△s)],kN;R为岩块所受剪力R=ql,kN;l为基本顶岩块的长度,m;q为基本顶的载荷系数,kN/m;h为基本顶的厚度,m;θ为切顶角度,(°)。

化简后得:

式中:φ为岩块间的摩擦角,岩石摩擦角为25°~35°,潮湿环境下平均降低3°。结合赵固一矿井下实际条件,取基本顶岩块间摩擦角为22°~32°。

二1煤基本顶中粒砂岩平均厚度15.6 m,直接顶砂质泥岩和伪顶泥岩平均3 m,考虑碎胀系数1.25~1.3,当直接顶全部垮落后,因工作面采高在3.0~3.5 m 之间变化,基本顶最大下沉量取2~2.75 m。巷道切顶后上覆基本顶板破断结构的一般规律如图4(a)所示。依据巷道顶板观测及顶板结构演化分析结果,16061 工作面回采后采空区上覆基本顶破断形成等腰三角块体的长度约L=50~60 m,如图4(b)所示。根据上述理论,不考虑底鼓影响,确定爆破孔角度θ=5°~10°。

3.3 爆破孔直径和间距

聚能爆破后沿径向和切缝方向炮孔半径1~2 倍的范围内产生向外扩展的初始裂隙,且初始裂隙会随着炮孔直径以及单位耗药量增加而增加。本次方案所选矿用乳化炸药Φ32 mm×335 mm,PVC 聚能管Φ40 mm×2000 mm,结合赵固一矿16061 工作面顶板中粒砂岩岩性和以往顶板深孔爆破预裂经验以及施工进度要求等,设计钻孔直径d=50 mm。

对于16061 上顺槽顶板切缝,须确定可行的最大孔距,以达到最好的技术经济效果。根据前述的聚能爆破技术原理,16061 上顺槽顶板以中粒砂岩为主,炮孔壁导向裂纹长度最小为300 mm,综合现场实际经验和中硬质砂岩石的最小抵抗线常用值,一般取值为300~400 mm。孔间距越小,两孔间的裂缝越容易连通,形成的切割面越平整,同时也会给施工现场增加更多的工程量,增加炸药用量,造成一定程度上的资源浪费。综合上述因素,确定在施工顶板预裂钻孔时优先选择孔距L=300 mm。

3.4 装药结构及封孔

结合赵固一矿实际情况,根据爆破预裂切缝需要,选用煤矿三级许用乳化炸药,炸药直径φ=35 mm,长l=335 mm,质量m=300 g。装药不耦合系数K=d/φ=50/40=1.25,装药集中度q=600 g/m。使用2.0 m 长聚能管辅助进行装药,每孔4 节聚能管,从上向下装药结构为6-5-5-4,连续正向装药,并注浆封实。

深孔爆破时,设计封孔长度5.0 m,封孔炮泥长度不得小于孔深的1/3,使用矿用封孔器(囊袋)、封孔注浆料配合煤矿用气动注浆泵进行注浆封孔。装药及封孔结构如图5。

图5 装药及封孔结构示意图(m)

4 聚能爆破施工工艺

4.1 爆破工序

检查施工地点顶板→顶板钻孔施工→装药前瓦斯检查→炸药装入聚能管中→起爆药卷装入聚能管中并连接好→聚能管送入炮孔→注浆封孔→相邻炮孔连线→母线连接→爆破前瓦斯检查→起爆地点瓦斯检查→爆破后瓦斯检查→清理现场→进入下一循环。

4.2 封孔工艺

将聚能管安装到位后,使用少量炮泥进行封堵,塞入封孔囊袋,孔口预留长度0.3~0.5 m 注浆管,以便连接注浆管路。推送封孔囊袋时,要缓慢进行,防止损伤爆破线路。用快速接头将囊袋注浆管连接到注浆泵上,待注浆料充分混合后即可开启泵进行注浆。当注浆泵声音闷沉或注浆压力达到1.4~1.6 MPa 时,即可停止。注完后将囊袋外部的注浆管断开并打折,防止孔内浆液漏出,随后换孔重复注浆、封孔作业,直到全部爆破孔封孔结束。单孔注浆凝固时间约为30 min,全部爆破孔封孔结束并等待30 min 后,方可开始爆破。

5 聚能爆破试验效果

5.1 切缝效果

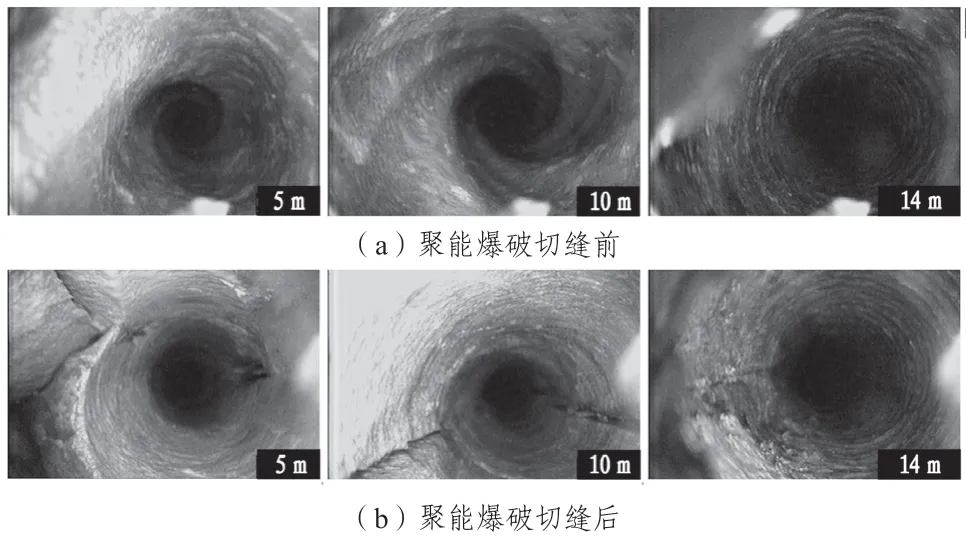

聚能爆破完成后,为掌握聚能爆破工艺是否能够形成有效切缝,进行顶板钻孔窥视,窥视结果如图6 所示。顶板窥视钻孔参数与爆破钻孔参数相同,位于两聚能爆破钻孔连线中点。

图6 钻孔窥视结果图

研究表明,从钻孔深度5 m 到15 m 均出现明显裂缝,紧靠封孔位置(钻孔深度5 m)钻孔四周明显破碎,裂隙发育。钻孔内部大部分内壁出现明显对称切缝,其他方向无明显破坏。聚能爆破钻孔内裂缝基本达到目标层位,裂缝对称分布,预裂切缝效果较好。

5.2 留巷效果

使用聚能爆破切顶卸压技术后,留巷巷道变形得到有效控制,沿空留巷效果较好,研究结果表明,该技术在深埋薄基岩矿区切顶卸压的应用中可靠性较好。

6 结语

通过分析16061 工作面实际的深埋薄基岩地质条件,结合聚能爆破原理,制定了合适的聚能爆破关键技术参数,通过理论分析、数值仿真和现场试验相结合的手段,得到了如下结论:

1)通过理论分析明确了聚能爆破预裂切缝技术的原理,并结合深埋薄基岩情况确定了聚能爆破关键参数,设计爆破孔深15.0 m,直径50 mm,孔间距600 mm,使用矿用封孔器(囊袋)和封孔注浆料配合矿用气动注浆泵进行注浆封孔,能够满足矿井目前的深埋薄基岩切顶卸压需求。

2)结合现场工业性试验研究,优化了聚能爆破施工工序和封孔工艺,改善了目前深埋薄基岩聚能爆破工艺复杂、操作要求高、封孔难度大、耗时长等问题,提高了聚能爆破技术在深埋薄基岩条件下切缝的适应性和可靠性。

3)赵固一矿16061 上顺槽聚能爆破切缝工程实践及现场钻孔窥视结果表明,聚能爆破钻孔内裂缝基本达到目标层位,且裂缝对称分布,聚能爆破切缝效果较好。