大雁公司第三煤矿巷道变形破坏特征及防治技术研究

李奎松

(国家能源集团内蒙古大雁矿业集团有限责任公司第三煤矿,内蒙古 呼伦贝尔 021122)

学者和现场技术人员对巷道的变形和破坏机理进行了大量研究[3-5],提出和构建了巷道不同的支护方法和技术,通过现场调查、实验室分析、理论推导和工程应用,系统地研究了深埋岩石的稳定性,提出深埋地下工程中出现的核心科学问题是在“三高”条件下遇到的“三高一扰”条件,即原位应力高、温度高、渗流压力高、开采扰动大,形成了深部工程复杂的地质力学环境;进行了大规模的地质力学模型试验,探讨了深部巷道的围岩变形和破坏机理[6-7]。浅层岩石具有显著的规模的拉伸破坏,造成巷道周围的膨胀和断裂。由于主要支护薄弱,当没有支护时,就会出现严重的底板起伏、侧缩和顶板下沉。支护薄弱和底板无支护时,会出现严重的底板起伏、侧缩和顶板下沉。为了支护通风巷道,建议采用新型的“螺栓-电缆-网格-喷射混凝土+外壳”组合支护。巷道变形范围大,破坏范围广,锚杆经常出现在严重断裂的围岩中,支护潜力未得到利用,拱的支护强度不足,后承载力低,导致巷道承载力失效。因此,提出了“高强度、整体性、减压”的概念,利用数字钻孔遥视仪和三维激光扫描设备分析路面破坏特征以及周围岩石的微观断裂特性,系统地研究了深部岩石或煤岩组合机构在不同条件下的宏观/微观动力行为。煤岩组合机构在各种荷载条件下的宏观/微观动态行为,开发了一种围岩的耦合注浆控制技术、深部巷道的标准强度帮和相应的上覆地层速度矢量运动模型。

大雁公司第三煤矿由于地应力、地质构造等多种因素影响,导致围岩破碎疏松,煤岩体损伤范围较大,节理开裂。巷道开挖过程中,应力环境复杂且分布不对称,地应力明显增大,围岩强度减弱,出现二次应力集中现象。随着煤炭资源集约化程度的逐步提高,浅层煤炭资源越来越稀少。为了提高煤炭工业的可持续性,矿井大多在深部开采。深部巷道存在不对称高地应力、岩性多样等多种问题,难以确定结构失稳的来源并采取有效的控制技术。巷道支护过程中,锚杆支护强度与支护结构不匹配,造成巷道变形严重,对围岩破坏特征、围岩松动区范围和煤岩裂隙分布特征研究不合理,工作面运输巷在整个服役时期严重变形,经过多次修复,控制效果不明显。

1 地质情况

大雁公司第三煤矿主要开采煤层为33#煤层和34#煤层,煤层间距为20 m。33#煤层为厚煤层,平均厚度为6.61 m,掘进区域东部较西部略厚,煤层结构较简单,含1~2 层夹矸,夹矸最厚0.56 m 左右。34#煤层平均厚度约为3.0 m,已采空,工作面间留有15 m 煤柱。目前主要开采煤层为33#煤层,倾角3°~5°,平均厚度6.6 m,采用放顶煤开采,机采高度3.5 m,放顶煤高度3 m。煤层顶底板情况见表1。

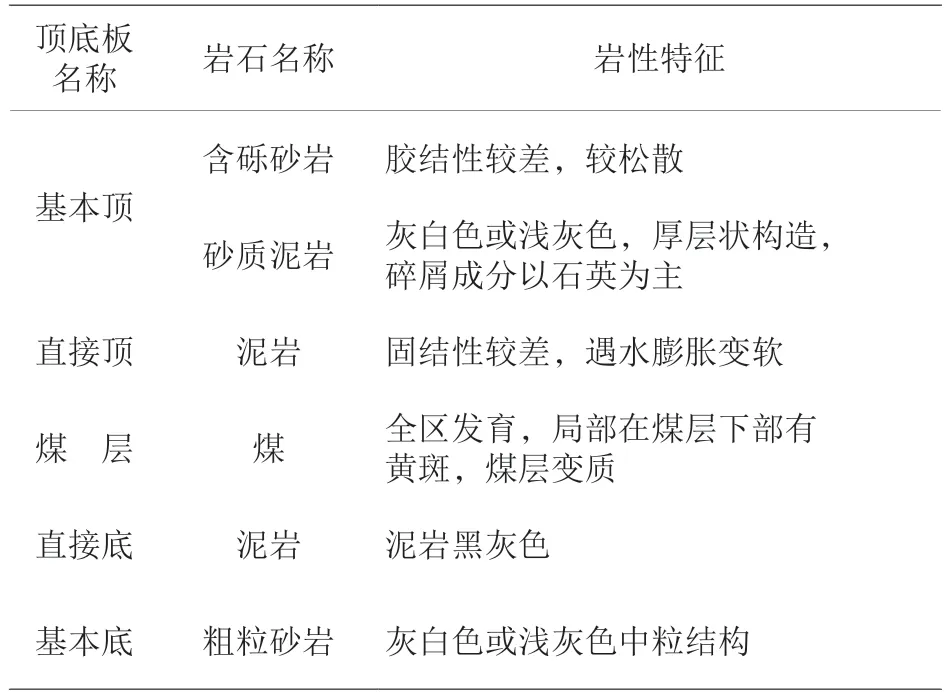

表1 煤层顶底板情况表

2 顶板破坏位置确定

煤层上部开采后,顶板的应力重新分布后使巷道顶板承受更大的荷载,在巷道底部形成了一定范围的应力抬升区,工作面的不同位置将使巷道处于不同的应力环境中。由于缺乏岩体的原始环境和结构特征,在实验室测量的煤岩样品的力学参数反映工程现场的实际物理力学特性。通过大量岩石力学试验和岩体现场试验,经过不断修正和完善,用来模拟煤岩力学参数。根据巷道围岩地质条件和支护结构形式,利用已建立的模型,建立FLAC3D数值模型。水平地应力设为20.0 MPa,竖向地应力设为14.6 MPa。模型初始应力计算完成后,开始巷道开挖模拟。在开挖过程中,采用索单元模拟锚杆、锚索。

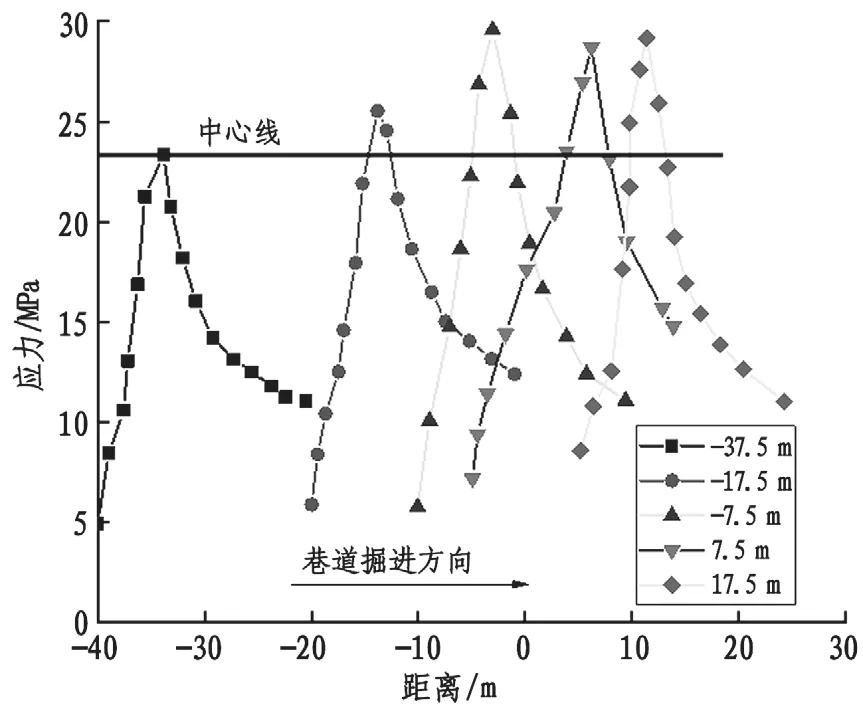

33#煤层掘进过程中,大部分区域出现了帮部移近、顶板下沉、底鼓严重现象,并伴有部分区域锚杆和锚索断裂、托盘弯曲等支护结构破坏。煤层开采后,顶板岩层应力重新分布,导致顶板承载载荷增大,从而形成大范围应力提升区,掘进位置不同使顶板应力处于不同受力环境中。基于数值模拟,应力相对距离的演化规律如图1 所示。

图1 应力相对距离的演化规律

如图1 所示,以中心线为基点,当掘进工作面边缘距工作面中心距离为-37.5 m 和-17.5 m 时,侧向应力峰值分别为23.2 MPa 和25.5 MPa。工作面侧向应力峰值呈“m 型”分布,峰值应力先增大后减小。随着掘进工作面的推进,顶板稳定性控制着煤层上部薄弱岩层的移动。顶板破碎后裂隙形态、铰链状态以及关键块体的稳定性对围岩应力分布影响较大,底板应力扰动将不可避免地影响煤层顶板的荷载分布规律。根据数值模拟得到的工作面侧向应力分布规律,应力曲线显示了顶板侧向断裂前的应力值。地应力大,分布不均匀,巷道围岩强度较低,初始支护结构在围岩条件下不理想。由于围岩破碎,锚杆与围岩难以形成稳定的支护结构。现场观测表明,部分锚杆与围岩粘结不良,锚固效果较弱,不同层间容易发生滑动,围岩变形与不平衡应力不成比例,造成了顶板位置的破坏。

3 围岩破坏与裂缝探测

为了更可靠地了解巷道深部围岩的变形破碎情况,在顶板和帮部上进行了钻孔窥视现场试验,主要用于探测围岩岩性和裂隙发育情况及松动圈范围大小。钻孔窥视仪包括主装置、探头、测深滑轮等主要部件。测深滑轮用于记录探头在钻孔中的深度,探针有一个内置的LED 白光发光二极管(具有亮度调节电路)和一个摄像机来捕捉整面墙的图像,视频信号、控制探头中的信号、数字罗盘信号通过电缆传输到主机。主机接收探测信号,并接收测深滑轮的深度脉冲信号,计算探头的深度位置,进行图像记录和匹配视频信号的拼接。视频和图像的匹配和拼接可以同时进行。随着探头继续向孔内移动,整个孔壁为自动匹配和拼接成一个完整的平面展开的图片。

为了更可靠地了解巷道深部围岩变形破碎情况,利用钻孔窥视仪对巷道顶板和帮部进行围岩破坏与裂缝探测试验,探测围岩岩性与裂缝发育特征。钻孔窥视可以准确地显示上覆岩层的岩性、厚度、分层和裂缝。宽度大于5 mm、长度大于10 mm 为明显裂缝,宽度大于10 mm、长度大于100 mm 为显著裂缝。

不同位置的钻孔窥视结果如图2 所示。巷道开挖变形稳定区裂隙主要分布在巷道浅层区域,在0~2 m 范围内存在裂缝,2~4 m 范围内存在多条独立水平和纵向裂缝。顶板窥视结果表明,顶板裂缝在0~2 m 深度相互贯通,2~5 m 深度范围存在少量横向裂缝和小裂缝。帮部浅层0~2 m 处出现裂缝和断裂,2~4 m 范围内出现交叉裂缝,裂缝扩展程度包括水平裂缝和垂直裂缝。裂隙的存在给巷道支护带来了严重影响,使巷道支护效果减弱。巷道变形量大,一般巷道变形速度和变形值较大,开挖后,压力迅速释放。巷道变形具有时间依赖性,修复后,巷道只能保持2 个月左右的稳定。变形量增大,在某些情况下,变形速度随着时间的推移而加快。钻孔窥视结果为巷道支护方式及锚杆索支护材料的选择提供了参考和依据。

某些指标具有不同的量纲,为了方便对不同单位的指标进行加总,以及纵向比较各年度水平,在对原始指标合成之前,需要进行无量纲化处理。本文采用卢洪友等人的方法,用极差处理法进行无量纲化,方法如下:

图2 钻孔窥视结果(m)

4 巷道支护方式

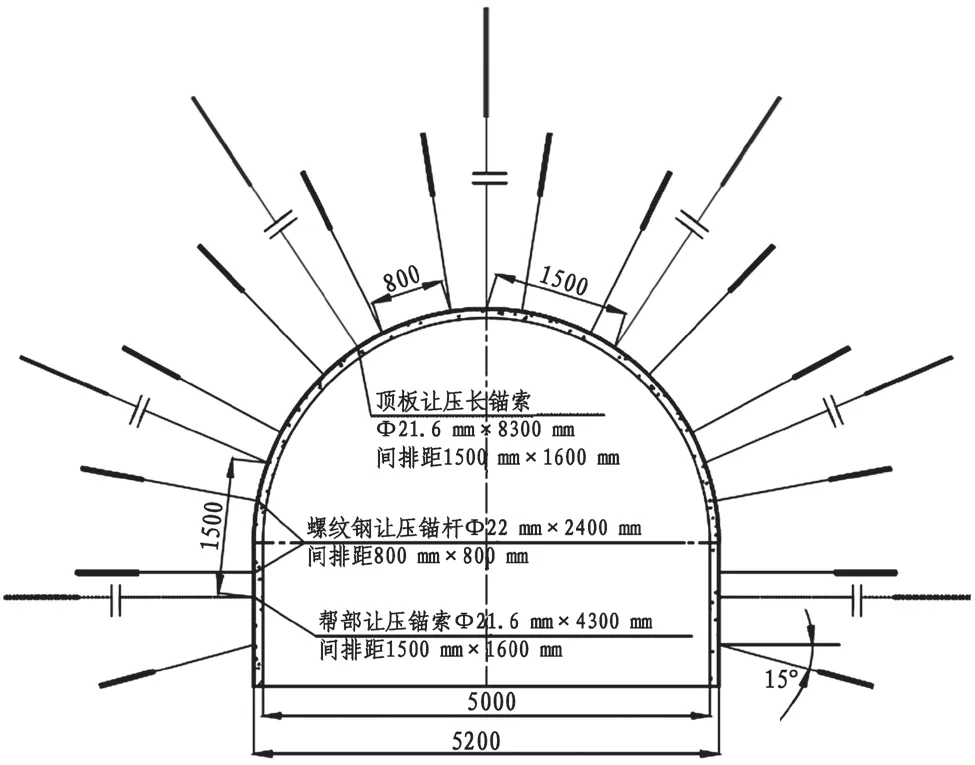

根据围岩裂缝分布情况,锚杆应力区应覆盖裂隙区,锚索长度应大于塑性区深度,对改善围岩受力情况起到有效作用。根据地质条件和钻孔窥视结果,结合巷道原支护,提出了一种锚索、锚杆综合支护分步联合控制方法。1)锚杆浅部承载区。2.4 m 围岩浅层采用预应力锚杆,辅以高强托盘和W型钢带提供联合支护,防止破碎区围岩破裂导致支护构件破坏。2)锚索深部承载区。顶板采用8.3 m高预应力锚索埋入稳定岩层,两帮均采用4.3 m 高预应力锚索穿过裂隙带,锚固在相对完整煤体。高预应力锚索增加煤体抗剪能力,使巷道围岩在一定程度上恢复三维应力状态,发挥巷道深部围岩承载能力。

具体支护方式: 顶板使用锚杆为Φ22 mm×2400 mm,锚杆间、排距为800 mm×800 mm,菱形布置,使用方托盘,长× 宽× 厚=150 mm×150 mm×8 mm;巷道顶板使用Φ21.8 mm×8300 mm 锚索进行支护,使用方托盘,长×宽×厚=200 mm×200 mm×12 mm,锚索布置在锚杆排间,锚索间、排距为1500 mm×1600 mm;钢筋网规格为:Φ6 mm×1200 mm×900 mm,网孔为100 mm×100 mm。如图3 所示。

图3 巷道支护措施(mm)

围岩巷道注浆加固主要作用于构造裂隙面,通过注浆改善结构面摩擦力,使结构面相互粘结。注浆过程中注浆压力防止软弱结构面剪切破坏,改善围岩物理力学参数。采用锚杆支护,加强巷道围岩控制,注浆后巷道围岩形成承载结构,改善锚杆受力环境,增强锚杆锚固能力,使锚杆锚固和注浆加固发挥更大承载力。

在巷道顶板和两帮施工注浆锚杆,锚杆规格为Φ25 mm×2400 mm,间距为1000 mm,注浆压力为2.3~3.4 MPa。保护好锚杆注浆口,防止堵塞。注浆材料选用PO42.5 铝硅酸盐水泥单体浆体,水灰比为1:2.5。根据巷道实际掘进情况,在巷道工作面后50~70 m 处进行巷道两帮注浆加固,改进两帮岩性可有效缓解底板应力效应。对裂隙岩体进行注浆胶结,可提高巷道的整体承载力。

5 巷道控制效果

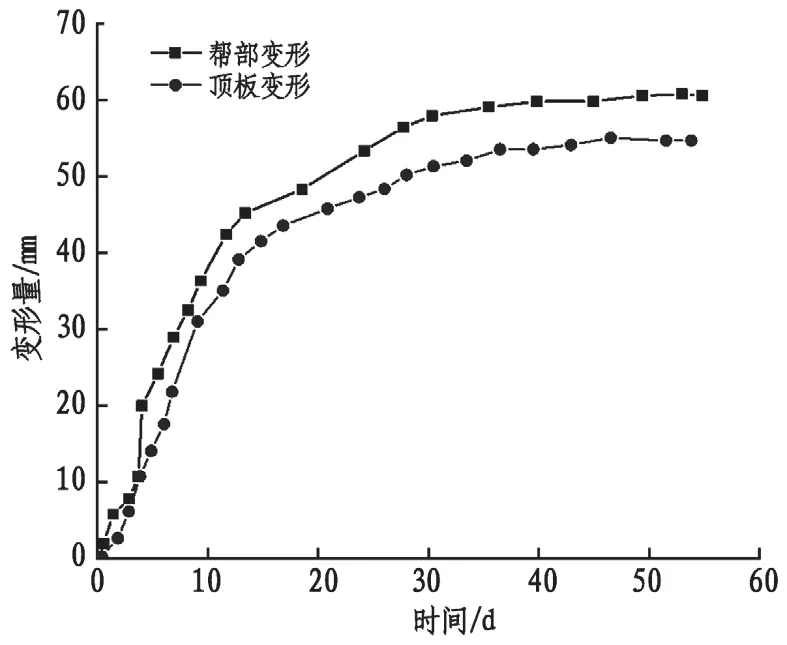

巷道表面相应的现场测量可以有效、全面地反映支护系统的工作状态,验证巷道支护方案的效果,有助于巷道支护的稳定性。为了研究联合支护技术对巷道围岩变形控制效果的影响,巷道掘进段设置监测站,对巷道围岩变形进行观测,巷道变形量如图4 所示。

图4 巷道变形量

采用综合分步联合支护技术对巷道进行优化,通过一次性支护,及时恢复了围岩应力状态,实现巷道稳定和施工安全控制。对破坏区域进行喷浆加固支护,对围岩进一步加固。锚索支护扩大承载圈,进一步改善和恢复围岩应力状况,实现巷道稳定控制。支护完成后巷道变形量如图4 所示。由于开挖扰动的影响以及其储存变形能量释放,地表岩体变形急剧增加。开挖30 d 后,地表位移和变形速率开始减小,50~60 d 后,变形速率趋于稳定,在0.1~0.3 mm/d 以下,整体变形较小。现场监测结果表明,优化后的巷道设计方案合理,巷道顶板和帮部围岩变形得到明显控制。

随着监测时间增加,顶板锚索应力逐渐增大,顶板锚索应力逐渐稳定在120 kN。顶板锚杆应力初始观测值为35 kN,锚杆受力逐渐增大,顶板锚杆应力逐渐稳定在70 kN。随着监测时间的增加,帮部锚索应力初值为65 kN,帮部锚索应力逐渐增大,稳定在100 kN。锚杆和锚索在巷道顶板和帮部应力趋于稳定。

深部巷道容易面临各种挑战,不对称的高地应力使结构失稳的原因很难判断,不能采取有效的措施。根据深部高应力巷道受采动扰动的不同时期,详细地对比深埋高应力巷道的变形失稳特征,进而反演巷道失稳机理和控制技术,为深埋高应力巷道的控制提供方法和途径。现场实施具有可操作性和重复性,便于现场应用和推广。

6 结论

1)巷道开挖变形稳定区裂隙主要分布在巷道浅层区域,在0~2 m 范围内存在裂缝,2~4 m 范围内存在多条独立水平和纵向裂缝。

2)根据地质条件和钻孔窥视结果,结合巷道原支护,提出了一种锚索、锚杆综合支护分步联合控制技术,巷道顶板和帮部围岩变形得到明显控制。

3)采用综合支护分步联合控制技术,地表位移和变形速率开始减小,变形速率趋于稳定,巷道变形较小,优化后支护方案有效提高巷道稳定性。开挖30 d 后,地表位移和变形速率开始减小,50~60 d 后,变形速率趋于稳定,在0.1~0.3 mm/d 以下,整体变形较小。