全预制装配式连续梁桥一体化架设关键技术研究

栾紫明

(中铁第五勘察设计院集团有限公司,北京)

引言

现有装配式桥梁工程大多采用履带吊车进行预制安装,此种预制施工方案在实际应用中具有作业面分散、临时占地面积较大、对桥下交通扰动程度较大等问题,根本无法发挥装配式连续梁桥在应用中的优越性。因此,在国内外的装配式桥梁工程中,集成的施工技术和设备已开始得到广泛的应用[1]。

在以某高架桥为例的研究中发现,工程方建设的装配式连续梁桥存在穿越生态保护区的现象,为降低施工作业对当地生态环境的影响,拟采用从桩到梁的全预制装配式桥型,通过悬臂整体架桥机将全部预制构件进行组装,从而实现全预制装配式桥型一体化、流水式安装,并在施工过程中不需设置便道,达到对生态环境的零影响。在此基础上,科研单位与技术人员在深入此方面内容的研究后,提出了类似的一体化桥梁构造与施工方案,为了减少施工时对周围公路的影响,深圳盐港东立交使用了一种新型的落地式前腿组合架桥设备,将混凝土节段梁和预制桥墩从成桥到架桥设备的后部,减少了施工时的临时占用,并能迅速恢复交通[2]。但要在真正意义上实现对一体化工程的推广,有必要在现有研究内容的基础上,结合工程项目实际对此展开研究。

1 项目概况

1.1 概况

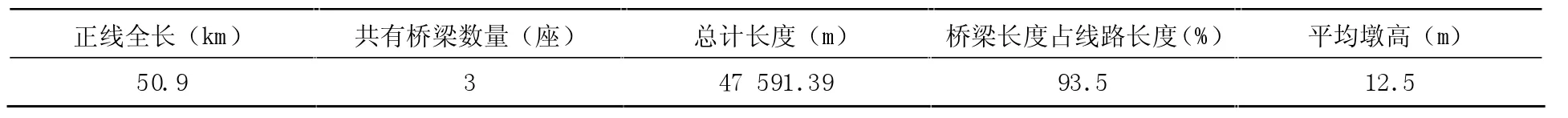

本文研究的项目位于京津冀地区。项目基本情况如表1 所示。

表1 项目概况

在表1 内容的基础上,进行工程项目主要技术标准的设定,相关内容如表2 所示。

表2 工程项目主要技术标准

1.2 工程项目所在地的地质条件

沿线地貌类型主要有冲积平原区、山前微倾斜平原区、丘陵区。根据区域地质及勘探资料,区内分布第三纪、第四纪早更新世、中更新世断层,沿线未见全新世活动断层,区内构造相对平缓,地质构造对工程影响较小。

2 全预制装配式连续梁桥一体化架设

2.1 装配式桥面系

本工程设计时速为350 km/h,双线铁路线间距5 m,采用无砟轨道形式。桥面宽12.6 m,线路中心线至防护墙2 m,防护墙底部宽度0.25 m,防护墙至翼缘外侧总计宽1.8 m。若采用现有架设技术会造成梁体架设完毕后,现场仍然存在大量现浇工序,在极大程度上增加施工周期。对此,设计具备可行性的两种装配式桥面附属设施实施方案,具体如下:

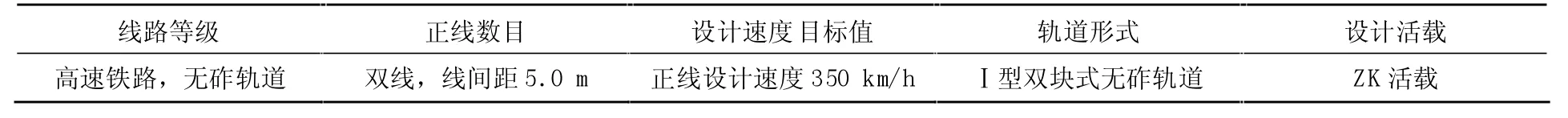

方案一:防护墙与竖墙整体的预制装配,将其设计成倒E 型结构,预制构件底板用螺栓桥面连接起来,并用砂浆进行接缝填充[3]。图1 为装配式桥面系构造。

图1 装配式桥面系构造

因为电缆槽底参与了防护墙及侧墙的受力,所以需要确保电缆槽底的厚度。在该方案当中,设计标准阶段单块长度为2.0 m,重30 kN,目前已经在京雄城际、盐通铁路、福厦铁路、长益常铁路、贵南铁路等进行成功试点应用。这种方案的优点是结构整体性好,连接形式构造简单,同时,底板结构可以看作是桥面的防水和保护层,可适当减少防水层与保护层的用量。该方案缺点是倒E 型构件不易存放。

方案二:取消外挂遮板,改为竖墙A 在梁场与梁体整体浇筑。取消外挂遮板,在梁场,将墙体A 与梁体一起预制,在墙体A 上直接安装走道护栏和隔音栅栏的地基,墙体B 向外移25 cm,以控制电缆槽盖的厚度,降低电缆槽盖的类型。盖板采用梁场预制方案,防护墙、竖墙B 采用现场浇筑方案。这种方案取消了桥梁施工完成外挂遮板的工程量和安装工序,降低了工人高空作业安全风险;竖墙与箱梁整体预制,无额外增加预制构件运输和吊装的工序和成本,经济性好[4]。这种方案的装配式桥面系目前在巢湖至马鞍山铁路有所应用。但这种方案缺点是整孔预制非声屏障梁整孔箱梁增加重量20 t,声屏障梁整孔箱梁吊装重量增加71 t;现场仍有一定混凝土浇筑的工作量。此外,由于竖墙A 的整体预制,运梁空间需求高,声屏障梁无法运梁过隧道,但本工程段落内无隧道区间,因此方案二适用于本工程。

2.2 节段拼装梁

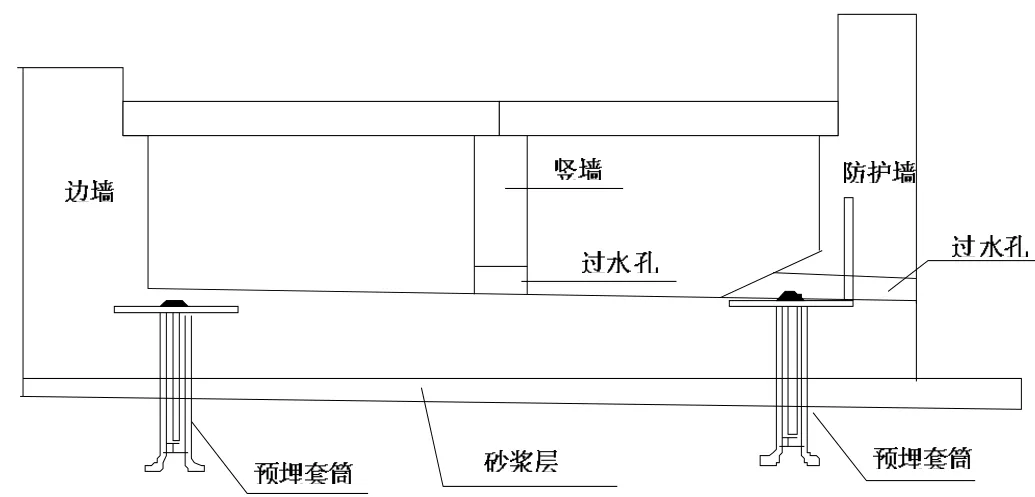

选取本工程CK15+500~CK26+500 共计11 km范围为比较段落。该段落连续梁相对较为集中,共计设置6 联连续梁,包括2-(40+56+40)m 连续梁、3-(48+80+48)m 连续梁和1-(40+64+40)m 连续梁。该段落连续梁可采用节段拼装建造技术方案,并考虑在CK20 附近单独设置节段拼装预制梁场。节段拼装连续梁主梁设计为单箱单室变高度截面梁,节段预制长度不超过5 m,梁段最大吊装重量不超200 t。接缝面采用环氧树脂胶连接。主梁采用对称悬臂拼装,跨中设现浇合拢段[5]。表3 中记录了不同节段拼装施工方案技术要求。

表3 不同节段拼装施工方案技术要求

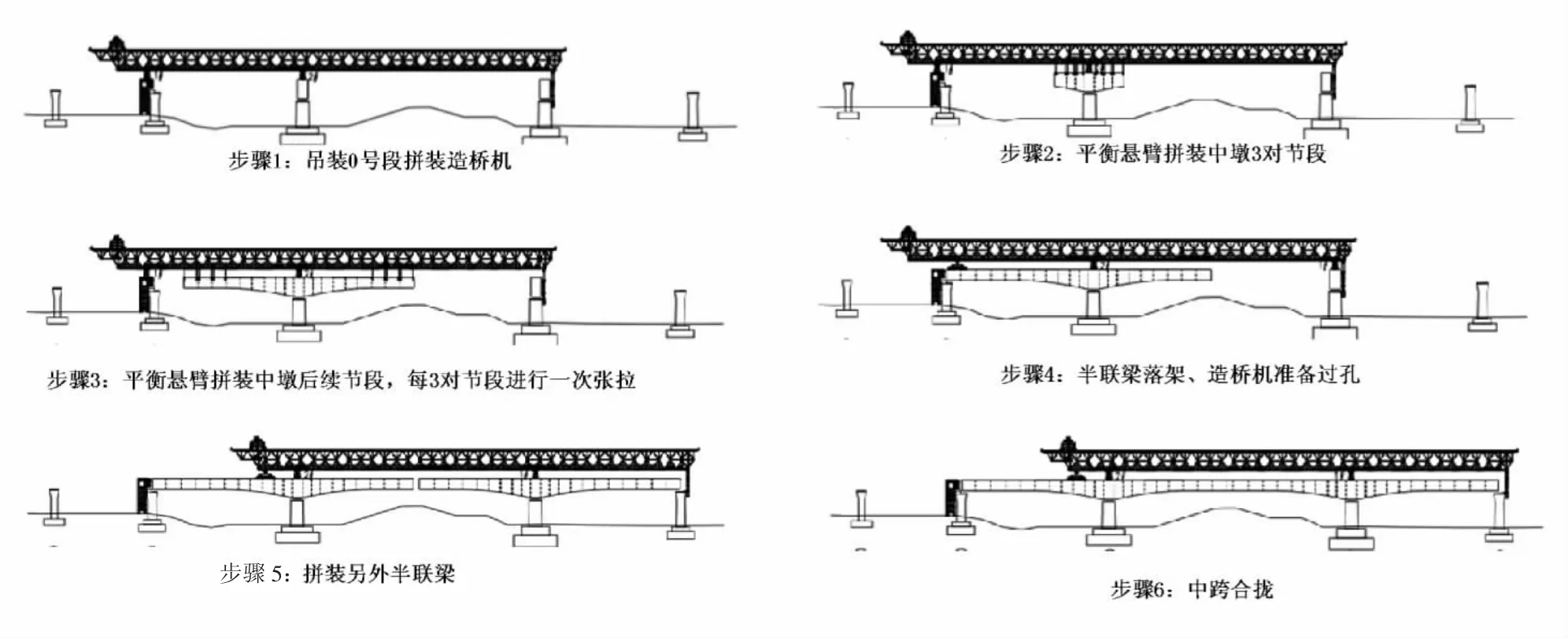

逐跨拼装一般跨度不超过64 m 左右的简支梁。平衡悬臂法施工适用于中等跨度以上连续梁,一般跨度不宜小于56 m。本工程节段拼装连续梁,可采用上行式造桥机架设,平衡悬臂拼装法施工,可采用桥上运输和地面运输相结合方式[6]。图2 为平衡悬臂拼装施工顺序。

图2 平衡悬臂拼装施工顺序

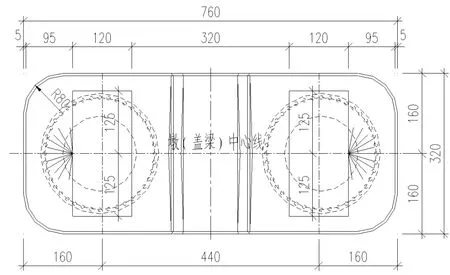

2.3 装配式桥墩

本工程桥址处沿线路网发达,具有较好的预制构件运输条件,适宜采用装配式桥墩建造技术。针对该范围桥墩,采用装配式建造技术。桥墩采用双柱式空心墩,墩顶设置盖梁,墩柱和盖梁分别在工厂预制,现场拼装。墩高H≤10 m,墩柱外径φ2.5 m,壁厚50 cm;墩高10<H≤12 m,墩柱外径φ2.8 m,壁厚50 cm。空心墩墩底连接处设置1.3 m 实体段,通过I 级钢筋接头与承台外露纵筋相连,墩顶主筋深入预埋在盖梁内的灌浆波纹管,通过后灌砂浆与盖梁相连[7]。H=10 m 单个墩柱吊装重量约78 t,盖梁吊装重量约87 t;H=12 m 单个墩柱吊装重量约108 t,盖梁吊装重量约90 t[8]。采用装配式桥墩需要设置梁场,为减少运输距离,预制场拟比较段落中间附近。装配式桥墩构造如图3 所示。

图3 装配式桥墩构造

2.4 预制管桩

考虑沉桩的振动、挤土作用产生的影响,管桩选用原则:周边约150 m 范围不应有民宅,也不能有铁路;桩底不能进入基岩。下部结构主要工程数量比较如表4 所示。

表4 打入桩与钻孔桩下部工程数量对比

针对拟选择的打入桩段落,打入桩与钻孔桩方案相比,下部工程投资减少11.99%。其中,承台投资增加4.52%,基桩投资减少16.63%。比较段落内40 m梁方案总投资226 800 万元,其中下部工程投资81 145 万元,采用打入桩可优化投资3 617.4 万元,由此导致全桥投资减少1.59%。

结束语

一体化架设关键技术是未来桥梁建设的重要发展方向,具有突出的优势和广阔的应用前景。通过一体化架设,可以显著提高施工效率,降低对环境的影响,并且有利于实现桥梁建设的可持续发展。

然而,此方面相关内容的研发和应用仍面临诸多挑战。首先,需要进一步优化设计和施工方法,提高桥梁的结构性能和使用寿命。其次,应加强施工过程中的安全监控和管理,确保一体化架设的顺利进行和桥梁的安全使用。此外,还需要深入研究全预制装配式连续梁桥的长期性能和耐久性,以提高桥梁的有效使用寿命。

未来,随着科学技术的发展和工程实践的积累,我们期待全预制装配式连续梁桥一体化架设关键技术能够得到更广泛的应用,并在实践中不断完善和提高。这将对桥梁工程的发展产生积极的影响,并为我国的现代化建设做出更大的贡献。