关于脉冲硬质阳极氧化方法修复铝合金零件尺寸的研究

吴恒壮 邢野 王金铎 李明 闫巍/大连长丰实业总公司

0 引言

某型飞机修理过程中,部分铝合金零件因磨损或在排除缺陷时产生了尺寸超差,若报废换新将增加修理成本,若返修需要更厚的氧化膜(>60μm)才能恢复零件尺寸。本文通过正交试验确定脉冲硬质阳极氧化的工艺参数,得到更厚的符合使用要求的硬质阳极氧化膜。

1 修复原理

随着膜层厚度的增加,圆柱类铝合金零件在外圆直径方向的尺寸相应增加,增加的尺寸与单面硬质阳极氧化膜的厚度相当,可利用这一特点来修复零件的尺寸。外筒材料为2D70。脉冲硬质阳极氧化相比直流硬质阳极氧化,可显著提高膜层的耐蚀性和耐磨性,改善厚度的均匀性并加速膜层厚度的增长速度,使硬质阳极氧化膜更厚,同时溶液制冷消耗的能源更少,并有效避免膜层烧毁和粉化。

2 试验设计

工艺流程:超声波除油→冷水洗→碱浸蚀→热水洗→冷水洗→出光→去离子水洗→硬质阳极氧化→冷水洗→去离子水洗→压缩空气吹干→膜层检测。

3 正交试验

采用“正交试验助手”软件对试验数据进行分析。

3.1 因素水平的确定

结合正交表,确定试验因素:在平均电流密度、槽液温度、槽液浓度、波形中将有关联的I1和I2作为一个因素(I2/I1),同理,t1和t2作为另一个因素(t2/t1),t2的基准取10ms,这两个因素决定了波形(见图1)。

脉冲硬质阳极氧化的原理为,当氧化时间从t1到t2时,电流立即降到一个极小的值(几乎是0),然后逐渐上升到电流I2。在t1时段进行氧化的电流密度高,膜生长较快。随着t1时段的延长,产生的热量如不能及时发散,将引起膜层局部温度升高。如果在发生烧损之前能将电流降到I2,那么由于电流在恢复阶段t2的总电流很小,将有效避免膜层烧损。

尽管脉冲硬质阳极氧化有上述理论,但脉冲间隔、脉冲电流幅度、脉冲电流与基值电流幅度之比等工艺参数目前仍主要凭借经验在试验基础上确定。

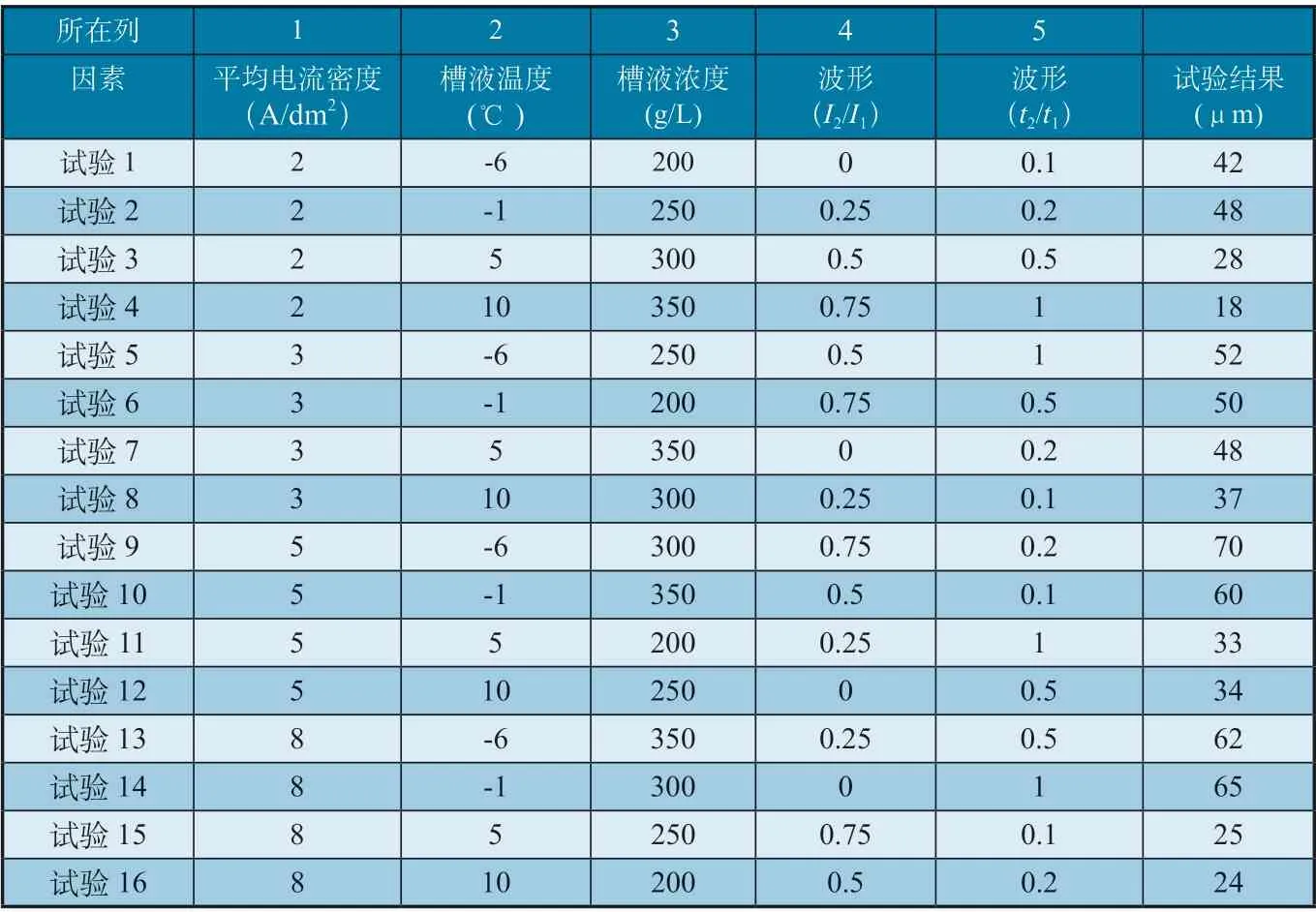

综上确定本次试验选用软件内置的L16-4-5 正交表,将水平数确定为水平4,因素及水平见表1。

依据理论计算,5 个因素中水平4的试验组合数为45=1024,采用正交试验进行16 次试验即可完成较全面的考察。

3.2 试验结果分析及优化

图1 脉冲波形

按表1 中列出的因素水平组合进行16 组试验,外观、硬度及耐蚀性等只需达到规定值即可满足需要,因此在膜层上述性能合格的前提下,根据铝合金零件修复要求,选择所得膜层的最大厚度作为考察指标。试验结果见表2。

对于试验得到的各种厚度的硬质氧化膜层,需要分析试验结果进而对试验方案进行评价,通常采用极差分析法和方差分析法这两种分析方法。

3.2.1 试验结果的极差分析

在拥有多个因素的试验中,各因素对试验结果的影响程度不完全相同,使用软件的极差分析方式,以A、B、C、D、E 作为各因素代号,对试验结果进行分析。

各因素的均值和极差计算结果见表3,其中“均值1”表示任意列上水平为1时对应的试验结果之和的算术平均值,其他以此类推。在任意列上最大均值减去最小均值为极差,极差越大说明该因素的水平对试验结果的影响越大。

通过比较各因素的极差,可以确定因素的主次顺序:B极差>A极差>C极差>D极差=E极差,可知在该脉冲试验中,因素B(槽液温度)的变化对试验结果的影响最大。

各因素水平均值的最大值对应的组合为A3B1C3D1E2,理论上本试验的所有1024 个组合中,该组合工艺参数下得到的膜层厚度最大。

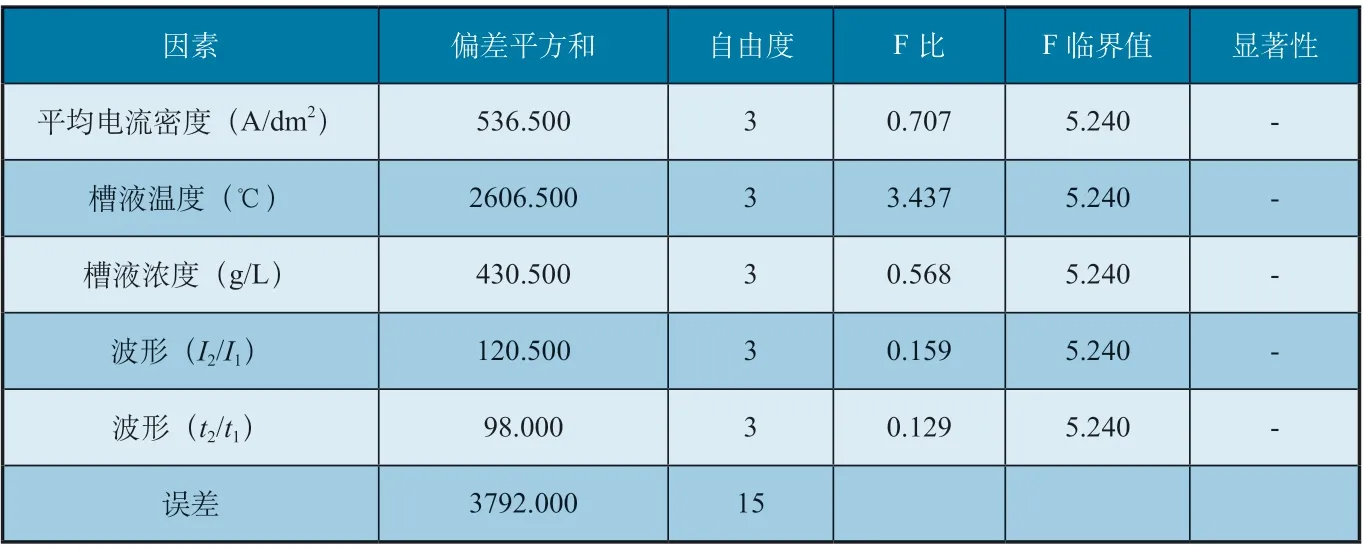

3.2.2 试验结果的方差分析

为防止试验过程中产生误差,因素显著性检验使用F检验法,在判断F值时,置信度α是指试验者对做出的判断有1-α的把握。不同的置信度α有不同的F分布表,常用的有α=0.01、α=0.05、α=0.1 等。

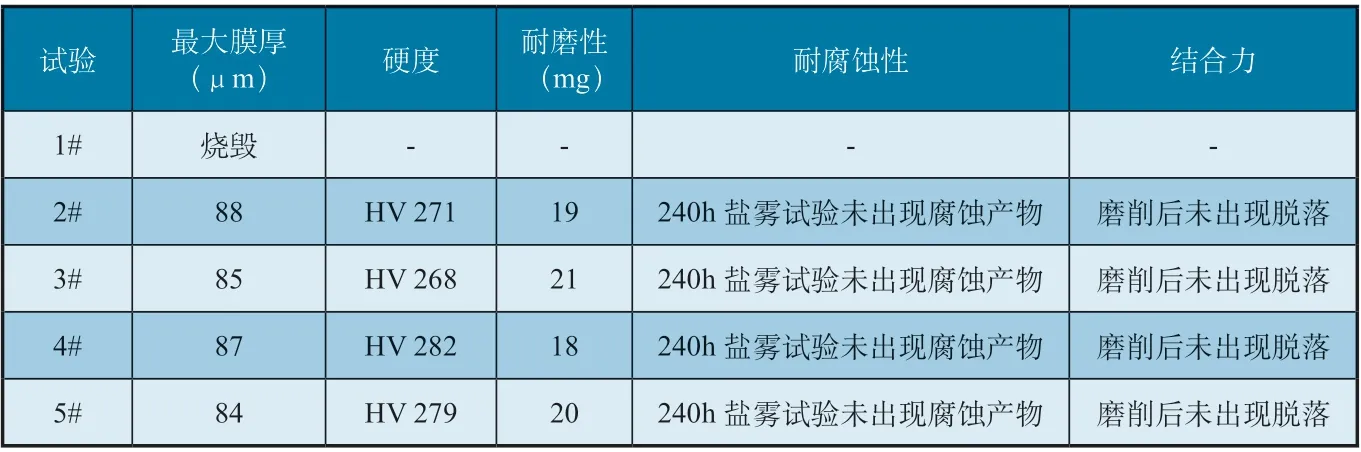

当F(因素)>F0.01时,说明该因素水平的改变对试验结果有高度显著的影响,记作“☆☆☆”;当F0.01>F(因素)>F0.05时,说明该因素水平的改变对试验结果有显著的影响,记作“☆☆”;当F0.05>F(因素)>F0.1时,说明该因素水平的改变对试验结果有一定的影响,记作“☆”;如果F(因素) 表2 试验结果 由表4 可见,在α=0.01 时,F的临界值为5.240,F(平均电流)=0.707,F(槽液温度)=3.437,F(槽液温度浓度)=0.568,F(I2/I1)= 0.159,F(t2/t1)=0.129,各因素的F比均小于该临界值,说明在该条件下各因素水平的改变对试验结果无高度显著的影响。 由表5 可见,在α=0.05 时,F的临界值为3.290,F(平均电流)=0.707,F(槽液温度)=3.437,F(槽液温度浓度)=0.568,F(I2/I1)= 0.159,F(t2/t1)=0.129,F(槽液温度)的值大于临界值,说明在该条件下槽液温度水平的改变对试验结果有显著的影响。由于在硬质阳极氧化过程中温度的变化带来的影响显著,所以应严格监控槽液温度的变化。 根据3.2 节中的分析,将部分工艺参数进行固化,即槽液温度-4℃±2 ℃,电流密度5A/dm2,槽液浓度300 ~350g/L,电流波形I2/I1=0、t2/t1=0.2。进行5 次试验,得到外观合格的最大厚度硬质阳极氧化膜层,见表6。 3.3.1 膜层的厚度 1)膜层厚度随时间的变化关系 在进行硬质阳极氧化时,初始电流密度为1A/dm2,设定电流软启动模式使之在20min 内达到工作电流密度并保持至结束;将软启动时间定为T1,将软启动结束后的氧化时间定为T2。 由膜厚的经验公式σ=KIT,将经验值K≈0.4 及上述条件带入公式,得 σ=[0.4×(1+5)/2]×T1+0.4×5T2 当电流密度为5A/dm2,T1=20 时: σ=24+2T2(1) 氧化20min 后,膜层厚度每分钟约增加2μm。在总硬质阳极氧化时间达到60min 后,膜层发生击穿,以该参数进行三次试验,都发生了膜层击穿烧毁。因此,在该条件下应留出一定的安全余量,控制总时间不超过53min。重新控制后未再发生膜层击穿,实测厚度平均约86μm。 2)膜层厚度与电压的变化关系 采用5A/dm2电流密度进行硬质阳极氧化,当电压达到58V 以上时,零件的膜层击穿烧毁时有发生,因此在此操作条件下控制电压应不超过53V,留出一定的余量。 在氧化过程中,应以氧化时间作为膜层厚度的主要参考,以工作电压作为辅助参考,当工作电压超出警戒值时,即使氧化时间未达到计算的时长,也应取出零件检查实际膜厚,防止零件烧毁。 3.3.2 膜层的硬度 膜层的硬度最小值为HV268,最大值为HV294,均大于HV250,显微硬度均符合验收要求。 3.3.3 膜层的耐磨性 采用TABER 磨损机试验方法进行耐磨性检验时,膜层的磨耗损失量最小值为14mg,最大值为21mg,均没有超过规定的40mg,属于合格范围。膜层硬度高,耐磨性相应也高一些。 表4 α=0.01方差分析表 表5 α=0.05方差分析表 表6 膜层性能 3.3.4 膜层的耐腐蚀性 在盐雾试验机中进行240h 中性盐雾腐蚀试验,未出现白色腐蚀产物,耐蚀性能合格。 3.3.5 膜层的结合力 使用磨削法对膜层的结合力进行检验。在磨床上对试样硬质阳极化膜层每去除20μm 即对磨削的表面进行目视检查,一直磨削到铝合金基体,在此过程中膜层没有出现脱落现象,证明膜层与基体的结合力良好。 1)脉冲硬质阳极氧化工艺方法在制备厚膜方面优于传统的直流硬质阳极氧化工艺方法,脉冲法可以制备厚度达到80μm 以上级别的合格膜层。 2)得到厚膜的最佳工艺参数为:槽液温度-4℃±2℃;槽液浓度300 ~350g/L;电流波形I2/I1=0、t2/t1=0.2;电流密度5A/dm2。 3)工作电压和氧化时间可以作为监控硬质阳极氧化工艺过程的辅助参数。

3.3 优化结果的试验验证

4 结论