高含硫气田延长贫液泵机械密封寿命研究

潘向东* 郝崇志 邓信文 林万洲 吴峰池 罗永辉

(1.中国石油天然气股份有限公司西南油气田分公司 2.四川宝石花鑫盛油气运营服务有限公司)

0 引言

高含硫气田脱酸方法总体上可分为溶剂吸收法、膜分离法和变压吸附法3 类,其中常用的溶剂吸收法有醇胺法、热钾碱法及砜胺等[1-2]。贫液砜胺溶液泵是天然气砜胺法脱硫净化装置的核心转动设备[3]。

贫液液砜胺溶液泵简称贫液泵。该泵为水平剖分双支撑自平衡十级离心泵,因此每台泵有2 套双端面机械密封,3 列装置中的6 台泵共有12 套双端面机械密封。在泵改造后,机械密封泄漏比较频繁[4]。

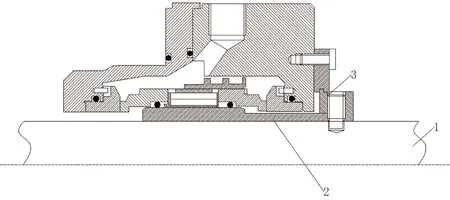

根据现场的故障现象以及机械密封供应商提供的现场报告,可知造成目前机械密封泄漏的主要原因如下:改造后的机械密封轴套锁紧方式发生变化,新的机械密封采用顶丝直接将机械密封轴套固定在泵轴上,依靠顶丝与泵轴的摩擦力传递运行扭矩;而旧机械密封采用在泵轴上打定位孔并将顶丝安装到沉孔的方式锁定机械密封轴套,详见图1。新机械密封采用的轴套紧固方式明显不如沉孔方式牢固、保险,在长期运行中存在较大的松动风险,会造成轴套移位、泵轴磨损,最终导致设备泄漏。分析原因后可知,近日发生的机械密封泄漏的主要问题在于新的机械密封轴套锁紧方式设计不合理,导致在运行中存在松动的风险。泵技术改造后,机械密封传动顶丝刚好安装在轴台阶上,机械密封传动顶丝一半在轴上,一半未着力(悬空),无顶丝孔。

图1 泵轴轴测图

1 策略分析

综合费用、维修周期以及生产需要,通过对贫液泵的泵轴进行改造,将机械密封运行寿命由3 个月提高到1 年以上,延长机械密封更换频率(每季度更换1 次延长到1 年更换 1 次),达到降低修理费和节约生产成本的目的。离心泵是指靠叶轮旋转时产生的离心力来输送液体的泵,离心泵轴是离心泵中非常重要的零部件,通过离心泵轴的高速旋转产生离心力从而实现泵送液体的目的。在离心泵的工作过程中,需要保证机械密封轴套与离心泵轴之间的同步及密封,在现有技术中,由于机械密封轴套与离心泵轴之间的连接强度不够,机械密封轴套与离心泵轴之间有轴向移动,进而导致机械密封轴套和离心泵轴不同步以及机械密封轴套和离心泵轴间有泄漏现象且机械密封缓冲液压力急剧下降。因此,为了解决以上问题,需要设计一种防止机械密封失效的离心泵轴,能够将机械密封轴套及轴套附件联结在一起,在保证机械密封传动扭矩的同时,有效避免机械密封传动中的顶丝打滑或机械密封失效,确保机械密封端面的结构稳定性和密封性,机械密封的运行周期长,降低了机械密封失效维修率,节约经济成本。常用集装机械密封驱动环顶丝在泵轴的固定方式有3 种[5]。

1.1 抱箍固定

采用抱箍的方式将机械密封驱动环固定在泵轴上。这种方式是高压机械密封驱动环常用的固定方式。但是这种方式需要对机械密封轴套进行改造,不但材料备件费用上升,且机械密封轴套改造的周期较长,不适用于现场生产。

1.2 高硬度顶丝固定

采用机械密封驱动环高硬度顶丝在泵轴上直接固定。这种方式简单高效,是低压机械密封驱动环顶丝最常用的固定方式。之前的顶丝就是就采用驱动环顶丝直接在轴上固定,但是顶丝着力点恰好一半在轴肩上,一半在轴肩下,但是顶丝材质为316L,硬度较泵轴稍低。因此措施一是将顶丝接触泵轴的圆周的轴肩直接去掉,让顶丝和泵轴完全接触。该方式的缺点为:在泵不解体的情况下,施工难度大,不易操作;如果将泵解体,十级泵解体工作量较大,修理费成本较高。并且该机械密封的工作压力较高(超过10 MPa),采用这种直接接触的固定方式,可靠性较对策1 稍低。

1.3 主轴沉孔固定

研制一种防止机械密封失效的离心泵轴,即在泵主轴上钻取沉孔固定机械密封轴套。对于非驱动端机械密封:拆除机械密封护罩和机械密封隔离液出口短节,将机械密封锁片锁紧,此时用样冲或者小钻头依次标记8 颗顶丝的中心位置,然后将机械密封拆除,之后再回装轴承体和轴承。对于驱动端机械密封:断开联轴器中联及泵端联轴器,拆除机械密封护罩和机械密封隔离液出口短节;将机械密封锁片锁紧,此时用样冲或者小钻头依次标记8 颗顶丝的中心位置,然后将机械密封拆除;之后回装轴承体和轴承。完成上述工作后,依次在泵轴上驱动端和非驱动端对8个已经标记的顶丝中心钻孔钻孔深度约2~3 mm,完成钻孔之后清理铁削并回装机械密封和轴承体等部件。

综合以上3 种方式,研制一种防止机械密封失效的离心泵轴十分有必要。

2 研制过程

2.1 研制内容

鉴于以上对策,研制的目的是克服现有技术的缺陷,开发防止机械密封失效的离心泵轴,能够将机械密封轴套及轴套附件联结在一起,在保证机械密封传动扭矩的同时,有效避免机械密封传动中的顶丝打滑导致机械密封失效,确保机械密封端面的结构稳定性和密封性,降低机械密封失效维修率,节约经济成本。

防止机械密封失效的离心泵轴应包括泵轴本体和轴套,轴套套设于泵轴本体表面,沿轴套的轴肩位置周向开设多个顶丝孔,泵轴本体上开设多个沉孔,顶丝孔和沉孔一一对应且装配与之相适应的顶丝。轴套附件装配于轴套上,为了达到较好的密封效果,轴套附件一般与轴套联结在一起,轴套与泵轴本体装配在一起,通过开设顶丝孔配合顶丝实现轴套与泵轴本体之间的稳固连接,避免轴套与泵轴本体之间发生位移,从而减少泵轴本体的磨损,保证密封,避免发生泄漏。

多个所述顶丝孔以周向阵列的方式设置于所述轴套上,多个顶丝孔以周向阵列的方式设置于轴套上,提高了各顶丝孔之间的互换性。所述顶丝孔的数量为8 个,顶丝孔的数量设置为8 个,可以达到最佳的连接状态,在不破坏轴套强度的前提下,保证轴套与泵轴本体连接良好。所述顶丝孔和沉孔的直径为10 mm,直径为10 mm 的顶丝孔可以达到最好的连接强度和连接稳定,保证轴套与泵轴本体之间的稳定,达到良好的密封效果。顶丝孔和沉孔的总深度为2~3 mm,保证良好的连接稳定性,同时可以减少应力集中程度,保证泵轴本体和轴套拥有足够的强度。

2.2 实施方式

图1 和图2 为钻孔完成后的离心泵轴的轴测图和俯视图。本实例中的防止机械密封失效的离心泵轴包括泵轴本体1 和轴套2。轴套套设于泵轴本体表面,沿轴套的轴肩位置周向开设多个顶丝孔,泵轴本体上开设多个沉孔,顶丝孔和沉孔一一对应且装配有与之

图2 泵轴俯视图

相适应的顶丝。轴套附件装配于轴套上,为了达到较好的密封效果,轴套2 附件一般与轴套联结在一起,轴套与泵轴本体装配在一起,通过开设顶丝孔配合顶丝实现轴套与泵轴本体之间的稳固连接,避免轴套与泵轴本体之间发生位移,减少泵轴本体1 的磨损程度,保证密封效果,避免设备发生泄漏。

本研究实例中,多个顶丝孔3 以周向阵列的方式设置于轴套2 上,多个顶丝孔3 以周向阵列的方式设置于轴套2 上,提高了各顶丝孔之间的互换性。顶丝孔的数量设置为8 个,可以达到最佳的连接状态,在不破坏轴套2 强度的前提下,保证轴套与泵轴本体连接良好。顶丝孔和沉孔的直径为10 mm,直径为10 mm 的顶丝孔可以达到最好的连接强度和连接稳定,保证轴套与泵轴本体之间的稳定性,达到良好的密封效果。顶丝孔和沉孔的总深度为2~3 mm,确保良好的连接稳定性,同时减少应力集中程度,保证泵轴本体和轴套拥有足够的强度。

2.3 实施过程

对于非驱动端机械密封,可以拆除机械密封护罩和机械密封隔离液出口短节,将机械密封限位片锁紧,用样冲或者小钻头依次标记8 颗顶丝的中心位置,然后将机械密封拆除,之后再回装轴承体和轴承。

对于驱动端机械密封,可以断开联轴器中间节及泵端联轴器,拆除机械密封护罩和机械密封隔离液出口短节;将机械密封限位片锁紧,此时用样冲或者小钻头依次标记8 颗顶丝的中心位置,然后将机械密封拆除;之后回装轴承体和轴承。完成上述工作后,依次在泵轴上驱动端和非驱动端对8 个已经标记的顶丝中心进行钻孔,钻孔深度约2~3 mm,完成钻孔之后清理铁削并回装机械密封和轴承体等部件。

图3 为机械密封在泵轴安装位置示意图。本文研制的是一种防止机械密封失效的离心泵轴,通过沿轴套2 的轴肩周向设置顶丝对轴套2 与泵轴本体1 进行连接,增强了轴套与泵轴之间的连接稳定性和密封性,提高了机械密封的工作可靠性,延长了使用寿命,将机械密封轴套及轴套2 附件联结在一起,在保证机械密封传动扭矩的同时,有效避免机械密封传动中的顶丝打滑和机械密封失效等情况,确保机械密封端面的结构稳定性和密封性,使机械密封的运行周期延长,降低机械密封失效维修率,节约经济成本。

图3 机械密封在泵轴安装示意图

3 效益分析

按照3 月更换一次计算原来每台贫砜胺液泵每年需更换机械密封8 套(驱动端和非驱动端各4 套),每列装置2 台泵,3 列装置共计48 套。每套机械密封维修费约为7.8 万元/套,则每年更换机械密封的修理成本费用为:7.8×【(4+4) ×2×3】=374.4万元/年。

考虑每年大修停产检修按3 个月计算,即减少一次更换频率(泵停用),需要刨除修理费用为:7.8×【(1+1) ×2×3】=93.6 万元/年。

泵轴进行技术改造后,泵每年换一次机械密封(驱动端和非驱动端各1 套),机械密封修理成本费用为:7.8×【(1+1)×2×3】=93.6 万元/年。

每年节约维修成本为:374.4-93.6-93.6=187.2 万元/年。

本研究经济考核指标未考虑因为机械密封失效而导致装置停产造成的产能损失。如2020 年12 月因贫砜胺液泵机械密封失效造成第三列装置单列停车,仅耽误的天然气产量保守估计可达300 万元,另外还可能导致严重的安全和环保事故,造成的经济损失更加无法估量。

4 结语

研制了一种防止机械密封失效的离心泵轴,通过沿轴套的轴肩周向设置顶丝对轴套与泵轴本体进行连接,增强了轴套与泵轴之间的连接稳定性和密封性,提高了机械密封的工作可靠性,延长了使用寿命。将机械密封轴套及轴套附件联结在一起,在保证机械密封传动扭矩的同时,有效避免机械密封传动中的顶丝打滑进而机械密封失效,确保机械密封端面的结构稳定性和密封性,机械密封的运行周期长,降低机械密封失效维修率,节约经济成本,并且为天然气净化装置的安、稳、长、满、优运行和国内高含硫天然气田的高效开发提供了设备保障[6]。