工程隔振用聚氨酯微孔弹性体的研制*

郭浩 孙方遒 丁德云 姜志国 邱北斌 姚明

(1.北京九州一轨环境科技股份有限公司国家环境保护城市轨道交通振动与噪声控制工程技术中心(筹) 北京100071)(2.北京化工大学材料科学与工程学院 北京100029)

聚氨酯微孔弹性体是性能介于弹性体和泡沫材料之间的一种材料,兼顾有泡沫质轻、耐冲击性好、吸能、缓冲性能好和弹性体强度高、耐磨性好的特点[1-3]。 在隔振方面,聚氨酯微孔弹性体对冲击能量的吸收率能达到75%~95%[4],具有优异的冲击吸收性能,配合其高强度、高耐磨等特性,可以作为优异的隔振材料[5]。 应用于轨道、建筑、桥梁等工程领域中的隔振材料需要具有较低的压缩永久变形率、合适的静刚度和较低的动静刚度比。

本实验采用半预聚体法制备了不同硬段含量的聚氨酯微孔弹性体,研究了密度和硬段含量对弹性体材料拉伸性能、压缩性能、静刚度和动静刚度比的影响,为隔振用聚氨酯微孔弹性体的工程应用提供理论支撑。

1 实验部分

1.1 主要原料与设备

改性MDI(MM103C)、HDI 三聚体(HI100),德国巴斯夫公司;组合聚醚多元醇(YZ-2101,Mn=3 700),一臻(固安)新材料科技有限公司;聚合物多元醇POP-36/28、聚醚多元醇330N,山东东大化学工业(集团)公司;3,3'-二氯-4,4'-二氨基二苯基甲烷(MOCA),苏州湘园新材料有限公司;1,4-丁二醇(BDO),天津光复精细化工研究所;有机胺催化剂A15、泡沫稳定剂D100,临沂京瑞新材料科技有限公司;发泡剂HCFC-141b,山东临沂斯科瑞聚氨酯有限公司。 以上均为工业级。 纯净水,市售。

ME2200E 型电子天平,梅特勒托利多(中国)有限公司;RS-20S 型反应釜,郑州博汇精密科技有限公司;BL(F)-15 型聚氨酯浇注机,青岛亿双林聚氨酯设备有限公司;CMT4304 型万能试验机,深圳新三思仪器有限公司;UD-3600-A25T 型动静刚度比测试仪,台湾优肯科技有限公司;ST-8MF 型压缩永久变形测试仪,广东鹭工精密仪器有限公司。

1.2 试样制备

计量YZ-2101 加入反应釜中,在100 ~120 ℃下真空脱水2~3 h,检测水分<0.1%后,停止脱水并降温至40 ~70 ℃,然后计量加入MM103C 和HI100,在80 ~100 ℃反应3 ~5 h,得到NCO 质量分数为20%的半预聚体,即为A 组分。

依次计量加入POP-36/28、330N、MOCA、BDO、纯净水、HCFC-141b、D100 和A15 于反应釜中,在室温~50 ℃混合1~3 h,得到B 组分。

将A、B 组分分别加入浇注机料桶中,原料恒温40~45 ℃,模具温度50~70 ℃。 启动浇注机,将A、B 组分按照异氰酸酯指数1.03 计量、混合后浇注入模具中,闭合模具,混合料发泡成型。 固化30 ~60 min 后,打开模具,清理飞边,得到不同密度的聚氨酯微孔弹性体,室温后熟化7 d 以后进行性能测试。

1.3 分析与测试

拉伸强度和断裂伸长率参照GB/T 10654—2001 测试,拉伸速度100 mm/min;压缩永久变形率参照GB/T 10653—2001 测试,压缩厚度的50%;静刚度及动静刚度比参照文献[2]进行测试。

2 结果与讨论

2.1 密度对聚氨酯微孔弹性体性能的影响

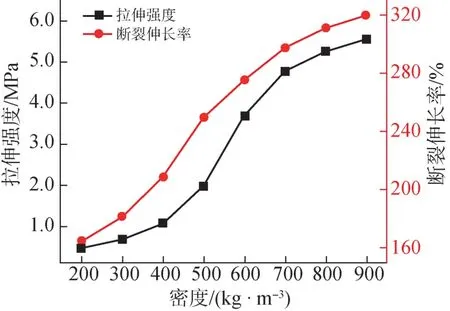

密度是影响聚氨酯微孔弹性体性能的重要因素。 控制物料填充率(等同于模具内发泡密度与自由发泡密度的比值)为2.0 ~2.5,通过调整HCFC-141b 用量得到不同密度的聚氨酯微孔弹性体,其拉伸强度和断裂伸长率随密度的变化如图1 所示。

图1 密度对拉伸强度和断裂伸长率影响

由图1 可以看出,当密度在200 ~600 kg/m3之间时,随着密度的增加,拉伸强度和断裂伸长率增长速度较快;当密度大于600 kg/m3,拉伸强度和断裂伸长率增长速度变慢。 这是因为当原料种类用量和模具填料比确定的情况下,密度较低时,单位体积内的原料含量小,材料抵抗外力的能力差,此时拉伸强度和断裂伸长率也较小;随着密度的增加,材料抵抗外力的能力增强,拉伸强度和断裂伸长率随之增大并逐渐趋于稳定。

2.2 硬段含量对聚氨酯微孔弹性体性能的影响

控制弹性体密度为600 kg/m3,研究硬段含量对拉伸性能、压缩永久变形、静刚度和动静比的影响。

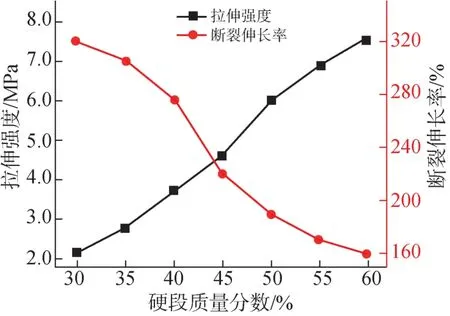

2.2.1 硬段含量对拉伸性能的影响

硬段含量对拉伸强度和断裂伸长率的影响如图2 所示。

图2 硬段含量对拉伸强度和断裂伸长率的影响

由图2 可见,硬段质量分数30%~60%时,随着硬段含量增加,材料拉伸强度由2.3 MPa 增大至7.5 MPa,断裂伸长率由320%减小至160%。 分析认为,硬段含量增加,使得材料内部分子间作用力增大(氢键增多),同时使得硬段微区尺寸增大、数量增多,硬段微区的物理交联作用增强,增大了分子链抵抗外力作用的能力,也增加了分子链运动的约束作用[6]。 因此,材料的拉伸强度随硬段含量的增加逐渐增大,断裂伸长率随硬段含量的增加逐渐减小。

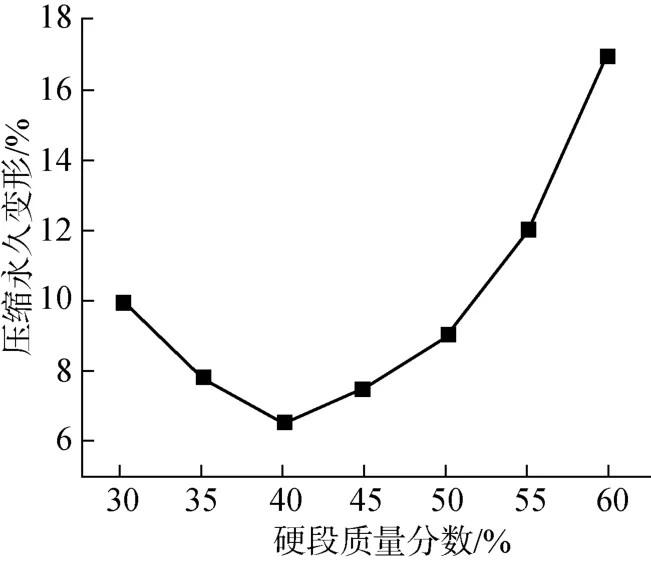

2.2.2 硬段含量对压缩永久变形的影响

硬段含量对聚氨酯微孔弹性体压缩永久变形的影响如图3 所示。

图3 硬段含量对压缩压缩永久变形的影响

由图3 可以看出,当硬段质量分数由30%增加至40%时,压缩永久变形由10%减小至6.5%,当硬段质量分数继续增大至60%时,压缩永久变形由6.5%增加至17%。 这是因为当硬段质量分数低于40%时,材料模量较低,分子间作用力相对较弱,同样形变的应力值低,随着硬段含量增加,可提供更多物理交联点,减少整个分子链重心位移,降低压缩永久变形率;而当硬段质量分数大于40%时,材料模量较大,分子间作用力增强[7];形变增加时,受到的应力较大,分子重心更易偏移,压缩永久变形率随着硬段含量的增加而逐渐增大。

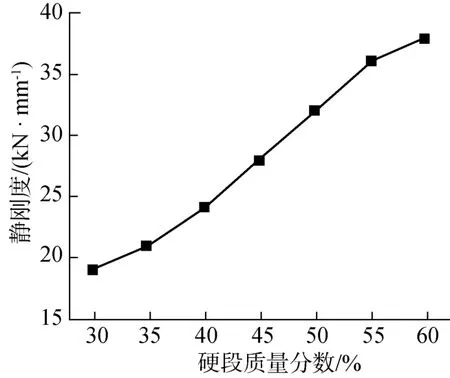

2.2.3 硬段含量对静刚度的影响

静刚度是材料在静载荷下抵抗变形的能力,硬段含量对聚氨酯微孔弹性体静刚度的影响见图4。

图4 硬段含量对静刚度的影响

由图4 可以看出,静刚度随硬段含量的增加呈现线性增大,硬段质量分数60%的聚氨酯微孔弹性体的静刚度比30%的增大了105%。 结合图2 结果可知,随着硬段含量的增加,拉伸强度增大,断裂伸长率减小,表明分子链柔顺性降低,刚性增加,使得材料在静载荷下抵抗变形的能力增大,静刚度增大[8]。

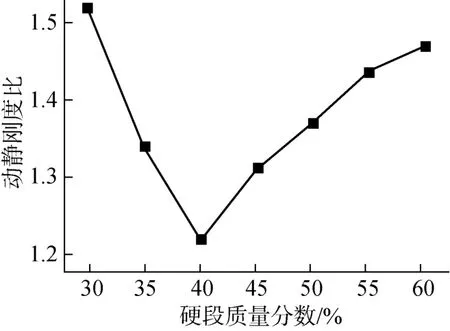

2.2.4 硬段含量对动静刚度比的影响

硬段含量对动静刚度比的影响如图5 所示。

图5 硬段含量对动静刚度比的影响

由图5 可以看出,动静刚度比随硬段含量的增加先减小后增大,当硬段质量分数为40%时,动静刚度比达到最小值1.22。 聚氨酯微孔弹性体可以看成弹簧(空气)和粘壶(聚氨酯)的并联体,在周期性加载过程中,能量损耗主要由聚氨酯高分子链段运动弛豫和空气与泡孔壁摩擦导致[8-9]。 在密度相同的条件下,动静刚度比的变化主要受高分子链段弛豫影响。 随着硬段含量的增加,体系交联程度增加,材料硬度增大、抵抗外界变形能力增强,动刚度和静刚度均增大,但当硬段含量较低(质量分数小于40%)时,动刚度增大幅度小于静刚度增大幅度,所以此时动静刚度比随着硬段含量的增加而减小;而当硬段含量较高(质量分数大于40%)时,动刚度增大程度大于静刚度增大程度,所以此时动静刚度比随着硬段含量的增加而增大。

3 结论

(1)随着材料密度的增加,聚氨酯微孔弹性体拉伸强度、断裂伸长率逐渐增大。

(2)随着硬段含量的增加,聚氨酯微孔弹性体的拉伸强度和静刚度逐渐升高,断裂伸长率逐渐减小。 在硬段质量分数为40%时,压缩永久变形率最低,动静刚度比达到最小值1.22。