钢桥面改性沥青SMA10抗滑性能及衰变规律研究

王 民, 肖 丽, 王明明, 李开一, 韦宏年

(1.招商局重庆交通科研设计院有限公司, 重庆 400067; 2.重庆交通大学, 重庆 400074)

抗滑性能是沥青磨耗层性能设计与安全性评价的重要指标[1-2]。随着通车运营时间的增长,沥青磨耗层抗滑性能会出现不同程度的衰减,特别是钢桥面沥青磨耗层,通常采用SMA10等细粒式类型混合料,混合料粒径小、油膜厚,路表初始构造弱,整体抗滑能力有限,加之运营条件苛刻,且养护修复成本极高,导致行车安全隐患更大[3-5]。

从上世纪20年代末,英国开始对路面抗滑性能进行研究,发现交通事故率与路面构造深度和摩擦系数存在一定关系[6]。Akbari Ali等[7]通过室内试验对水浴与温度等不同加热方式下抗滑性能变化规律进行了研究,结果发现抗滑性能与表面温度负相关,而加热方式对其变化影响不显著。Wang Hui等[8]将路面抛光结果与集料级配特征曲线及现场交通量相结合,采用非线性幂函数建立了沥青路面抗滑性能预测模型。Kane Malal等[9]对沥青路面全生命周期内抗滑性能预测方法进行了研究,提出在动态摩擦系数模型中增加一个系数或权重因子。

20世纪后期,我国开始对路面抗滑性能进行研究,谭巍[10]基于集料/沥青混合料摩擦特性测试仪,分析得到集料互掺的压碎值、磨耗值及磨光值与互掺比例之间均存在较好的线性相关性。龙承梁等[11]利用室内小型加速加载设备对3种不同集料、不同级配的沥青路面抗滑性能进行了研究,结果表明集料类型显著影响沥青路面的抗滑性能及衰变趋势,级配对构造深度的初值和终值均有较明显影响。刘连国[12]基于自研的板式磨耗仪,分析了集料特性、级配对混合料抗滑性能的影响规律,发现粗集料磨光值为影响沥青混合料抗滑耐久性的主要因素。黄伟[13]将温度与湿度作为影响因素,对超薄磨耗层进行了构造深度试验,发现温度、湿度均对构造深度影响较大,其中温度影响尤为明显。杨振[14]从材料角度出发,基于大量室内试验分析抗滑性能演变规律,提出基于混合料材料性能的路面抗滑性能使用寿命预测模型。

综上所述,目前对沥青路面抗滑性能检测方法及预测等研究较多,对细粒式的改性沥青SMA或钢桥面铺装磨耗层材料的相关研究极少。为此,本文基于改性沥青SMA10开展多因素条件下不同抗滑指标衰变规律研究,对认清钢桥面沥青铺装磨耗层的抗滑耐久性及养护决策具有重要意义。

1 原材料及混合料

1.1 原材料

SMA10结合料采用钢桥面铺装常用的高弹改性沥青,其技术性能指标见表1;粗、细集料选取峨眉玄武岩碎石,矿粉采用石灰岩矿粉,均满足现行《公路钢桥面铺装设计与施工技术规范》(JTG/T 3364-02—2019)的相关要求。

表1 高弹改性沥青主要性能指标

1.2 改性沥青SMA10

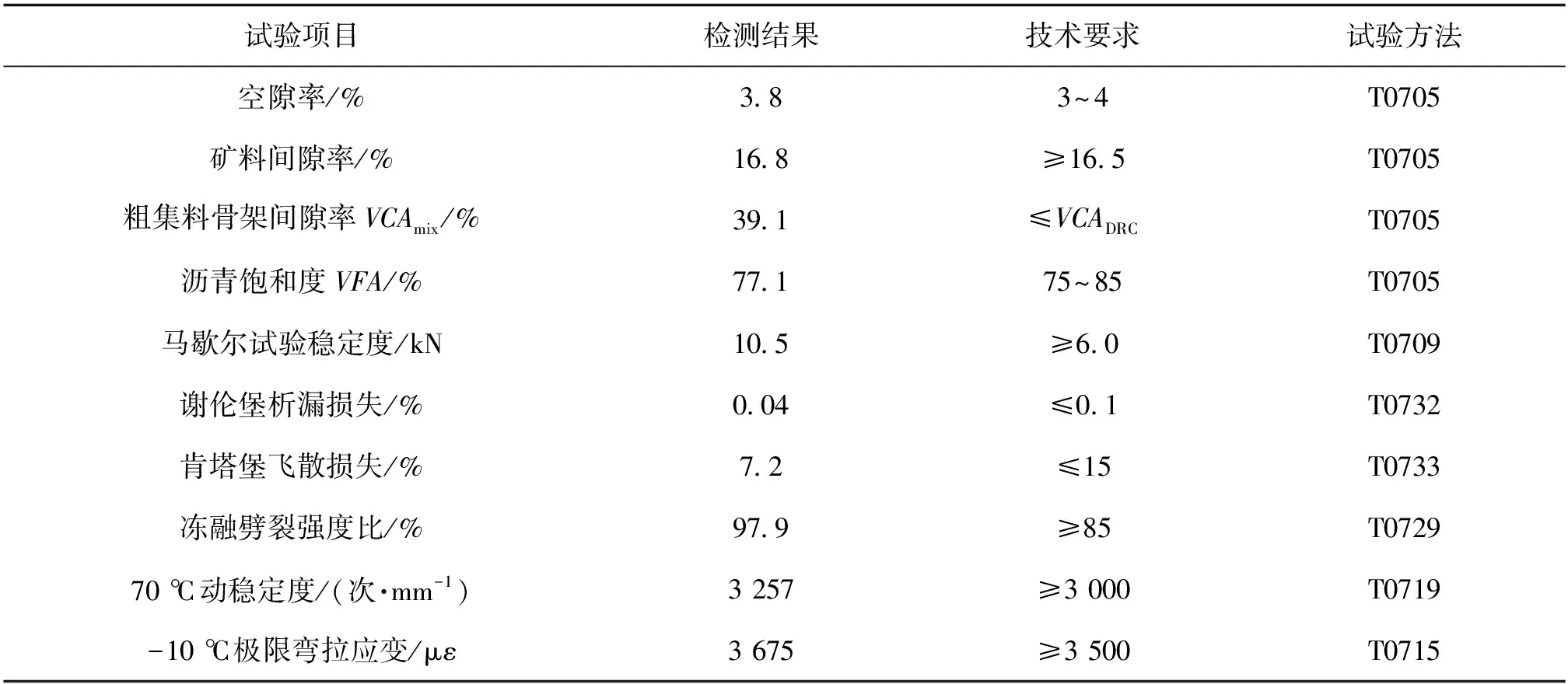

根据现行《公路沥青路面施工技术规范》(JTG F40—2004),采用马歇尔体积设计法进行改性沥青SMA10配合比设计,最佳油石比为6.3%,纤维用量为混合料总质量的0.3%,改性沥青SMA10性能指标见表2。

表2 改性沥青SMA10性能指标

2 试验方法及结果

2.1 试验方法

为了实现沥青混合料加速磨耗,在调研基础上选用招商局重庆交通科研设计院有限公司研发的“集料/沥青混合料摩擦特性测试仪”,进行混合料加速加载磨耗试验[15],利用该设备及摆式摩擦仪测定摩擦系数,采用铺砂法及数字图像技术采集表面纹理构造参数。

1) 摩擦系数

采用动态摩擦系数与摆值评价摩擦系数。集料/沥青混合料摩擦特性测试仪在加速磨耗过程中,可全过程记录沥青混合料试件在加速加载磨耗全过程中对磨具施加的正压力及水平拉力,进而计算动态摩擦系数Dμ。采用摆式摩擦仪测试摆值,摆值BPN越大,路面的摩擦系数越大。

2) 表观纹理特征

选用路面构造深度MTD和断面平均构造深度MPD两个指标评价表观纹理特征。采用铺砂法测量路面构造深度MTD,考虑加速磨耗试验中试件尺寸较小,基于相同原理,采用改进的矩形铺砂法对构造深度MTD进行测定。同时,采用激光扫描仪采集试件表面纹理构造信息,进行数据处理,得到断面平均构造深度MPD。

2.2 试验方案

采用改性沥青SMA10,成型车辙标准尺寸试件,切割制作成为300 mm×150 mm×50 mm的长方体,供测试使用。

结合沥青路面抗滑性能影响因素,考虑温度条件与荷载水平2个主要因素,温度依次取10 ℃、25 ℃、40 ℃、60 ℃,荷载依次取50 kgf、75 kgf、100 kgf、150 kgf。

加速加载磨耗试验过程:1) 对试件进行预磨1 h,荷重10 kgf,加载频率(20±1)次/min。预磨是利用小荷载、短时间下的磨耗消除试件成型或其它人为因素对抗滑耐磨性能测试结果的影响,不计入正式测试中;2) 正式磨耗加载频率(30±1)次/min,以1 h为周期,暂停试验进行抗滑性能指标采集,总时长为4 h。

2.3 试验结果

在荷载为100 kgf、不同温度下,改性沥青SMA10试件加速加载磨耗过程中的动态摩擦系数Dμ、摆值BPN、构造深度MTD及断面平均构造深度MPD结果见表3。

在温度为25 ℃、不同荷载下,试件加速加载磨耗过程中的动态摩擦系数Dμ、摆值BPN、构造深度MTD及断面平均构造深度MPD结果见表4。

表3 不同温度条件下抗滑指标试验结果

表4 不同荷载条件下抗滑指标试验结果

3 试验结果分析

3.1 Asymptotic分析模型

目前,沥青路面抗滑性能模型主要分为经验统计模型、力学模型、机器学习预估模型3大类。综合考虑不同模型的有优缺点[16],本文选取Asymptotic模型对钢桥面沥青磨耗层抗滑性能的衰变过程进行拟合分析,见式(1)。

Y=AeBx+C

(1)

在该模型中,抗滑性能初值是指钢桥面沥青磨耗层在完成铺筑时路表所具有的抗滑能力,在室内试验中则是指试件板成型完成后所具有的抗滑性能;终值是指磨耗层经过车辆荷载反复作用后,其抗滑指标达到一个稳定的数值,室内试验则是在磨耗4 h后试件表面所具有的抗滑性能;衰减速率是判断磨耗层在使用过程中抗滑性能衰减快慢的一个指标;衰减幅度是描述磨耗试验开始和结束时抗滑性能的差值与抗滑性能初值的比值。

3.2 数据处理方法

1) 数据归一化处理方法

受拌和成型等因素影响,SMA10初始表面抗滑性能指标均存在一定差异[16],需对测试结果进行处理,将所有数据建立于统一的基准值下,以消除数据样本取值和量纲差异之间的影响,更加直观地表征抗滑性能的衰变规律。

采用最大值归一化进行数据处理,该方法是将数据调整到规定的标准形式,即将每组数据中最大值除该组其它数据,可将组内最大值定义为1,其余均小于1,转化函数如式(2)所示。

(2)

式中:X为原始数据;max为数据的最大值。

2) 衰变速率计算方法

改性沥青SMA10试件在试验荷载100 kgf、温度25 ℃条件下,加速加载磨耗试验的动态摩擦系数Dμ-磨耗次数变化曲线见图1。为准确确定2阶段衰变曲线的转折点,首先对曲线方程函数求导,导数值越大,抗滑性能寿命衰减速率越快,相反,抗滑性能寿命衰减速率变慢。在作用次数范围内,以导数值的极大值、极小值点绘制切线L1、切线L2,2条切线的交点N*可作为衰变速率的拐点,即路面抗滑性能由快速衰变(第1阶段)向稳定衰变阶段(第2阶段)转变的节点。

图1 动态摩擦系数-磨耗次数变化曲线

在确定衰变速率的拐点N*后,以磨耗次数100次为间隔,求取每个点的衰减速率(导数值),绘制衰减速率图。为了准确选取可表征2阶段的衰变速率的代表值,第1阶段计算衰减速率时取磨耗(0~N*)×50%次的曲线斜率平均值;第2阶段取(7 200-N*)×50%~7 200次的区间斜率平均值。

3.3 温度影响分析

1) 衰变规律分析

基于Asymptotic模型,对不同温度条件下的不同抗滑性能指标-磨耗次数进行拟合,见图2,其相关性R2均大于0.95。

从图2可知:

(1) 随着磨耗次数的增多,不同温度条件下的动态摩擦系数Dμ、摆值BPN、构造深度MTD及断面平均构造深度MPD均呈先快速下降、后缓慢降低2阶段,这满足抗滑性能衰减的大趋势。说明在磨耗过程中,不同温度条件下试件抗滑性能衰减速率均呈先快后慢的规律。

(a) 动态摩擦系数Dμ

(b) 摆值BPN

(c) 构造深度MTD

(d) 断面平均构造深度MPD

(2) 随着温度的增加,沥青软化,具有一定的界面润滑功能,摩擦系数降低,温度较低时,受其影响较小。对于4项抗滑性能指标,归一化处理后,10 ℃时摩擦系数及构造深度均最高,降幅最低。

(3) 温度对动态摩擦系数Dμ与摆值BPN的影响保持了相同规律,其中60 ℃的抗滑性能指标未依次降低,出现异常,主因是在较高温度及荷载水平下,加速、加载磨耗过程中试件表面出现了变形及掉粒,试验过程中60 ℃掉粒明显高于其它温度。40 ℃时混合料强度较稳定,而沥青膜开始软化,加速、加载磨耗过程中早期脱落较快,使得后续整体降幅反而较小。

(4) 构造深度MTD与断面平均构造深度MPD在不同温度条件下的变化规律一致,由于高温条件下试件表面掉粒较多,特别是粗骨料的脱落,使得表观纹理更为粗糙,因而60 ℃时构造深度MTD与断面平均构造深度MPD均高于25 ℃、40 ℃。

针对数据规律异常情况,进行了多次试验验证,均保持了相同的衰变规律。分析发现,在高温对抗滑性能存在不利影响的情况下,表面掉粒引起构造变化,反而提高表面抗滑性能指标,但这只是对于加速加载(类似重载车辆急刹车)情况,常规荷载水平及60 ℃环境温度下,SMA路面很少出现掉粒及变形。

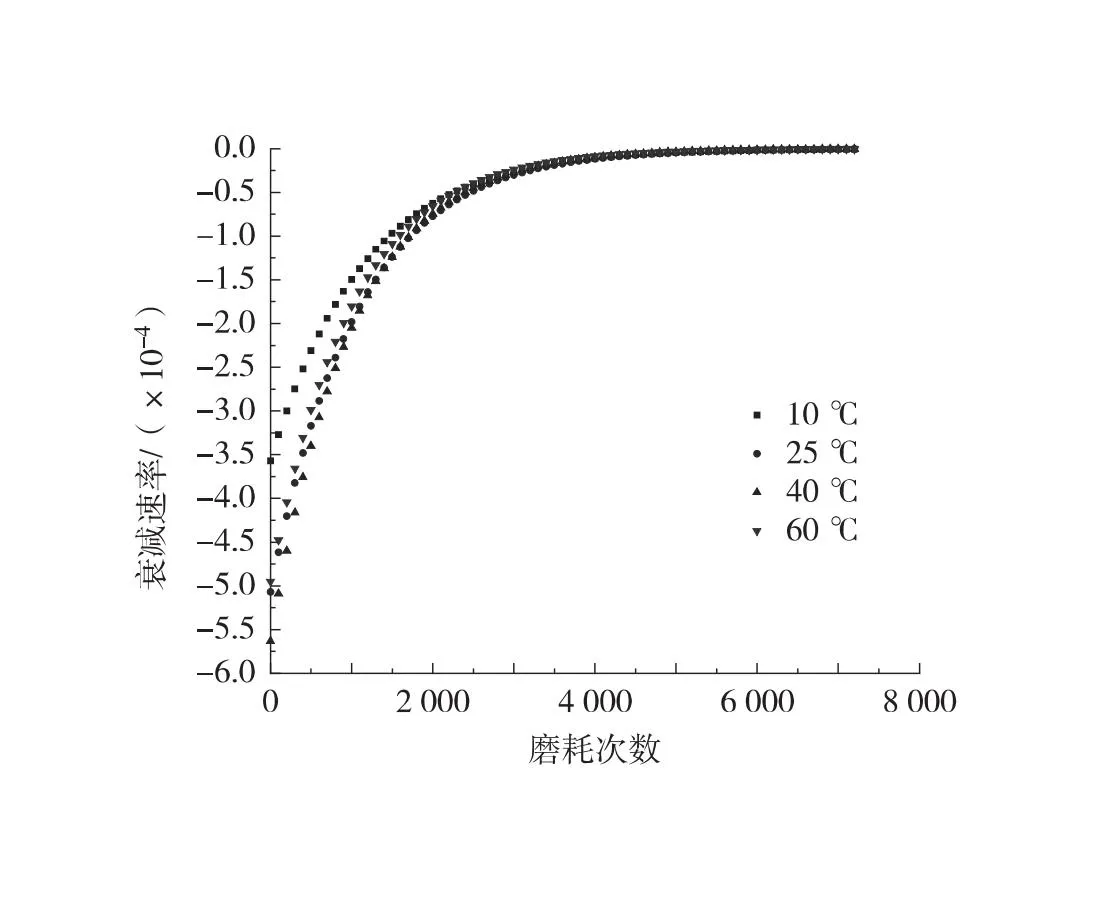

2) 衰变速率分析

根据Asymptotic模型拟合曲线,可将抗滑性能衰变过程分为2个阶段,分别为快速下降阶段及缓慢稳定阶段。

(1) 确定2阶段拐点

对拟合方程求导,以导数的最小值与最大值时所对应的作用次数绘制切线,采用切线交点作为第1、第2阶段衰变速率的拐点,同理计算得到各个曲线的拐点N*,见表5。

表5 不同温度条件衰变速率拐点次数

(2) 计算2阶段衰减速率

以100次为间隔点,计算不同温度条件下的衰减速率,抗滑性能指标衰减速率-磨耗次数关系曲线见图3。

确定拐点N*后,以拐点N*为分界点,取(0~N*)×50%区间斜率平均值作为第1阶段的衰变速率,取(7 200-N*)×50%~7 200区间斜率平均值作为第2阶段的衰变速率,计算结果见图4。

由表5及图3、图4可知:

(1) 无论第1阶段还是第2阶段,动态摩擦系数Dμ与摆值BPN,构造深度MTD与断面平均构造深度MPD,其衰变规律基本一致。

(a) 动态摩擦系数Dμ

(b) 摆值BPN

(c) 构造深度MTD

(d) 断面平均构造深度MPD

(a) 第1阶段衰减速率

(b) 第2阶段衰减速率

(2) 动态摩擦系数Dμ与摆值BPN在第1阶段中随温度的升高,衰变速率上升,但在60 ℃时出现异常,主因是在高温及高强荷载条件下,沥青混合料试件表面出现了变形与掉粒的情况;在第2阶段中,衰减速率与温度呈负相关的关系,主因是第1阶段中受温度影响,在磨耗过程中沥青膜脱落较快,使得在后续的磨耗过程中衰变幅度变小。

(3) 构造深度MTD与断面平均构造深度MPD在2阶段中衰减速率随温度的变化与第1阶段相反,第1阶段中两者与温度成正相关,第2阶段中两者与温度成负相关。但对2阶段衰减速率进行累加,衰变速率随温度上升而增大,说明衰变速率整体随温度上升而增快。由于温度影响显著,温度越高,沥青膜脱落越快,导致前期衰变速率大。相较于温度较低时,沥青膜脱落缓慢,在第1阶段脱落或损耗有限,第2阶段温度越小、衰变速率越大。

3.4 荷载影响分析

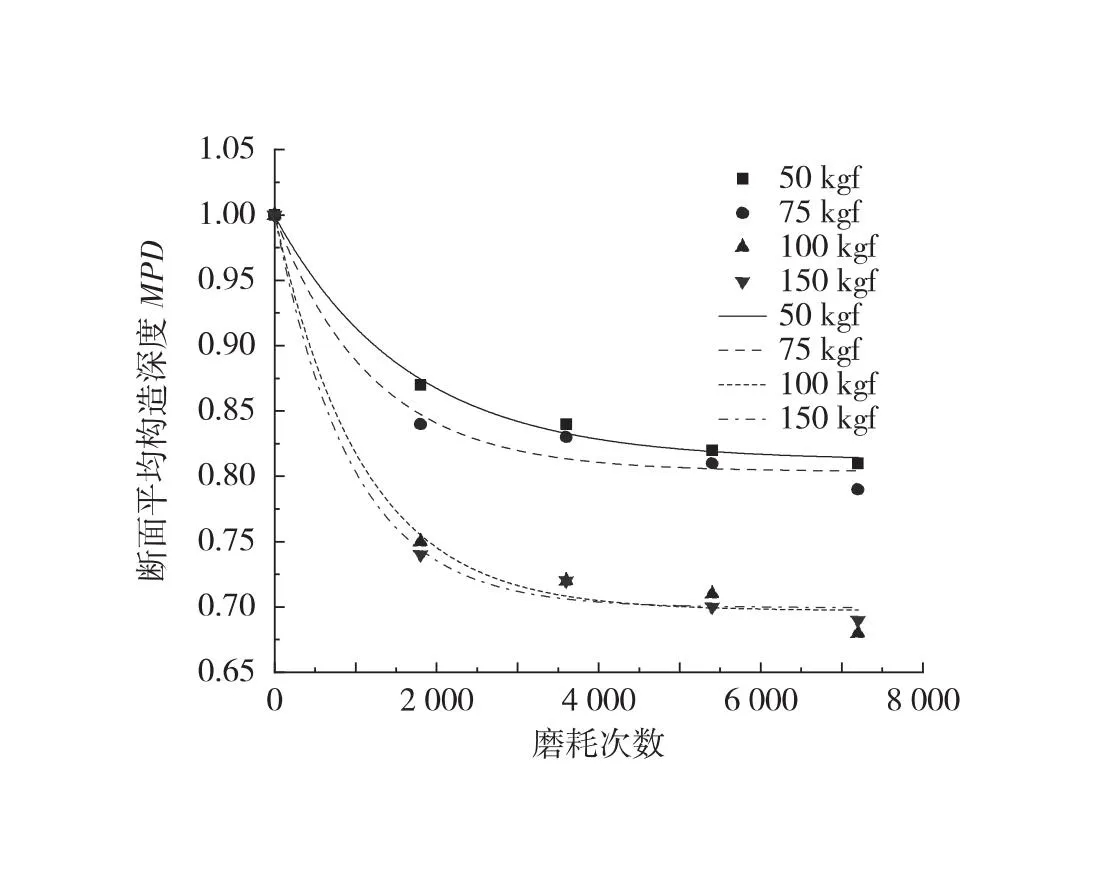

1) 衰变规律分析

基于Asymptotic模型,对不同荷载条件下的抗滑性能指标-磨耗次数进行拟合,结果见图5,其相关性R2均大于0.95。

由图5可知:随着磨耗次数的增多,不同荷载下的动态摩擦系数Dμ、摆值BPN、构造深度MTD及断面平均构造深度MPD均呈先快速下降,后缓慢降低2阶段,这满足抗滑性能衰减的大趋势,也说明在磨耗过程中,在不同荷载水平下的试件抗滑性能衰减速率均呈先快后慢的规律。

(a) 动态摩擦系数Dμ

(b) 摆值BPN

(c) 构造深度MTD

(d) 断面平均构造深度MPD

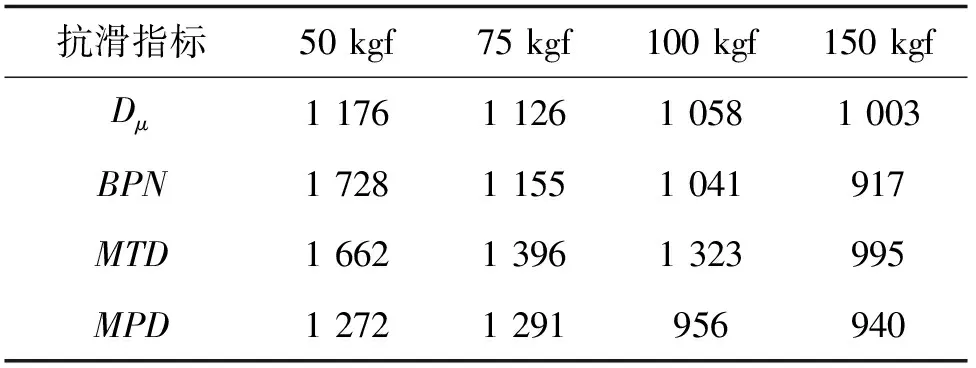

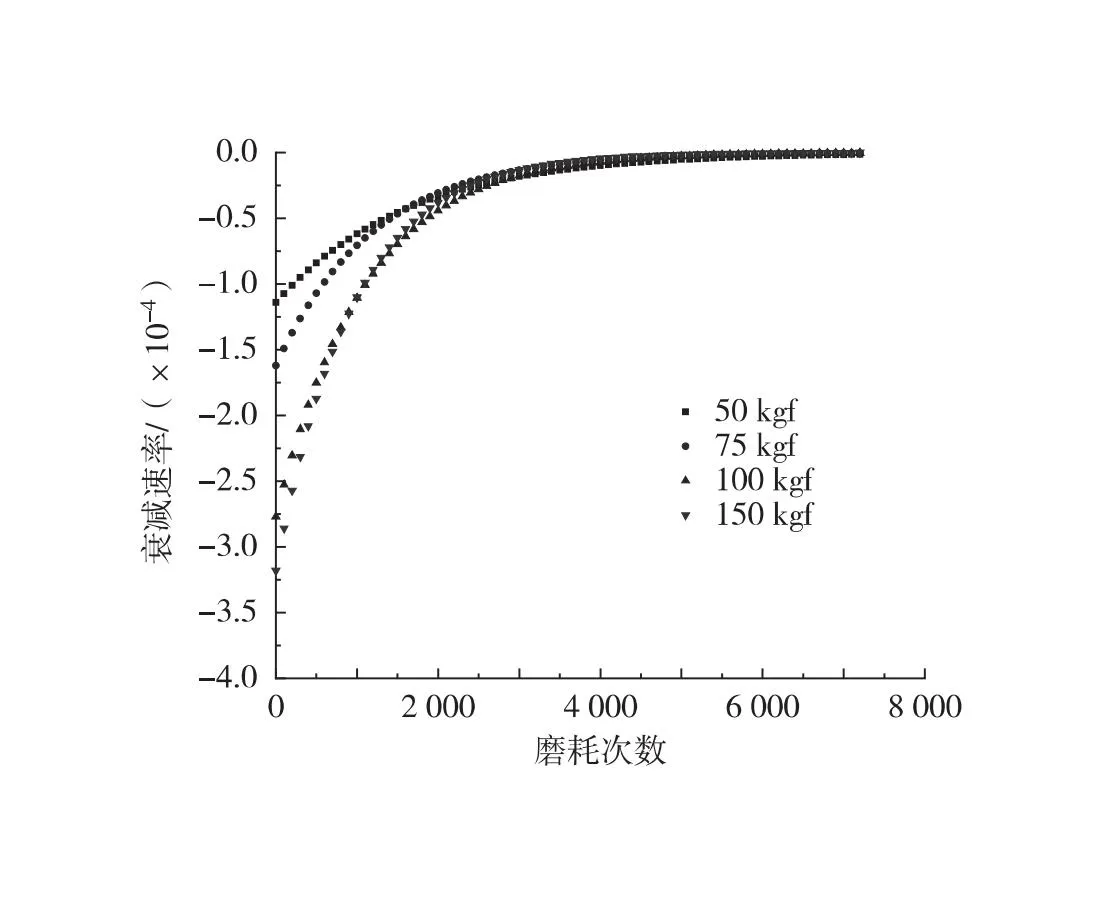

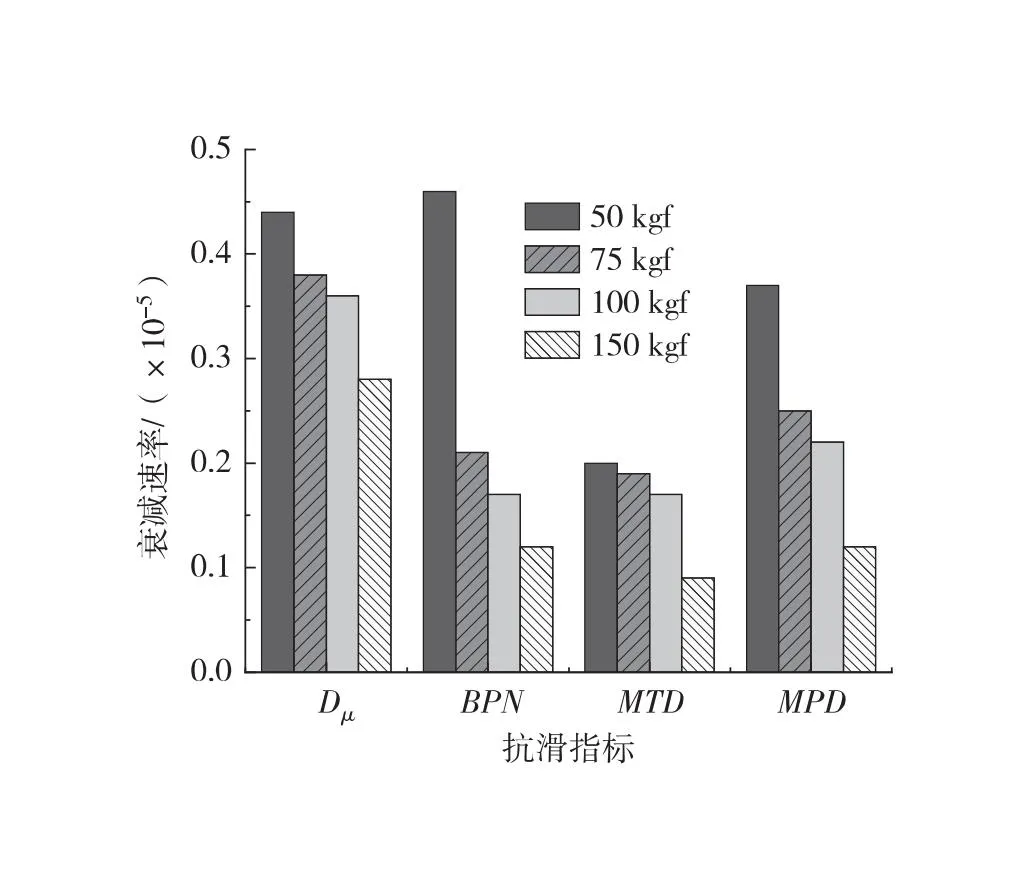

2) 衰变速率分析

采用3.3节相同方法,根据Asymptotic模型拟合曲线,将抗滑性能衰变过程分为快速下降和缓慢稳定2个阶段,并确定2阶段拐点次数,见表6,绘制抗滑性能指标衰变速率-磨耗次数关系曲线,见图6,并以拐点为界限,计算2阶段衰变速率,见图7。

表6 不同荷载条件衰变速率拐点次数

由表6及图6、图7可知:

(1) 动态摩擦系数Dμ与摆值BPN,构造深度MTD与断面平均构造深度MPD的衰减速率均随荷载的变化趋势类似,表明基于荷载条件,采用摩擦系数与路面纹理对抗滑性能分析一致。

(2) 随着荷载水平的增大,SMA10抗滑性能指标衰变提前到达拐点,进入第2阶段,其衰变速率在第1阶段时,荷载水平越大,衰减速率也越大。

(3) 磨耗过程进入第2阶段,衰变速率逐渐减少,与荷载呈负相关的关系,即荷载越大,衰减速率越小。主因是随着磨耗次数的增加,磨耗层抗滑性能逐渐到达一个相对稳定的恒定值,只随季节发生周期性的变化。若前期荷载较大,则衰减越快,达到这一恒定值的时间也会提前,后期衰减就较为缓慢。

(a) 动态摩擦系数Dμ

(b) 摆值BPN

(c) 构造深度MTD

(d) 断面平均构造深度MPD

(a) 第1阶段衰减速率

(b) 第2阶段衰减速率

4 结论

1) 选取Asymptotic模型可对改性沥青SMA10抗滑性能与磨耗次数之间的关系进行准确表征,其相关性R2均大于0.95。随着磨耗次数增大,4项抗滑性能评价指标均呈现先快后慢的衰减趋势,衰变规律具有较强的一致性。

2) 在10 ℃~25 ℃,改性沥青SMA10磨耗过程中,在第1阶段,抗滑性能衰减速率随温度升高而增大;在第2阶段,抗滑性能衰减速率随温度的升高减小,在60 ℃时出现了衰减速率异常的情况。

3) 随着荷载水平的增大,沥青磨耗层抗滑性能评价指标衰变提前到达拐点。第1阶段,荷载越大,衰减速率越大;第2阶段,荷载越大,衰减速率越慢。

4) 加速加载磨耗过程中为动态滑动摩擦,远高于实际轮胎-路面之间的摩擦系数,因而加速磨耗过程对试件损耗较大,高温条件下其适用性欠佳。