盐蚀条件下沥青混合料路用性能及表面功能演化规律研究

吴 强, 徐 霈

(1.招商局公路网络科技控股股份有限公司, 北京 100022; 2.招商局重庆交通科研设计院有限公司, 重庆 400067)

撒布氯化钠(NaCl)融雪盐是冬季道路除冰最常用的方法之一,但融雪盐会对沥青路面的长期性能产生影响[1-3]。特别当盐分渗入沥青路面内部,且受行车荷载造成的动水压力作用,会进一步加剧盐分的侵蚀,从而降低沥青路面服役寿命[4]。实际路面的盐蚀损伤受多种作用影响,如沥青膜中的水分置换、寒冷季节的冰冻膨胀作用等,这些都会加速盐分的侵蚀。

目前,已有学者研究了盐蚀作用对沥青路面的损害,并对其性能损伤演化进行了研究[5-8]。Xiong等[9-10]基于自主开发的动态水盐侵蚀仪,研究了沥青混合料在氯盐-水-温度-载荷耦合作用下的力学性能变化规律,并采用CT扫描技术研究了其性能劣化与空隙率间的相关关系,研究结果指出,动态水加速了氯盐对沥青混合料的侵蚀,盐溶液渗入沥青混合料的空隙及裂缝中引起了结晶侵蚀,且冲刷时间是影响性能劣化进程的最重要因素。张苛等[11]分析了沥青结合料盐蚀前后的4组分及表面微观形貌的变化,认为导致沥青结合料在盐蚀环境下性能劣化的主要原因是其化学组分发生了变化。崔亚楠等[12-14]研究了盐冻循环条件下沥青及沥青砂浆的微观形貌及流变性能,指出沥青经盐冻循环后发生不同程度的“水老化”,相较SBS改性沥青的薄膜明显被盐晶粒破坏,胶粉改性沥青中的胶粉颗粒能显著抑制盐晶粒生长,表现出较好的形态。此外,沥青与骨料间的接触界面损伤受融雪盐浓度的影响较大,盐冻环境对沥青砂浆的初期弹性变形影响显著,而对其粘性变形影响较小。Luis等[15]对热拌沥青混合料和多孔沥青混合料直接浸入盐溶液,并将盐作为细骨料掺入混合料以及将骨料浸盐后再制备混合料等3种情况下的性能进行了对比,研究结果表明,传统热拌沥青混合料的力学性能、水稳定性、高温性能及粘聚性能等几乎不受盐分影响,但多孔沥青混合料的各项性能受到盐蚀作用的影响较为显著。Guo等[16]采用拉拔试验研究了沥青-集料在融雪盐和冻融循环作用下的界面损伤状态,研究结果表明,相较纯水浸泡环境,盐溶液浸泡和冻融循环作用下的拉伸强度损失较为显著。综上研究结果可知,盐冻条件下沥青混合料的性能劣化诱因主要分为2部分:一是水凝结成冰时的膨胀作用力,二是沥青-骨料界面间的破坏以及砂浆断裂。在此过程中,水分渗透、盐化学腐蚀和冻胀作用导致沥青与骨料间的粘附作用下降。

综上所述,沥青路面长期处于盐蚀、有水以及冰冻等复杂环境下,其内部以及表面都会发生不同程度的加速损伤,但目前沥青路面的设计理念并没有考虑盐蚀环境的影响,使其难以从根本上解决高盐区路面的耐久性问题。虽已有学者试图模拟沥青路面所处的盐蚀环境,也对盐蚀及环境耦合作用下沥青混合料的性能演化进行了研究,但所得研究结论存在部分矛盾的情况:有研究认为盐蚀作用对沥青混合料的高温、低温以及水稳定性等具有显著影响,但也有研究认为盐溶液对热拌沥青混合料的影响不明显,而对多孔沥青混合料的路用性能影响显著。已有研究中,盐分对路面表面功能的影响研究鲜有报道。为此,本文充分考虑沥青路面在干湿循环、干湿-冻融循环作用下的盐蚀环境,对沥青混合料盐蚀作用下的路用性能及表面抗滑降噪功能演化规律进行探究。

1 原材料与试验设计

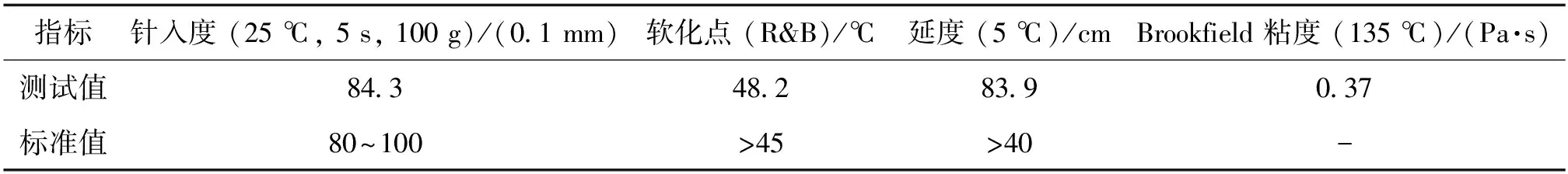

1.1 原材料及其技术指标

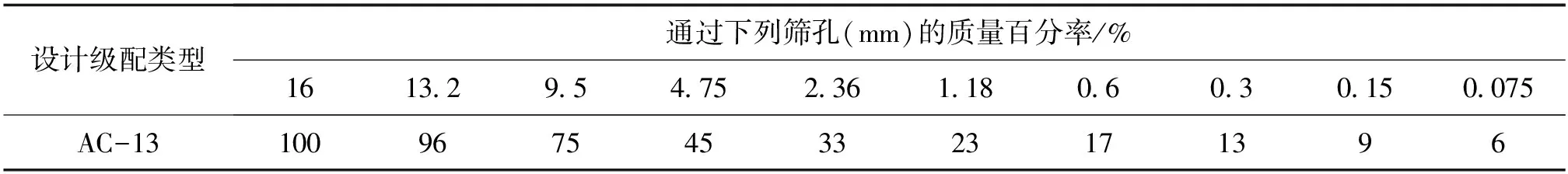

采用SK 90#基质沥青制备沥青混合料试件,其技术性质如表1所示。集料级配选择AC-13密级配,设计空隙率为3%,如表2所示。在此基础上成型标准马歇尔试件、车辙板试件以及小梁试件用于高温稳定性、低温抗裂性、水稳定性以及表面抗滑性能的室内试验测试[17]。

1.2 试验方案设计

为模拟融雪盐对沥青路面的侵蚀作用,采用NaCl制备浓度为0%(纯水)、5%、10%、15%和20%的盐溶液,将所需测试的试件置于盐溶液中浸泡,以模拟路面盐蚀环境,并在此基础上分别进行盐蚀-干湿循环及盐蚀-干湿-冻融循环。

表1 沥青结合料技术指标[17]

表2 集料级配组成[18]

1) 盐蚀-干湿循环

为模拟沥青混合料所处的盐蚀-干湿循环条件,将待测试件置于各浓度的盐溶液中分别进行0、3、6、9、12次干湿循环,其中1次盐蚀-干湿循环程序的设定为:(1) 将所需测试试件置于25 ℃的盐溶液中充分饱水12 h;(2) 置于25 ℃(模拟常温)的干燥箱中干燥12 h。

2) 盐蚀-干湿-冻融循环

为模拟沥青混合料所处的盐蚀-干湿-冻融循环条件,将待测试件分别进行0、3、6、9、12次的干湿-冻融循环,其中1次盐蚀-干湿-冻融循环程序的设定为:(1) 将所需测试试件置于塑料袋内并充入25 ℃的盐溶液直至浸没试件,静置12 h充分饱水后将塑料袋密封;(2) 置于-20 ℃(模拟冬季低温状态)的冰箱中冷冻12 h;(3) 将试件置于25 ℃的环境中融冰12 h;(4) 取出试件,将其置于25 ℃的干燥箱中干燥12 h。

对以上2种不同试验条件的试件分别进行车辙试验、低温弯曲试验、浸水马歇尔试验和冻融劈裂试验以及加速磨耗试验,以此评定其高温稳定性、低温抗裂性、水稳定性以及表面抗滑降噪性能。其中,加速磨耗试验采用0次、20 000次、40 000次、60 000次、80 000次的车轮加速加载作用于车辙板试件,随后测试其摆值;噪声测试则是采用声音传感器采集不同磨耗次数时的噪声水平。

2 试验结果与分析

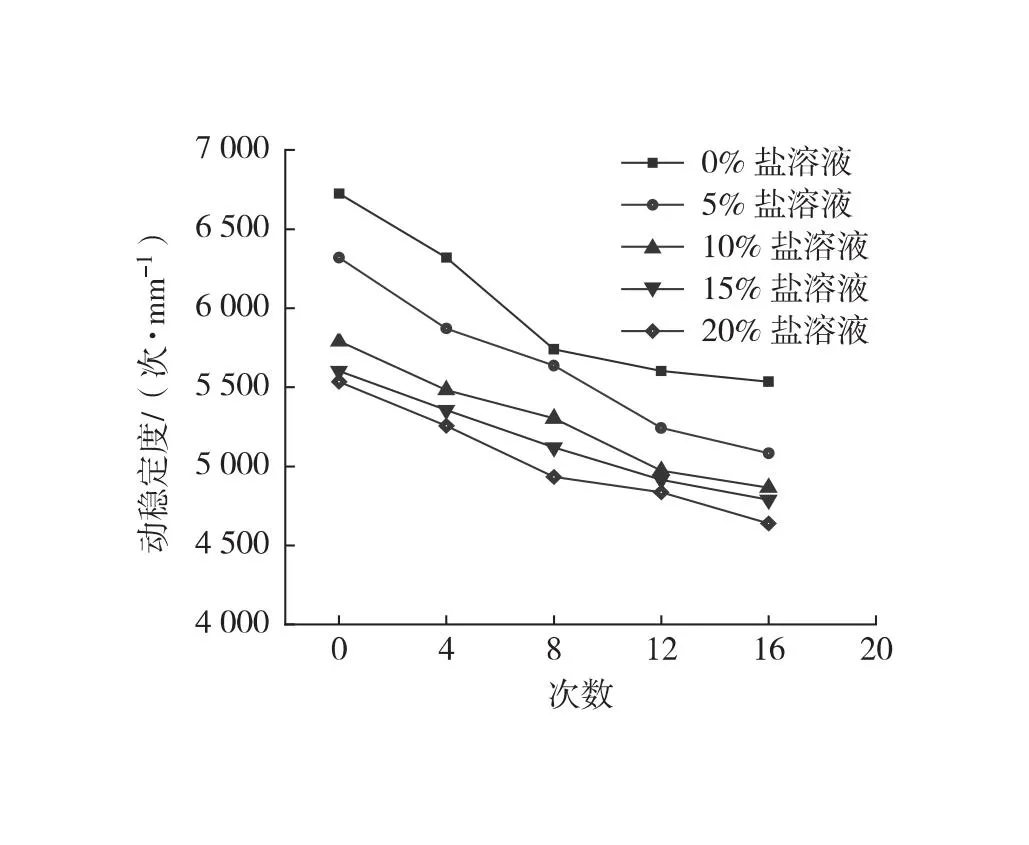

2.1 盐蚀作用下沥青混合料高温性能变化规律

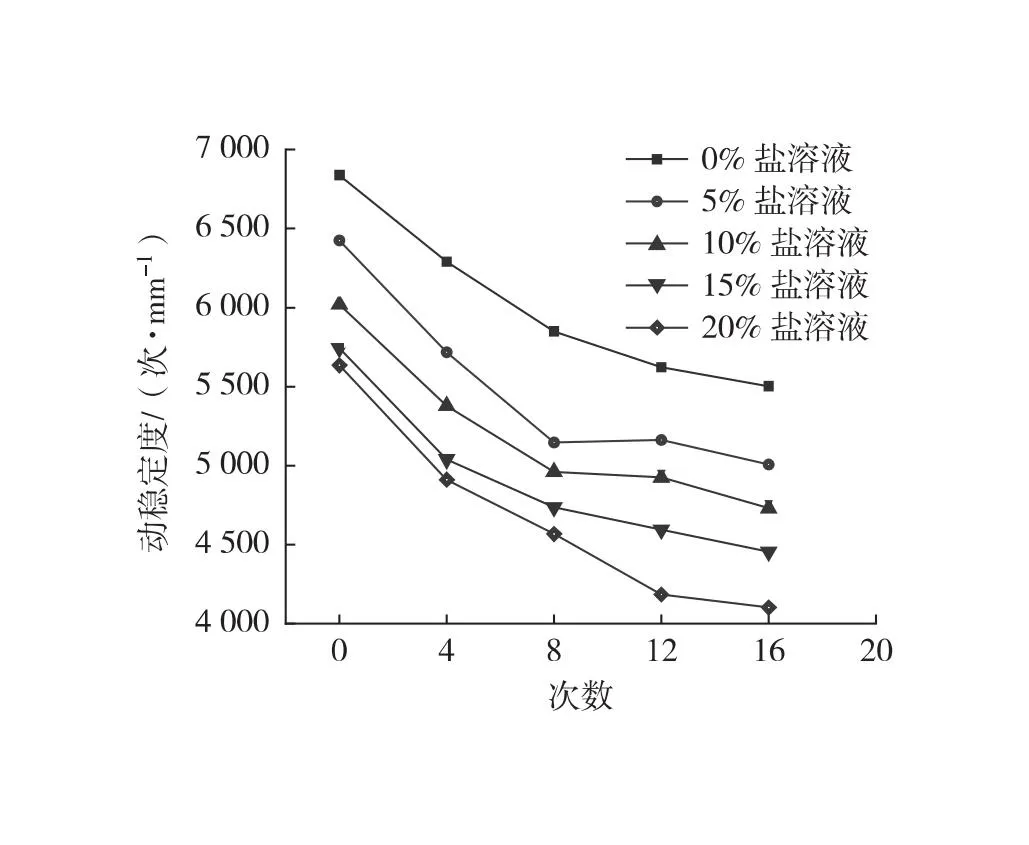

通过车辙试验研究沥青混合料的高温性能随盐蚀-干湿循环及盐蚀-干湿-冻融循环作用次数的变化规律,试验测试温度为60 ℃,结果如图1所示。

(a) 盐蚀-干湿循环

(b) 盐蚀-干湿-冻融循环

由图1可知,随着盐蚀-干湿循环及盐蚀-干湿-冻融循环作用次数的增加,沥青混合料的动稳定度显著下降,最大降幅分别为19.6%和27.2%。相较纯水环境下,随着盐溶液浓度的增大,沥青混合料的动稳定度逐渐降低,表明盐蚀作用对沥青路面高温性能的不利影响显著。在盐蚀-干湿循环作用下,混合料的动稳定度随循环次数的增加呈先降后趋稳的态势,而在盐蚀-干湿-冻融循环条件下,混合料的动稳定度随循环次数的增加呈加速劣化的趋势,且随盐溶液浓度的增大,劣化更加显著。主因是干湿循环条件下,盐溶液水分蒸发后由液体结晶为NaCl晶体,晶体膨胀致使沥青混合料内部产生微裂纹,造成整体强度损伤,在干湿-冻融循环作用下,除NaCl结晶膨胀产生的结晶压力外,水凝结成冰体积增大,引起沥青混合料的内部损伤并累积,进一步加剧了沥青混合料强度的衰减。此外,也有学者认为NaCl在60 ℃的试验温度下晶体融化,在集料间会起到润滑剂的作用,降低了集料间的内摩阻力[19],导致了沥青混合料高温性能的劣化。

2.2 盐蚀作用下沥青混合料低温性能变化规律

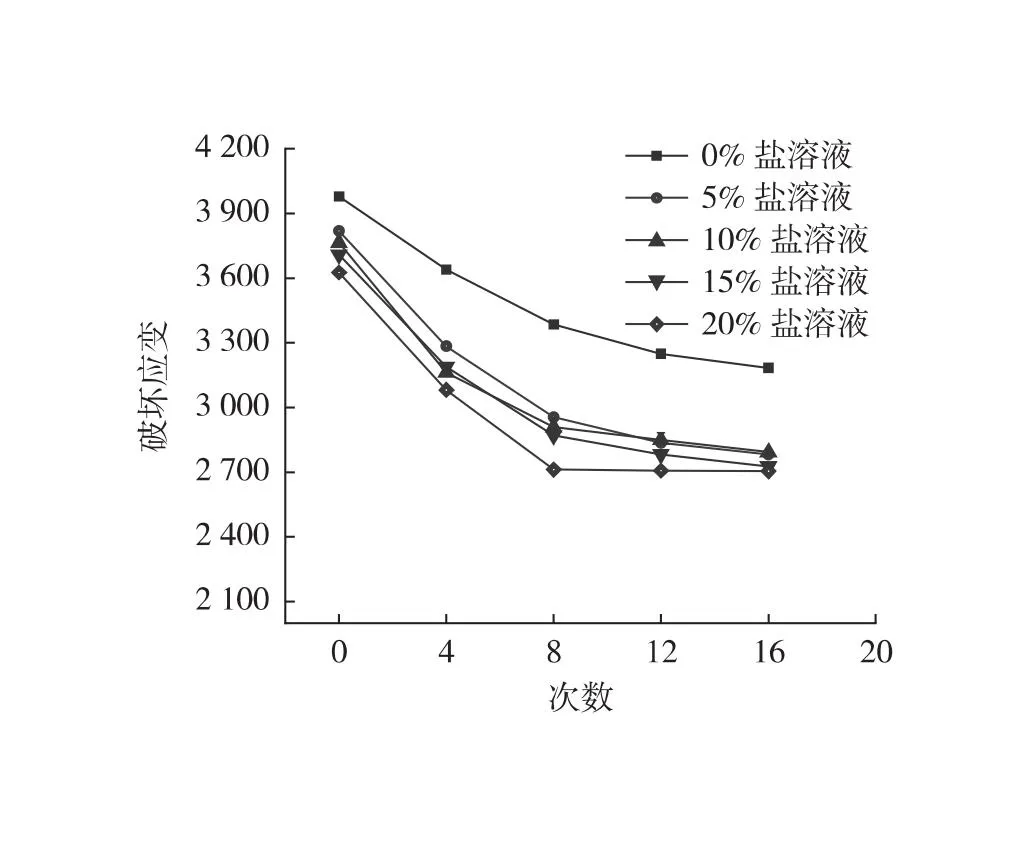

通过MTS万能试验机进行小梁低温弯曲试验,研究沥青混合料低温性能随盐蚀-干湿循环及盐蚀-干湿-冻融循环作用次数的变化规律,试验温度和加载速率分别设定为-10 ℃和50 mm/min,结果如图2所示。

由图2可知,随着盐蚀-干湿循环及盐蚀-干湿-冻融循环作用次数的增加,沥青混合料的破坏应变有所降低,最大降幅分别为27.2%和39.4%。相较纯水环境下,随着盐溶液浓度的增大,沥青混合料的破坏应变显著下降,表明盐蚀环境对沥青混合料低温性能的不利影响显著。相较纯水,盐溶液中的氯离子使得沥青变硬、变脆,沥青柔性大幅降低,加之盐分结晶产生的微膨胀应力以及冻融作用下的冰冻膨胀[20],使得沥青混合料内部微裂纹不断扩展,这又加速了盐分侵蚀,致使沥青混合料的低温性能急剧衰减。

(a) 盐蚀-干湿循环

(b) 盐蚀-干湿-冻融循环

2.3 盐蚀作用下沥青混合料水稳性能变化规律

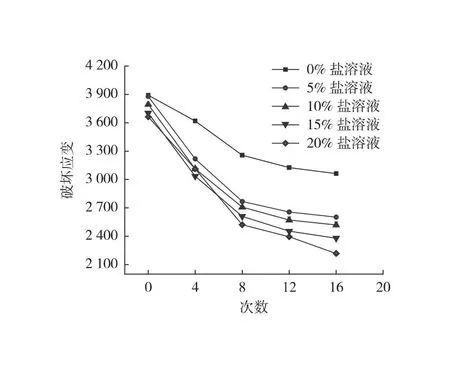

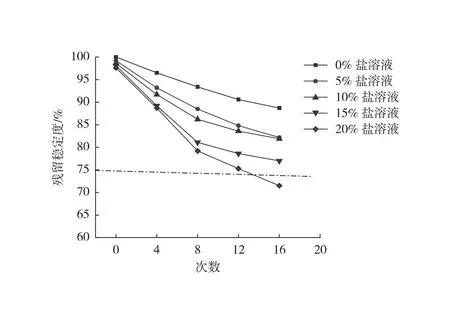

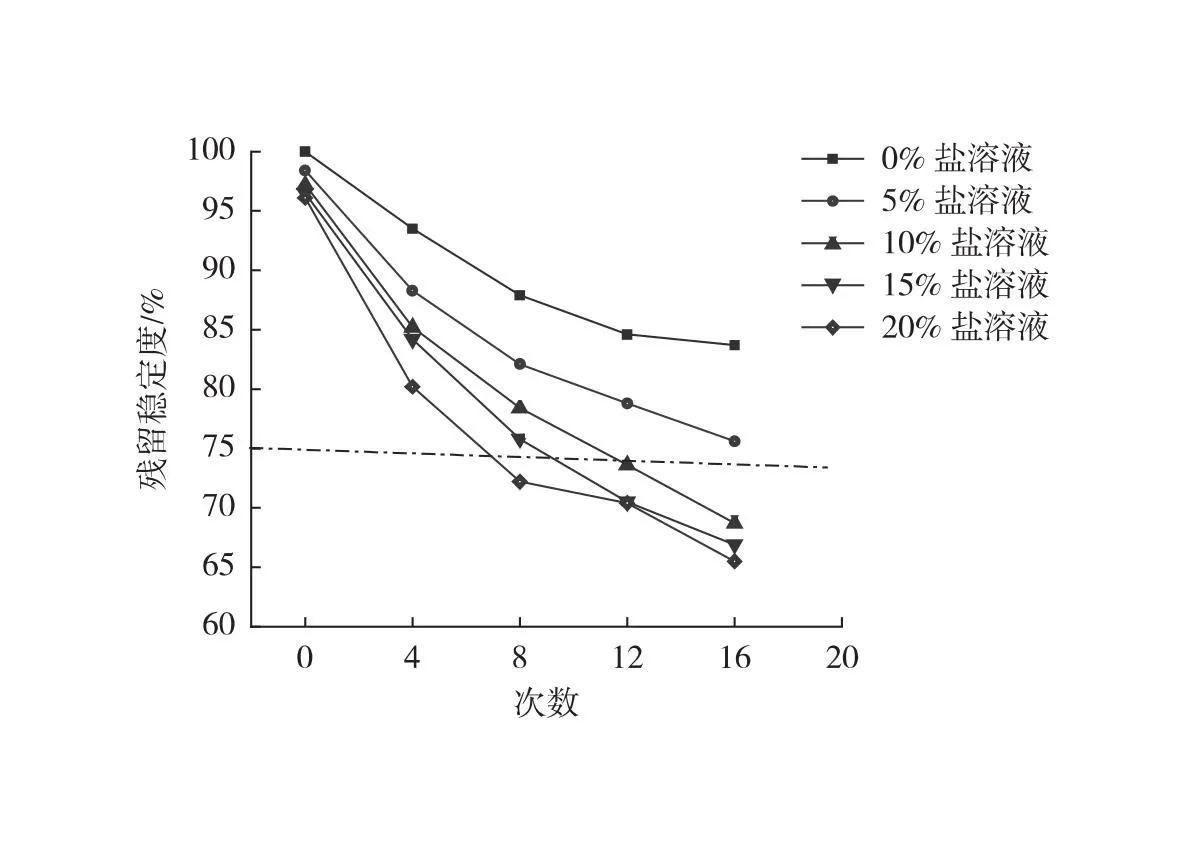

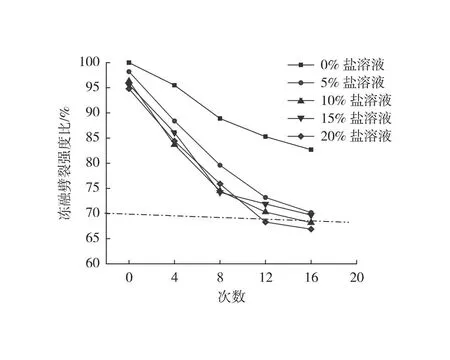

通过浸水马歇尔试验和冻融劈裂试验,研究沥青混合料水稳定性随盐蚀-干湿循环及盐蚀-干湿-冻融循环作用次数的变化规律,结果如图3和图4所示。

(a) 盐蚀-干湿循环

(b) 盐蚀-干湿-冻融循环

(a) 盐蚀-干湿循环

(b) 盐蚀-干湿-冻融循环

从图3(a)及图4(a)可以看出,纯水条件下的沥青混合料经16次干湿循环作用后,其残留稳定度及冻融劈裂强度比仍能满足规范要求。但在20%的盐溶液条件下,经16次干湿循环作用后,其残留稳定度及冻融劈裂强度比显著下降,降幅分别为19.4%和19.1%,已不能满足规范残留稳定度75%和冻融劈裂强度比70%的最低要求[21]。因此,盐蚀作用强烈路段应充分考虑这一因素,提高沥青路面的水稳定性。

观察图3(b)及图4(b)可知,纯水条件下的沥青混合料经16次干湿-冻融循环作用后,其残留稳定度及冻融劈裂强度比仍能满足规范最低要求。10%的盐溶液条件下,其残留稳定度及冻融劈裂强度比相较于纯水条件下显著下降,最大降幅分别为29.3%和32.1%,经12次干湿-冻融循环作用后已不能满足规范最低要求,表明在干湿-冻融循环作用强烈的地区对沥青混合料的水稳定性要求更高。因此,本文建议针对高纬度低温冰冻地区的沥青路面应充分考虑盐冻环境的影响,结合具体选材及环境情况,适当提高沥青混合料设计阶段马歇尔残留稳定度及冻融劈裂强度比指标。

综上分析,盐蚀作用下沥青混合料的水稳定性显著下降,且随着盐溶液浓度的增大,沥青混合料的水稳定性逐步降低,降幅呈先增后减趋势。主因是盐溶液相较纯水环境作用下,其表面张力较大,更容易侵蚀沥青与集料表面,将沥青层置换使其剥离集料表面。此外,在干湿循环及干湿-冻融循环的综合作用下,盐分结晶以及水结冰的膨胀应力造成混合料内部缺陷和损伤的不断累积,进一步降低了沥青与集料的粘附作用,最终使得沥青混合料的水稳定性不断衰减。

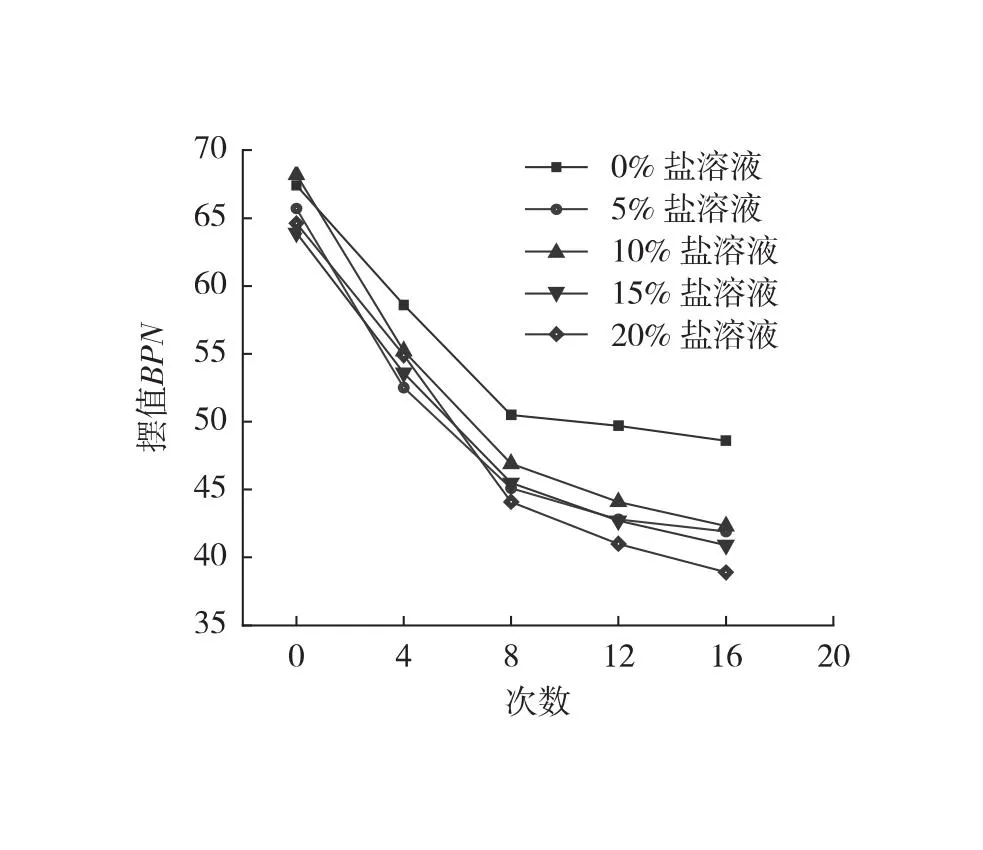

2.4 盐蚀作用下沥青混合料表面抗滑性能变化规律

通过加速磨耗试验研究沥青混合料表面抗滑性能受盐蚀作用的影响,为保证试件的路用性能,根据前文研究结果,选择盐蚀-干湿循环及盐蚀-干湿-冻融循环作用次数为8次,不同盐浓度环境下沥青混合料表面摆值变化规律如图5所示。

(a) 盐蚀-干湿循环

(b) 盐蚀-干湿-冻融循环

由图5可知,随着磨耗次数的增加,沥青混合料试件表面的摆值均呈先大幅减小后趋于稳定的态势。主因是:1) 沥青混合料表面一开始被沥青膜裹覆,沥青膜在车轮反复作用下较易被磨损,使得摆值在起初降低幅度较大;2) 随着沥青膜被全部磨耗,车轮主要作用于集料表面,该过程包含集料表面的磨耗以及试件内部结构的致密化,当集料的棱角被磨损,同时试件内部结构重构进而影响表面集料排列,其表面抗滑性能逐步趋于稳定。

此外,相较纯水环境,盐蚀环境下的沥青混合料表面抗滑性能衰减显著,盐蚀-干湿循环及盐蚀-干湿-冻融循环作用下摆值最大降幅分别为39.8%及47.7%,主因是盐分作用加剧了沥青膜的硬化,加之盐溶液比纯水更易置换沥青层,导致沥青更易于剥离集料表面。而盐蚀-干湿循环作用与盐蚀-干湿-冻融循环作用下沥青混合料表面摆值的差异性较小,说明冻融循环作用虽然会显著影响沥青混合料的内部结构,但对表面的影响较小。

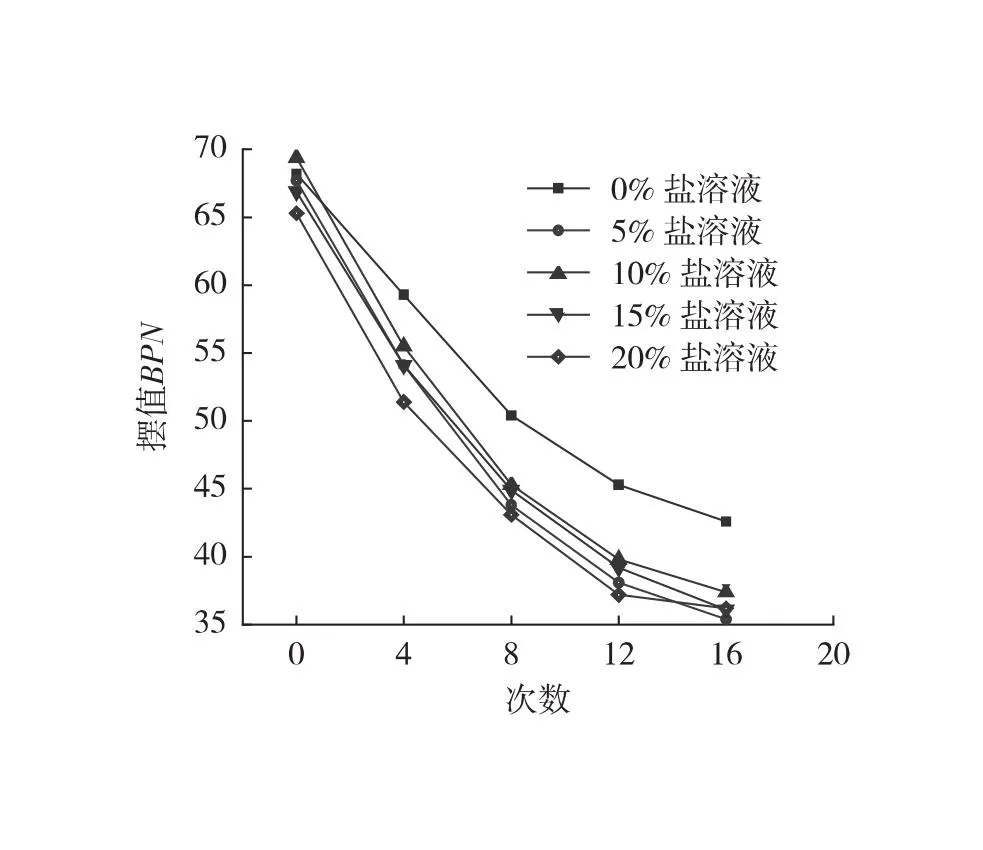

2.5 盐蚀作用下沥青混合料表面降噪性能变化规律

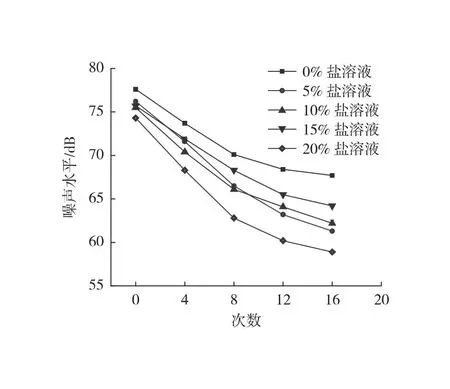

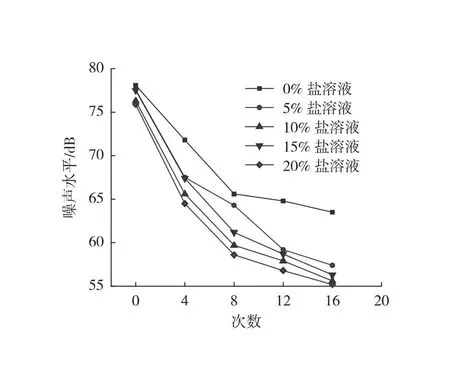

采用加速磨耗试验研究沥青混合料表面降噪性能受盐蚀作用的影响,同样选择盐蚀-干湿循环及盐蚀-干湿-冻融循环作用次数为8次,不同盐浓度环境下沥青混合料表面噪声水平变化规律如图6所示。

由图6可知,沥青混合料表面的噪声水平随着磨耗次数的增加呈先减小后趋于稳定的态势。主因是噪声水平受路面表面构造及内部空隙影响显著,表面构造越丰富,噪声水平越大[22],而随着表面被磨耗,试件内部结构被压密趋于稳定后,噪声水平逐步衰减至一个稳定区间。

此外,相较纯水环境,盐蚀环境下的沥青混合料噪声水平衰减更加显著。在试验初期,纯水环境与盐蚀环境下的表面噪声水平差异明显,随后相互间的差异逐渐减小。主因是盐蚀环境加速了试件表面沥青层的剥落,致使集料暴露在轮胎作用下,试件表面构造被快速磨耗,从而使得噪声水平快速衰减。但随着盐溶液浓度的增大,试件表面噪声水平的差异性逐渐减小,且盐蚀-干湿循环及盐蚀-干湿-冻融循环作用下,试件表面的最终噪声水平相当,主因是盐分的存在使得溶液的结冰温度有所降低,相当于减弱了水结冰的膨胀应力,最终致使试件在轮载作用下压密后内部结构差异较小。

(a) 盐蚀-干湿循环

(b) 盐蚀-干湿-冻融循环

3 结论

本文采用室内加速盐蚀试验模拟了沥青路面盐蚀环境,研究了沥青路面在盐蚀作用下的路用性能及路面表面功能演化规律,并得出如下主要结论:

1) 盐蚀作用对沥青混合料高温性能和低温性能均有不利影响。随着盐蚀-干湿循环及盐蚀-干湿-冻融循环作用次数的增加,沥青混合料的服役性能均出现了不同程度的劣化,尤其是水稳定性下降严重。在20%的盐溶液中经16次盐蚀-干湿循环或10%的盐溶液中经12次盐蚀-干湿-冻融循环作用后,沥青混合料的残留稳定度和冻融劈裂强度比已不满足规范最低要求,但随着循环作用次数的增加,沥青混合料的性能劣化幅度趋于平缓。

2) 沥青混合料表面抗滑性能及噪声水平随着盐蚀-干湿循环及盐蚀-干湿-冻融循环作用次数的增加而显著降低,盐蚀环境加剧了沥青路面表面的抗滑性能衰减,但有利于表面降噪性能的改善。盐蚀-干湿循环作用与盐蚀-干湿-冻融循环作用下沥青混合料表面摆值及噪声水平的差异性较小。

3) 本文研究结果可为沥青路面在盐蚀环境下的性能损伤机理研究及耐久路面设计提供参数依据。