地下硐室浅孔爆破方案设计及数值模拟

马国强,张成俊,昂朝明,余和平

(1.安徽江南爆破工程有限公司,安徽 宁国 242300;2.中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北 235000;3.爆炸能量利用与控制安徽省重点实验室,安徽 淮北 235000)

0 引言

随着我国矿山爆破开采技术的不断进步,浅孔爆破技术被越来越多地应用于露天矿山剥离爆破,水利水电开挖爆破,路堑、沟槽或基础开挖爆破,场地平整爆破等工程施工作业中,均取得了较好的施工效果[1-3]。

浅孔爆破开挖技术及设计研究方面,丁汉堃等[4]根据柱状岩石体运动、断裂过程的分析,采用压杆稳定理论推导得出了浅孔爆破炮孔抵抗线的计算公式,并基于能量方法推导得到了炮孔间距的计算公式。 胡鑫等[5]以某看守所场地平整工程为例,通过选取合理的爆破参数,优化爆破工艺,减小了爆破产生的冲击、振动和飞石对周围环境安全带来的影响,取得了较为理想的效果。 姚煜国等[6]在露天建材矿山场地平整和道路开拓中通过选取合理的爆破参数,优化爆破工艺,采取对应的安全措施,减轻了浅孔爆破作业对周围环境安全的影响。陈磊等[7]采取多打孔少装药的减弱松动爆破方式,结合机械开挖形成临空面,再根据小台阶爆破思路,每次爆破布孔以 2 排三角形,孔底采用间隔装药和局部加强装药结合方式,有效地缩小了粉碎区的范围和控制了爆破飞散物,延长爆生气体作用时间,减少根底和降低孔口大块率。 唐小军等[8]为了减轻爆破振动、爆破飞石对周边高层建筑物、民房的损害,采用半区深孔爆破,半区深孔与浅孔控制爆破相结合的方式,运用 V 形爆破网路、孔底空气间隔装药、选择性改变地震波主传播方向等技术手段将爆破振动控制在安全允许范围内。

现有某地下矿山硐室,为便于变配电设备安装需进行底板整平,拟采用浅孔爆破方式对底板部分进行开挖,清渣完毕后敷设混凝土材料。 设计人员借鉴掘进爆破掏槽爆破设计,拟采用一次成型方式进行爆破作业,通过理论计算得出浅孔爆破作业的孔网参数并进行掏槽去优化,同时结合LS-DYNA数值模拟软件进行仿真计算,预估岩石爆破粉碎、成缝结果,最终成功完成硐室浅孔爆破开挖作业,为类似工程提供参考。

1 工程概况

待爆破硐室地板位于某地下铁矿 -295 m 水平,根据现场实地观察结果,爆破工程范围内岩石介质为花岗岩,硐室底板长度 10 m,宽度 4 m,该硐室为独立硐室,距离30 m 处有多个电气设备储存硐室,故须控制单次爆破规模,防止爆破振动造成破坏。

2 爆破技术方案

2.1 总体思路

根据现场实际情况,钻机选用 Y-20 型手持式凿岩机,钻孔采用直径40 mm 的钻头,炸药选择30 cm 长的ø32 mm 乳化炸药,雷管选择塑料导爆管雷管,起爆网路选择中心分段掏槽方式,采用空孔提供补偿空间,待掏槽区域岩石抛掷完成形成自由面后,其余区域成排依次起爆,通过结合延期、挤压控制爆破方式调整爆破开挖顺序和爆破抛掷方向,以达到控制爆堆形态和破碎效果的目的,提高爆破效果。

2.2 爆破技术参数设计

1)孔径:D= 40 mm。

2)台阶高度:根据设计要求,本次浅孔爆破须将底板向下开挖 80 cm,拟定炮孔利用率为80%,确定H= 1.0 m。

3)超深:h=(0.10~0.15)H,h取 0.1 m。

4)炮孔长度:L=H+h= 1.0+0.1 = 1.1 m。

5)抵抗线:W=(0.4~1.0)H,鉴于浅孔爆破工况,W取1.0 m。

6)孔距:a=(1.0~2.0)W,a取1.0 m。

7)排距:b=(0.6~1.0)W,b取1.0 m。

8)单位炸药消耗量q:该工程的爆破岩石为花岗岩(硬岩),通过查询岩石爆破单位炸药消耗量q值表。 浅孔松动爆破时,单位炸药消耗量q= 0.7~0.8 kg/m3。

9)单孔装药量:Q=qaWH=0.7~0.8 kg。

10)堵塞长度:根据《爆破安全规程》,炮眼深度超过 1 m 时,封泥长度不得小于0.5 m,故l1=0.5 m。

2.3 掏槽区域爆破设计

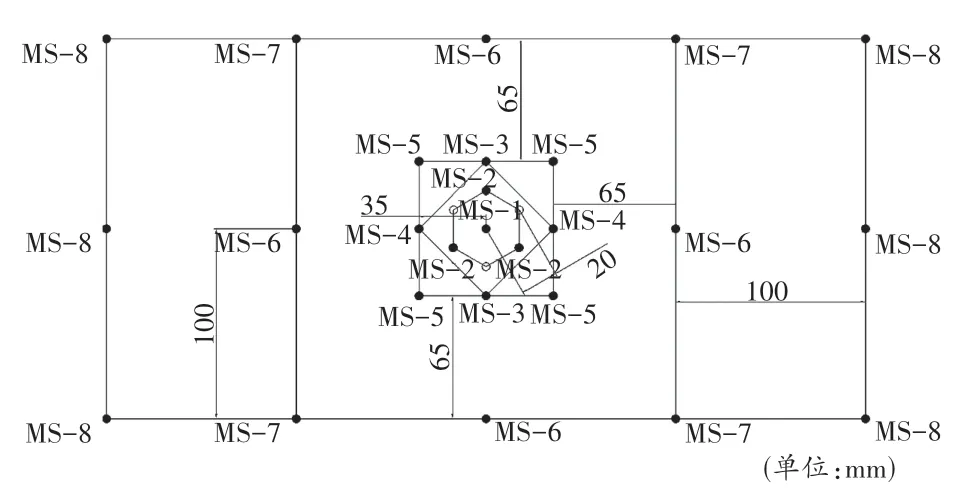

由于硐室底板浅孔爆破时无自由面,故须采用强制拉槽保障浅孔爆破开挖效果,选取底板中心地带1.0 m×1.0 m 的区域作为拉槽区域,结合工程实际情况对爆破参数进行单独设计,如图1 所示。

图1 掏槽区域孔网参数及延期设计

图1 中,MS-1 段中心孔外圈掏槽设计6 个炮孔,其中含3 个空孔,间距20 cm;一圈辅助孔采用MS-3 段和MS-4 段对孔起爆;二圈辅助孔采用MS-5 段进行扩槽,之后采用毫秒延期起爆方式进一步扩槽直至拉槽完成。

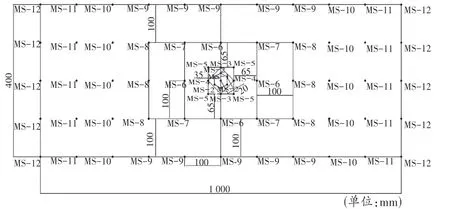

2.4 炮孔布置

整体硐室炮孔布置及导爆管雷管段别布置如图2 所示,其中孔外均采用MS-1 段瞬发导爆管雷管作为接力雷管,每15 发雷管为1 束,使用双发MS-1 段雷管反向连接,接力雷管统一绑扎MS-1段雷管,后采用起爆雷管起爆。

图2 整体爆破设计

2.5 装药结构

根据爆破技术参数,在每个炮孔内装填2.5 支ø32 mm 乳化炸药,每支重300 g,单孔装药量共750 g,装药时适当压破药卷以实现耦合装药的目的。 采用钻屑堵塞炮孔,炮孔堵塞长度为0.5 m,装药结构如图3 所示。

图3 装药结构

2.6 爆破振动安全校核

爆破振动安全校核公式为

式中:R为爆破振动安全距离,m;V为爆破振动安全速度,cm/s,电气设备取 0.6 cm/s;Q为单次最大齐爆药量,kg;α、K为与地质条件和爆破场地条件相关的系数,α取1.5,K取150。

根据计算,本次设计单次最大齐爆药量为7.5 kg,低于理论估计值,符合振动安全要求。

2.7 起爆网路设计

根据爆区实际情况,采用塑料导爆管延期起爆网路进行爆破作业,整体区域共分12 段,各段别依中心线左右对称分布,拉槽完成后由两侧同时起爆,确保岩石破碎后向爆区中央抛掷、堆积[9]。

1)连接方式

采用孔内和孔外延迟相结合的起爆网路:炮孔内使用高阶塑料导爆管延期雷管,炮孔外使用低阶塑料导爆管延期雷管,各段按设计间隔时间先后起爆[9]。

2)起爆顺序

多炮孔同时起爆,按“先里后外、先掏槽后周边”的顺序起爆。 前后排炮孔之间的起爆时差应控制在50~110 ms 。

3 数值仿真计算

3.1 数值仿真研究目标

采用LS-DYNA 显式动力学分析软件建立上述浅孔爆破掏槽区域三维有限元模型并进行计算,对爆破设计合理性进行分析。

3.2 仿真方案

1)采用LS-DYNA 建立掏槽区域浅孔爆破模型,采用1 ∶1 的比例建模建立炸药、岩石及空气组分,模型厚0.2 m;

2)采用映射法划分材料网格;

3)选择合适的材料参数并赋值;

4)定义流固耦合关键字、接触关键字、接触控制等参数;

5)定义失效条件并进行仿真运算;

6)采用LS-PrePost 后处理软件分析花岗岩的有效应力变化和材料失效情况。

3.3 材料模型

3.3.1 炸药材料参数炸药选取普通 2 号岩石乳化炸药,采用∗MAT_HIGH_EXPLOSIVE_BURN 关键字定义材料属性,同时利用JWL 状态方程描述其爆炸产物压力与体积的关系,材料参数见表1[10]。

表1 乳化炸药参数

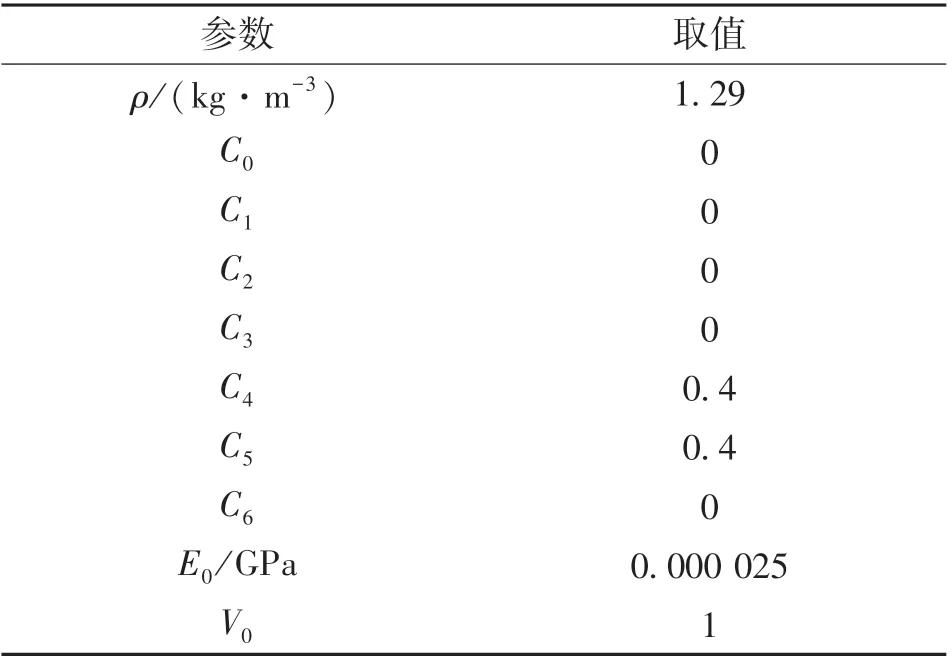

3.3.2 空气材料

LS-DYNA 中采用∗MAT_NULL 材料模型定义空气材料,选用线性多项式描述其方程,通过∗EOS_LINEAR_POLYNOMIAL 关键字定义物质状态[11],空气材料具体参数见表2。

表2 空气材料参数

3.3.3 花岗岩材料

考虑到爆破过程中岩石材料大应变、高应变率和高压物理状态,选用塑性随动材料∗MAT_PLASTIC_KINEMATIC 模型对其力学特性加以描述[12]。 材料参数见表3。

表3 花岗岩材料参数

3.4 关键字定义

模型建立完成后,采用定义流固耦合关键字∗CONSTRAINED_LAGRANGE_IN_SOLID 完成流固耦合算法定义。 在岩石组分外表面添加无反射边界条件,设置剪切波和膨胀波的吸收[13],设置∗MAT_ADD_EROSION 关键字,采用米塞斯应力失效条件(40 MPa)和拉应力失效条件(2.5 MPa)定义材料失效。 在乳化炸药中点处设置起爆点,按设计段别起爆。 有限元模型如图4 所示。

图4 浅孔爆破有限元模型

3.5 数据分析

通过LS-PrePost 后处理软件对计算结果进行分析,观察岩石组分材料失效情况并提取关键测点有效应力时程曲线,其中关键点布置如图5 所示。

图5 关键测点布置

选取不同时间节点岩石组分材料观察岩石组分失效情况,如图6 所示。

由图中可以看出,在 0~260 ms 时间内,乳化炸药组分随着设计起爆时间依次起爆,炮孔壁附近岩石材料迅速受压失效,形成破碎区,之后在260~800 ms 时间内,各炮孔之间的冲击波反射拉伸形成贯通裂缝,爆生气体沿预裂缝进一步扩展裂缝宽度,整体岩石组分分解完全,破碎均匀,掏槽区域成形良好,为后续爆区创造了自由面。

进一步观测关键测点的米塞斯应力变化情况,如图7 所示。

图7 关键测点1~4 米塞斯应力变化曲线

由图7 中可以看出,测点1 在 40 ms 时受瞬时爆破冲击作用,米塞斯应力超过岩体抗压强度(40 MPa),岩石材料发生失效,有效应力突变为0。测点 2~4 有效应力为 2.5~4 MPa,材料未受米塞斯影响失效,结合图6 可以看出,炮孔壁及炮孔间的连线受拉应力失效较多,其余材料未达失效条件,但材料间裂缝贯通,促使岩石逐步解体,形成均匀的岩石块。

综合上述图表发现,仿真计算结果显示该掏槽设计爆破较好,可有效保障掏槽效果,现场作业可使用此强制拉槽方式一次完成硐室底板浅孔爆破开挖作业。

4 现场施工作业

4.1 钻孔

按照爆破设计方案,采用Y-20 型手持式凿岩机对须进行浅孔爆破开挖的变电硐室底板钻孔,钻孔深度 1.1 m,并使用汽水瓶护孔,如图8 所示。

图8 现场钻孔情况

4.2 装药与堵塞

根据爆破设计方案选择对应的雷管段位,制作起爆药包放入孔底,并装入剩余药卷,轻轻压实,保障底部装药耦合度,所有炮孔装药后,剩余段均应用细石粒的钻屑或细沙塞满堵实。

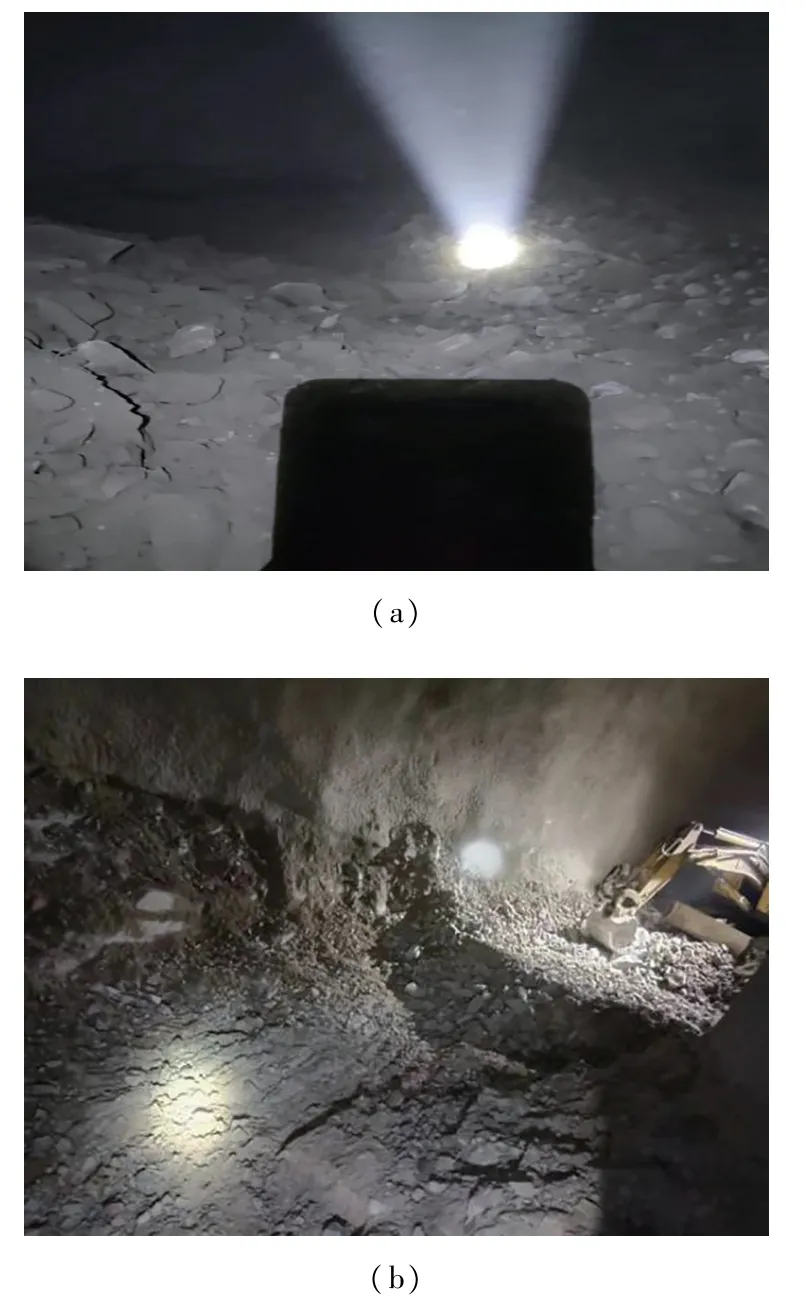

4.3 连网与起爆

装药完毕后连网,按设计采用采取孔内延期、孔外接力传爆网路,孔内装高段位雷管,孔外接低段位雷管接力延时起爆网路。 连网采用普通簇链方式连接,将爆破分为5 个片区,各片区导爆管绑扎两根MS-1 段连接雷管,最后将所有连接雷管绑扎在2 个起爆雷管上,进行引爆,现场施工情况如图9 所示。

图9 现场作业

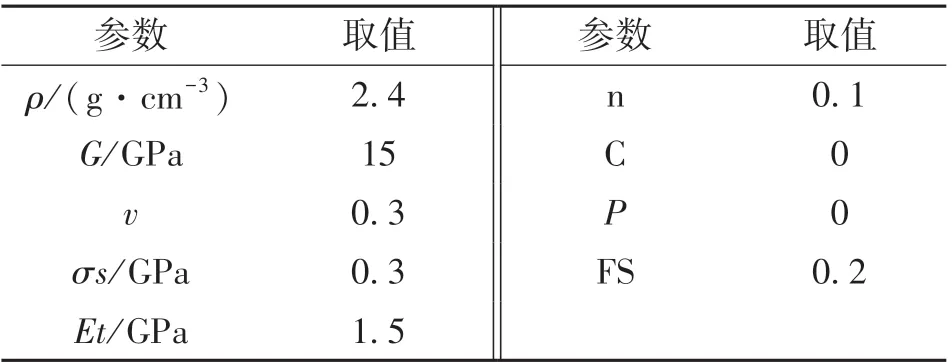

4.4 爆破效果评价

爆破完成后观察爆堆形态,如图10 所示。 由图中可以看出,爆破后爆堆较为集中,岩石较为破碎,块度整体较为均匀,基本到底,爆破后出渣效果如图所示,由图10 中可以看出爆破后底板较为平整,经过测量进尺为0.8~0.9 m,炮孔利用率可达72%~82%,满足进尺要求,爆破效果符合预期。

图10 爆破后效果

5 结语

针对地下矿山硐室底板浅孔爆破实践,采用先掏槽孔后周边孔一次爆破开挖方式进行作业,通过理论计算得出浅孔爆破技术参数并对掏槽区域进行了单独设计,同时结合LS-DYNA 数值模拟软件对爆破设计后预期效果进行了仿真分析,仿真结果表明有效应力远高于岩石失效应力,岩石破碎失效明显,冲击波反射拉伸作用形成贯通裂缝,促使岩石组分均匀破碎成若干块体。 根据爆破设计进行现场爆破,爆破后岩石破碎均匀、爆堆集中、炮孔利用率在 72%~82%,有效实现了预期爆破目标,为此类工程提供了借鉴。