切顶留巷深孔预裂爆破炮孔间距数值模拟分析

李 培,谢 平,张文超,王梦想,黄文尧,牛草原

(1.淮浙煤电有限责任公司,安徽 淮南232001;2.淮浙煤电有限责任公司顾北煤矿,安徽 淮南 232001;3.安徽理工大学 土木建筑学院,安徽 淮南 232001;4.安徽理工大学 化学工程学院,安徽 淮南 232001)

0 引言

近年来,随着我国对提高煤炭资源开采回收率的重视,无煤柱沿空留巷在煤矿中的应用越来越广泛,切顶留巷深孔预裂爆破技术是无煤柱沿空留巷成功与否的关键。 普通沿空留巷由于采空区侧缺少坚硬的巷帮支护,采取切顶留巷,将基本顶切断,失去力学联系的顶板垮落后在采空区侧形成巷帮。孙晓明等[1]在薄煤层分析计算切顶留巷关键技术中,确定了切顶的关键参数,将研究成果进行工业性试验并取得了良好的试验结果。 郭志飚等[2]以某矿 3118 工作面实际工程地质条件,开展薄煤层的切顶卸压成巷关键参数的研究,确定了切顶角度和切顶厚度的解析公式,并进行了现场试验,达到了较好的围岩控制效果。 苏超等[3]通过数值模拟进一步分析和确定了切顶角度,并分析了不同切顶参数条件下工作面矿压的显现规律。 何满潮等[4]分析了聚能爆破的优缺点,并针对切顶技术优化了聚能爆破技术,提出了双向聚能拉伸爆破技术,将其应用到现场硐室岩台的爆破作业中,取得较好的效果。 张杰等[5]基于深孔预裂爆破破岩机制的分析从而确定炮孔间距为60 cm 时可以起到很好的切顶卸压效果;原文杰等[6]研究了不同炮孔间距条件下间隔装药和不间隔装药对爆破效果的影响,间隔装药间距在1.0、1.4、1.8 m 时的爆破效果比不间隔装药的效果要好;张旭进等[7]研究了不耦合装药结构和聚能装药结构在定向爆破岩石中的效果差异,聚能装药结构在不耦合装药量少的情况下,仍然可以达到爆破效果;马波涛等[8]研究了不同的深孔爆破起爆方式对爆炸产生裂纹的影响,逐孔起爆的方式要比齐发起爆的破岩效果要好;罗黎明等[9]对炸药爆速对深孔爆破的影响进行建模分析,炸药爆速越高,其爆破破岩效果越好。 虽然许多学者对深孔预裂爆破做了大量的研究[10-12],但是炮孔间距对深孔爆破切顶效果的影响研究仍然较少,针对深部煤矿不同炮孔间距对岩石顶板的爆破效应影响进行有限元模拟,建立有、无地应力双孔预裂爆破模型,从炮孔间裂纹扩展和现场实测分析不同炮孔间距条件下最优的炮孔间距。 这为深孔爆破在实际工程中更好地应用提供了重要的参考价值。

1 数值模型建立

1.1 本构模型参数

爆破破岩一般采用流固耦合算法结合ALE 算法进行动力有限元分析,流固耦合算法用于流体单元和固体单元的相互耦合,利用LS-DYNA 建立数值模型,岩石的本构模型选用RHT 模型,RHT 模型中包含较多的参数,本次模拟的岩石为近30 m 厚的砂岩顶板,岩石整体性较好,其物理参数见表1。

表1 顶板岩石物理参数

根据淮南某回采工作面切顶留巷深孔预裂爆破技术方案,建立有、无地应力条件下和有地应力条件下双孔的顶板爆破预裂模型。

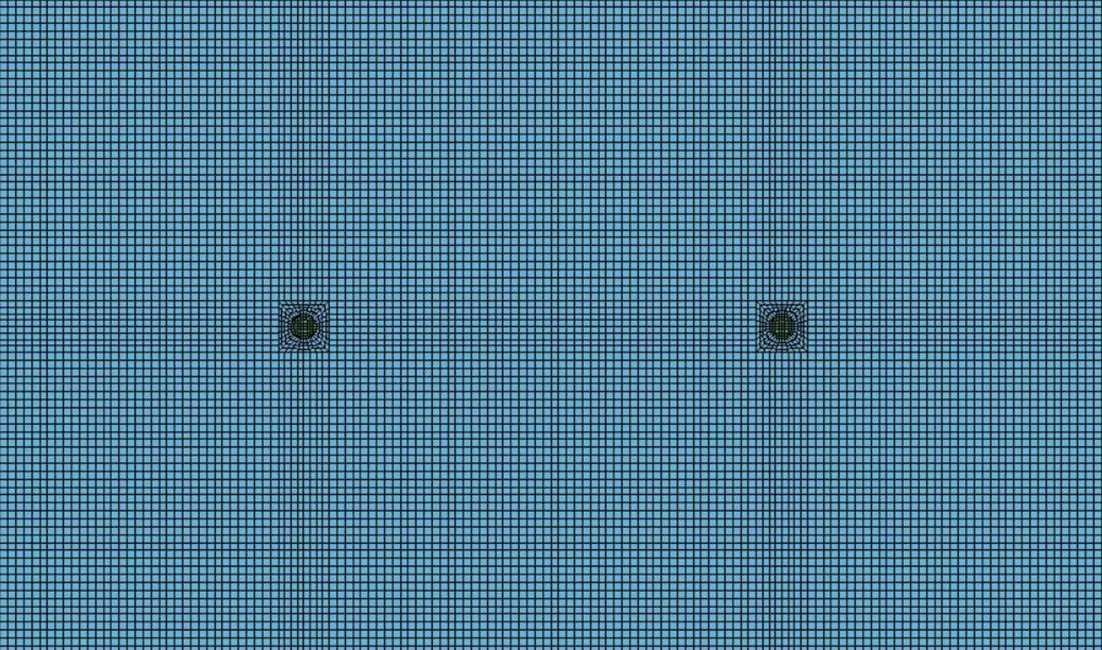

在划分网格的过程中,要注意网格划分的均匀性,全部划分为规则的六面体,并且岩石单元的网格划分大小要尽量与空气单元的网格划分大小近似。 为了方便网格划分,先在ANSYS 软件中利用工作面对岩石、空气和炸药分开建模,这样进行网格划分时,单元上的线可较为容易地选择。 分别进行网格划分后,利用ANSYS 中的移动功能把空气和炸药移动到岩石上设定的位置,进行文件的输出,在LS-PrePost 中对模型进行边界条件的施加,双孔预裂爆破模型中岩石单元的尺寸设置为280 cm×200 cm×0.1 cm,空气单元的尺寸设置为240 cm×160 cm×0.1 cm,炮孔直径为50 mm,采用不耦合装药,不耦合系数为1.43,装药直径为35 mm。为了研究切顶炮孔的最优间距,模型分别设置间距为10、12、14、16 倍炮孔直径。

1.2 网格划分

1)双孔模型

图1 为双孔模型的部分示意图,图中红色部分为岩石,蓝色部分为空气,绿色部分为炸药。

图1 双孔模型

2)岩石、空气和炸药网格划分

岩石、空气和炸药的网格划分如图2 所示。 其中,岩石划分单元数为40 000 个,空气划分单元数为39 656 个,炸药划分单元数为128 个,单元总数为79 784 个。

图2 模型网格划分

2 模拟结果分析

从模型的有效应力云图、有效应力时程曲线和炮孔间裂纹扩展等角度来分析不同炮孔间距条件下最优的炮孔间距;从有效应力云图、岩石单元质点振动速度时程曲线拟合和炮孔裂纹扩展等角度综合判断深孔预裂爆破对岩石顶板的影响范围。

2.1 无地应力

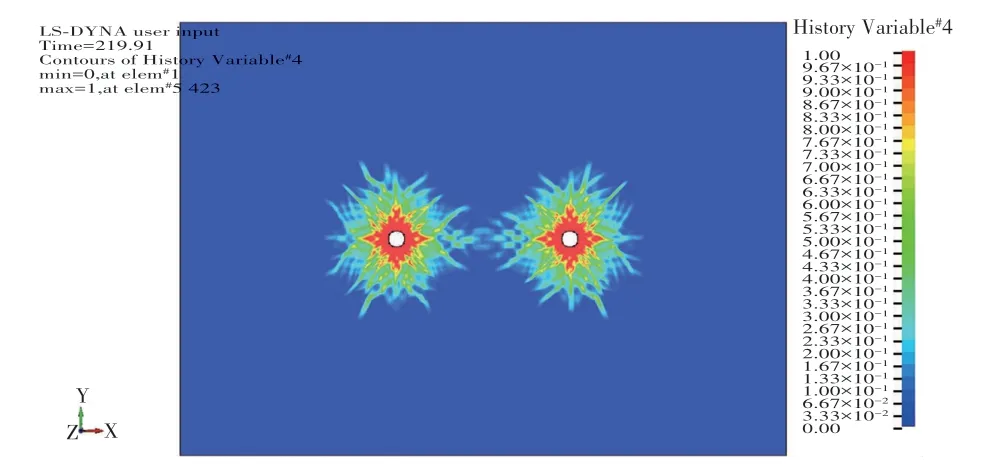

当炮孔间距为炮孔直径10~16 倍时,其不同时刻的炮孔裂隙图如图3 所示。

图3 不同炮孔间距200 μs 炮孔裂隙图

由图3 可知,当炮孔间距为50 cm 时,炮孔连线中点垂直方向上的损伤较大,造成了炮孔周围无关岩体的损伤,形成了贯穿裂缝;当炮孔间距为60 cm 时,两炮孔间也形成了贯穿裂缝,但是比炮孔间距为50 cm 时的裂缝密度低;当炮孔间距为70 cm 时,两炮孔间的裂缝刚刚贯穿,只造成了连线方向上的损伤;当炮孔间距为80 cm 时,裂缝向炮孔连线中心点处发育但裂缝并未贯穿。 综上可知,在无应力条件下,炮孔间距为70 cm 时,炮孔间距为炮孔直径14 倍,爆破切顶的效果最好。

2.2 有地应力

在实际的工程背景下存在地应力,淮南某矿区埋深-900 m,经过理论推导与现场应力实测,竖直方向应力与水平应力近似相等,达到26.5 MPa,由于轨顺巷道已经掘进完成,导致地应力进行了重新分布,水平应力减小。 建立深双孔模型,分别在其垂直方向上施加26.5 MPa 的地应力,在其水平方向上施加10 MPa 的地应力。 开展同样的模拟试验,当炮孔间距为12 倍时,其200 μs 阶段裂隙发育云图如图4 所示。

图4 炮孔间距12 倍200 μs 裂隙图

通过对比图3 可知,有地应力时,当炮孔间距为12 倍炮孔直径时,200 μs 裂隙图显示炮孔裂隙并未完全贯通,说明同一时刻下有地应力的存在,会抑制爆破裂纹的发育,地应力大的区域裂隙较少。 因此,在这个应力状态下,当炮孔间距为12 倍炮孔直径时,裂缝并未明显贯通,实际进行爆破设计时,要适当缩短炮孔间距,以削弱地应力对爆破效果的约束作用,才能形成贯穿裂纹。

3 现场应用

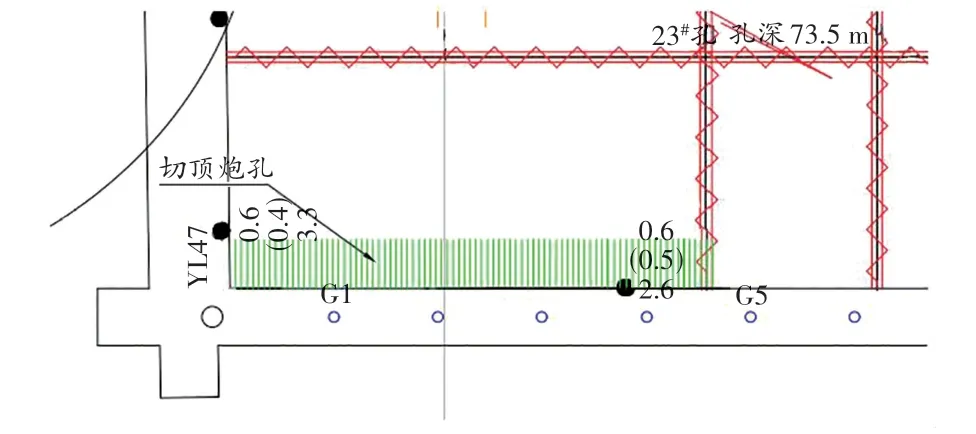

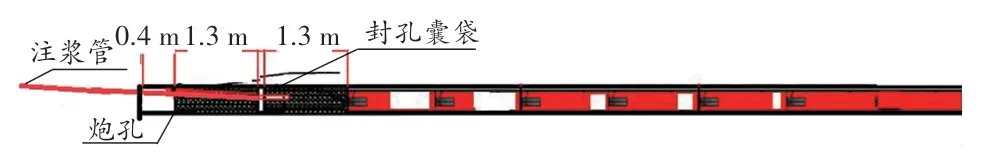

结合淮南矿区某矿切顶留巷,采用深孔预裂爆破技术,因开采深度达到-800 m,顶板为坚硬砂岩,综合模拟与现场实际情况,切缝炮孔直径选择50 mm,切缝炮孔深度13.5 m,切缝孔炮间距选择9~11 倍炮孔直径,即(500±50)mm。 巷道断面切缝剖面如图5 所示。 炸药选用淮南舜泰化工有限公司生产的高威力三级煤矿许用水胶炸药,规格为ø35 mm×330 mm×330 g/卷。 采用聚能切缝管的规格为ø40 mm×1 500 mm/根,每孔共装7 根聚能切缝管,长度为10.5 m,封孔材料采用双囊袋和快速封孔材料。 炮泥封孔长度为3 m。 每个炮孔装药数量为23 卷,共计7.59 kg,7 根聚能切缝管从孔底到孔口的装药卷数量分别为4.5+4.5+3+3+3+3+2,每根聚能切缝管1 发电雷管正向起爆,共7 发雷管全部并联,一次起爆6 个炮孔。 深孔预裂爆破切顶炮孔内间隔装药结构如图6 所示。

图5 切顶炮孔水平布置图

图6 切顶炮孔间隔装药示意图

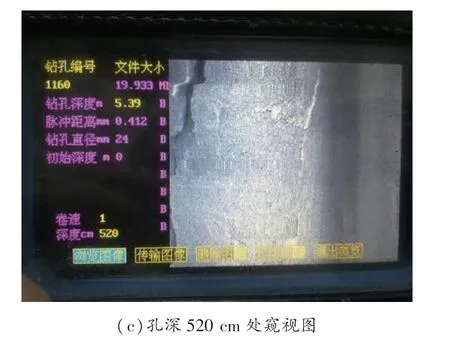

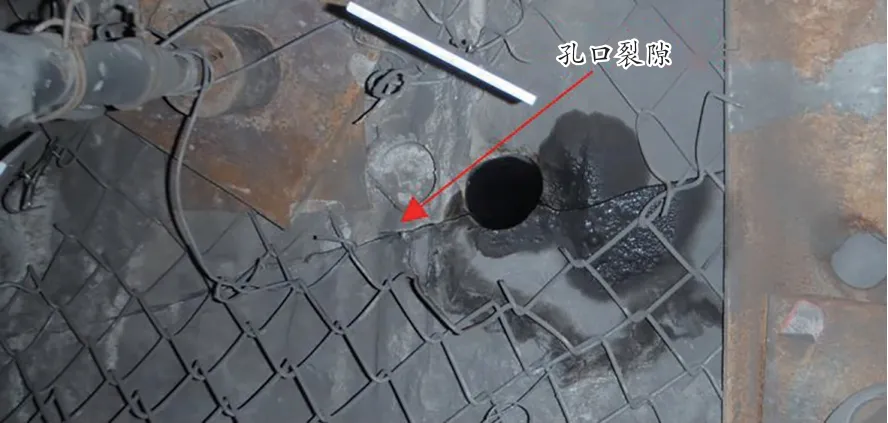

爆破后,用窥视仪探测孔内切缝效果如图7 与图8 所示,从图中可以看出,两炮孔间距为500 mm时,炮孔间能够形成贯穿裂纹,且裂纹方向基本与孔间距平行,裂纹沿炮孔深度贯穿深度较深,且对围岩的破坏较小,验证了数值模拟的准确性。 能够有效阻断相邻顶板来压时的荷载传递,同时,切缝面较平整,能够在回采后,随着顶板垮落成为较好的岩墙,便于对沿空留巷进行支护,从而保证沿空留巷的成功。

图7 切顶留巷深孔预裂爆破孔内成缝效果

图8 切顶留巷深孔预裂爆破孔外成缝效果

4 结论

通过对不同间距的双孔爆破进行模拟,从有效应力云图、有效应力时程曲线和爆炸后岩石的裂隙发育和现场爆破裂纹的扩展情况,得出以下结论:

1)针对该煤层顶板的岩石特性,无地应力时,当炮孔间距为炮孔直径的10~14 倍时,炮孔间的裂缝成缝较好,并且对周围岩体的损伤较小。

2)现场应用结果表明,地应力对炮孔裂纹有抑制作用,有地应力状态下两炮孔裂纹贯穿距离为9~11 倍炮孔直径,并且对周围岩体的损伤较小。