多胎面自适应控制技术在全钢载重子午线轮胎上的应用

王芳,闫小记,姜利磊,王军波,申勇

( 风神轮胎股份有限公司,河南 焦作 454003)

目前国内生产全钢载重子午线轮胎的成型机主要是三鼓成型机,三鼓成型机的生产效率高是众所周知,在实际生产时1 台三鼓成型机往往会安排生产多个胎面,胎面之间的切换很频繁,并且每个胎面的肩宽、肩厚和长度等标准都不一样,尺寸差异较大的胎面在生产时却共用一套滚压配方、一个胎面定中位置、恒定不变的胎面压辊压力等,胎胚的滚压质量、胎面长度的控制、胎面偏歪、频繁手动调整胎面压辊的压力等问题得不到有效解决。

1 现有问题

(1)同一台成型机生产胎面花纹数量多,肩宽和肩厚极差大,肩宽极差40 mm,肩厚极差9.5 mm。但是多个胎面共用一套滚压配方,配方不能兼顾所有胎面,相同压力和速度下,厚胎面容易造成脱层;1台成型机生产的胎面尺寸差异大,不能共用机台,造成排产困难。

(2)胎面供料架上的压辊是单一气缸调整压力的中心压辊(见图1),不能适应多个胎面,压合效果差,易造成成品气泡缺陷。

图1 单一气缸调整的中心压辊

(3)不同花纹的胎面厚度不同,导致长度不同,缠绕到带束层鼓上以后,长度不可控(见图2、图3),目前依靠手动调节胎面压辊压力调整长度,胎面短可加大压辊压力,胎面长无计可施,造成胎面局部或不均匀拉伸,影响产品动平衡性能。

图2 胎面缠绕到带束层鼓,长度短

图3 胎面缠绕到带束层鼓,长度长

(4)一台成型机生产多个胎面,胎面宽度不同,员工通过调整胎面供料架上手轮来调整胎面定中,手动频繁操作,工作量大;手动调整精度差,造成胎面偏歪和胎面拉伸不均匀,影响产品性能。

基于以上问题,本工作主要通过在三鼓成型机上开发一种多胎面自适应控制技术以解决上述出现的问题。

2 多胎面自适应控制技术

多胎面自适应控制技术是集多胎面滚压程序、胎面自定中、独立压力区间分布的胎面千层片压辊、胎面长度自动测量并控制和为一体的多功能技术。

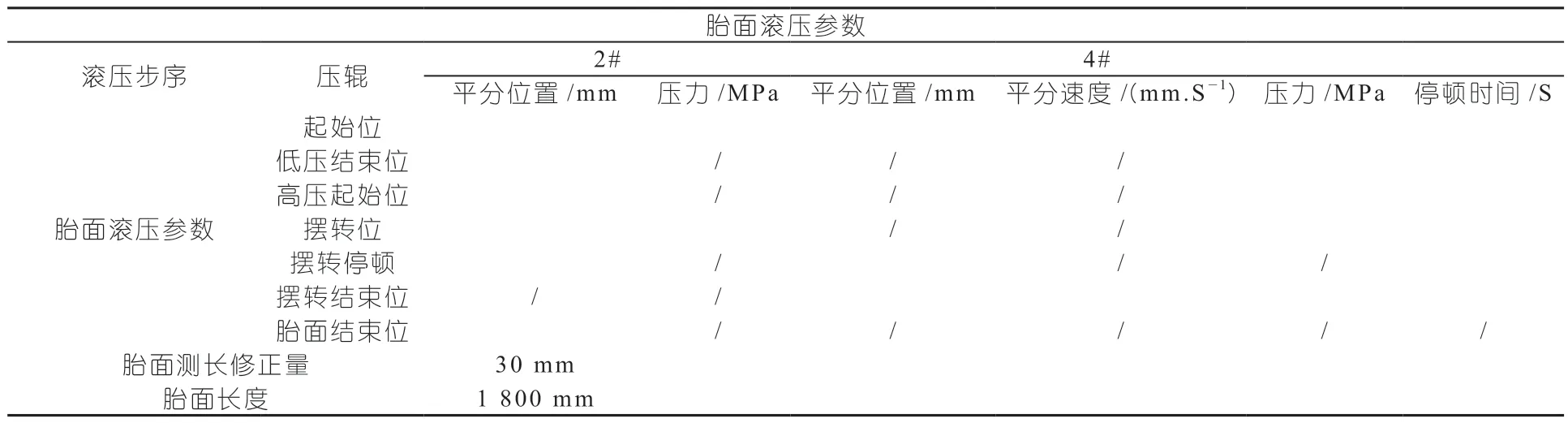

2.1 多胎面滚压配方

传统的三鼓成型机生产多个胎面,胎面之间的尺寸、长度差异较大,但却共用一套滚压配方,容易造成胎肩泡、脱层等缺陷。为了适应多种胎面的变化,我们首先在胎体鼓的上位机“ 配方编辑” 中增加压胎冠1、压胎冠2、压胎冠3 、压胎冠4 等多个胎面滚压配方,我们可根据不同胎面花纹设计不同的胎面滚压参数。这些编辑好的多胎面滚压参数上传到带束层鼓HMI 中,在带束层鼓上位机界面“ 胎面花纹选择”可选择不同的花纹或滚压参数自动下传;其次细化胎侧、三角胶滚压步序,可实现分阶段、分位置进行滚压胎侧和三角胶、胎圈部位(见表1);最后在胎面供料架上安装测距开关,当检测到不同胎面的胎肩宽度差异>10 mm 时,在带束层鼓上位机上提示需要操作工切换相应胎面花纹的压胎冠参数。为了更好地提升胎面滚压质量,将胎面组合压辊2#辊由手调丝杠左右移动改成伺服电机控制,滚压压力由手动控制改成电控,移动位置和滚压压力通过上位机参数设置自动进行调节。2#压辊的滚压配方嵌入到每一个多胎面滚压配方中,根据不同的胎面厚度和宽度设计胎面滚压参数,更好地适应产品设计,提高胎面滚压质量,防止脱层缺陷。

表1 胎侧、三角胶细化滚压步序

2.2 独立压力区间控制的多片压辊技术

传统的三鼓成型机胎面压辊是单一气缸和压力控制的中心压辊,不能适应多种胎面形状的变化,随即改成千层片压辊,但是压辊内在是单一压力,胎面中心、肩部和边部的压力一样,容易将中心和肩部的气泡封存在胎面内部;基于以上问题,最后将胎面压辊调整成独立压力区间分布的千层片压辊(见图4),根据胎面厚度不同,分别设置胎面中心、肩部和边部的压力,更好的贴合和适应多种胎面的形状。

图4 独立压力区间分布的千层片压辊

2.3 胎面自定中技术

传统的三鼓成型机胎面定中是依靠员工调整手轮来调偏定中的,不同员工之间的力量差异会造成胎面夹取的松紧,容易造成胎面偏歪;传统的定中装置是机械定位,原胎面供料架的夹持装置是丝杠丝母传动方式,生产多个胎面时需要员工手动频繁地调整手轮来适配不同的胎面宽度,劳动强度大、生产效率低;因此我们提出胎面自定中(见图5),将传统的丝杠丝母传动改成气缸驱动的同步带形式,消除虚伪间隙,提高夹持精度,当检测开关检测到胎面供料架上的胎面时,定中装置自动夹取胎面,不需要人工干涉。

图5 胎面自定中装置

2.4 胎面自测长和定长技术:

传统的三鼓成型机没有胎面测长和定长功能,多种胎面的长度不一样,每切换一种胎面时员工需要加大或降低胎面压辊的压力来控制胎面长度,长度控制效果差,胎面缠绕到带束层鼓上以后出现局部或不均匀拉伸,影响产品动平衡性能。因此我们提出在胎面供料架上增加自测长和定长功能,通过胎面供料速度与带束层鼓速度自动匹配,实现胎面长度的自动调整,胎面在供料架上得到均匀拉伸,胎面长度的设定值增加在胎面滚压参数配方中(见表2),自测长和定长技术适用多种胎面长度的设置,带束层鼓的上位机实时显示自动测量的胎面长度。

表2 胎面测长参数

3 结束语

多胎面“ 四合一” 生产控制技术,能够有效解决胎面肩厚差异大共用一套滚压配方造成的脱层问题,胎面自测长和定长技术能有效地控制胎面长度,提升动平衡合格率。该技术为同行业在成型机上的创新技术,有效解决了公司新产品研发时,制造过程同机台同规格难以兼顾宽度、厚度极差大的各类花纹排产难题,有效提升设备利用率和降低制造过程中的质量风险和质量成本,进一步降低公司运行成本耗损;所开发的多胎面配方识别、切换控制技术,为成型机的自动化性能升级带来巨大支撑,同时可提升成型机装备行业影响力和话语权。

应用多胎面“四合一”生产控制技术后,胎肩气泡、胎侧气泡、胎圈等部位的泡类缺陷下降37%,动平衡合格率得到提升,由原来的85% 提升到92%。