马铃薯智能清选控制系统设计与试验

王泽东,赵胜雪,付晓明,徐卫浩,孙振鑫,王忠鹏

(1.黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319;2.黑龙江省马铃薯机械化工程技术研究中心,黑龙江 大庆 163319)

0 引言

马铃薯是继水稻、玉米和小麦后的世界第四大粮食作物[1-3],2015年我国确立了马铃薯为战略性主粮[4]。马铃薯种植范围极广,在我国各省市均有种植[5],2020年全国种植面积达到478.9万hm2,产量居于世界首位。北方黏重土壤种植区机械化收获后夹杂薯秧、土块等大量杂质,长期以来机械化收获后除杂不净,需要进一步采用人工捡拾清选,费时费力且影响作业效率。

我国马铃薯清选设备起步较晚,技术水平低,制约着马铃薯种植业发展。现有的马铃薯清选机主要分为滚筒式、鼠笼式、湿式清选、干式低损清选分级机以及基于机器视觉下的在线监测清选设备[6-8]。王刚[9]设计了马铃薯田间收获清选机构,可在田间进行清选作业。刘权磊[10]等研制一款田间集成分选机,可进行田间分离、输送为一体的作业。耿端阳[11]等设计了一种马铃薯清选机气力悬浮薯石分离装置,利用薯块和石块密度不同的特点,采用气力悬浮输送技术将马铃薯与其他杂质分离开来。吕金庆[12]等设计了马铃薯料斗机除杂装置,可以有效降低马铃薯除杂作业的伤薯率且提高除杂率。综上所述,目前关于马铃薯清选方面研究主要集中在传统机械除杂方式上,清选装备过大,除杂不净且笨重,不适宜田间作业,对马铃薯智能清选设备研究甚少。

为此,提出了采用智能化方式完成清选作业的方法,研发了基于机器视觉技术的马铃薯智能清选控制系统,以实现马铃薯与土块的智能、高效清选,并通过台架试验验证了控制系统的稳定性以及准确性。

1 智能清选控制系统总体设计

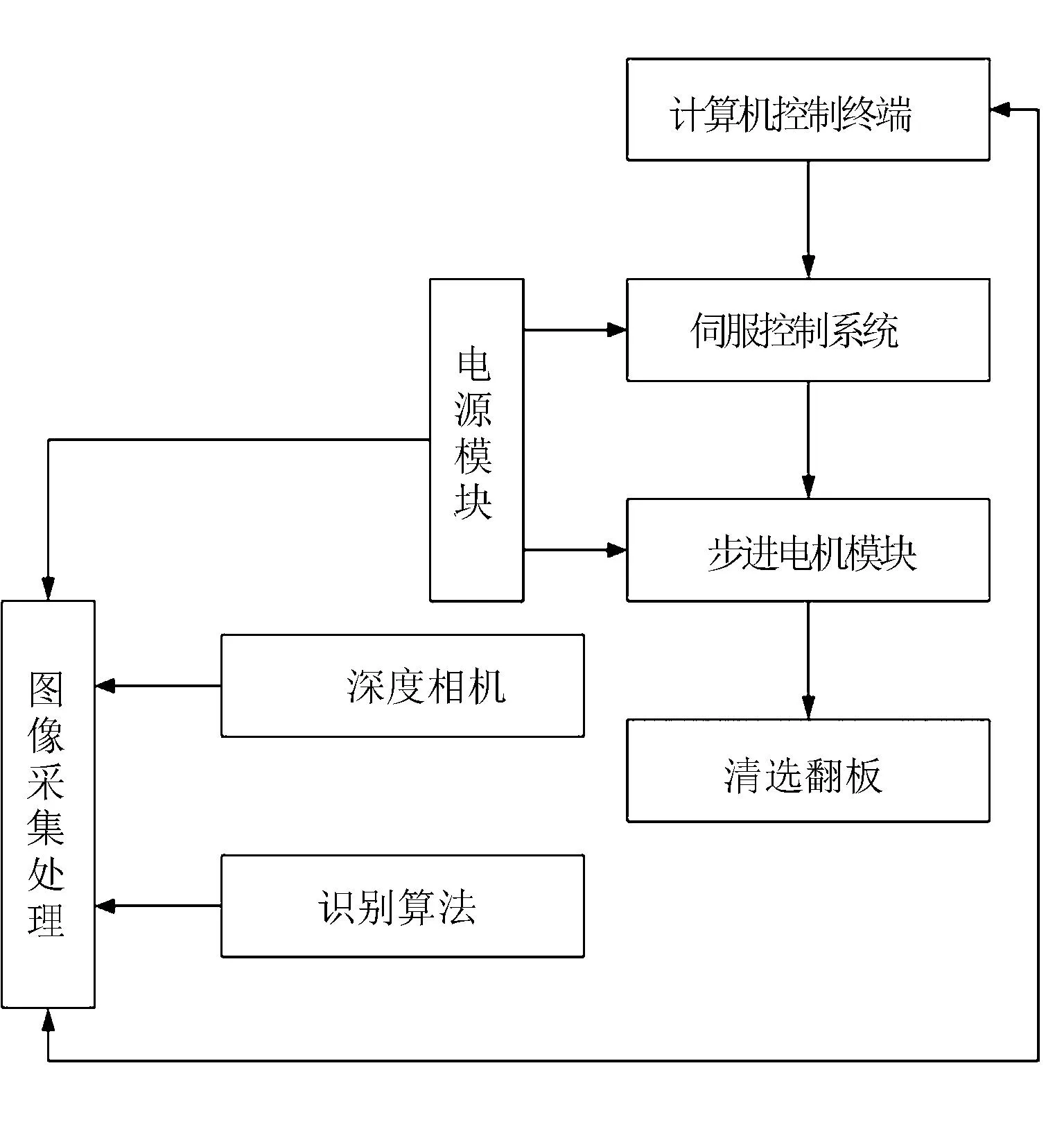

马铃薯智能清选控制系统采用模块化设计理念,按其功能可分为5大模块,由图像采集系统、伺服电机、主控计算机、步进电机和伺服控制器组成,如图1所示。其中,图像采集系统由Azure Kinect DK深度相机、补光灯等组成,如图1所示。伺服控制器由STM32F407芯片、电源、串口通信模块等组成。

马铃薯清选作业时,目标物依次运行,经图像采集系统进行识别,判断目标物为马铃薯或者土块以及目标物距离清选翻板的位置;通过清选控制模型运算目标物与清选翻板的时间,根据目标物到达清选翻板的时间,伺服控制器根据所接收目标物为马铃薯或者土块的指令输出给尾端的步进电机,控制步进电机正转或者反转,步进电机控制清选翻板进行工作。马铃薯智能清选系统需要在最优的伺服电机转速下进行工作,在保证效率的前提下,伺服电机转速既要保证目标物识别率又要保证识别准确度。因此,为满足最优的伺服电机转速,通过单因素试验优化出伺服电机最佳运行转速,根据伺服电机转速建立清选控制模型,从而优化马铃薯的清选工作。

图1 马铃薯智能清选控制系统总体设计Fig.1 Overall design of potato intelligent cleaning control system

2 智能清选控制系统硬件设计

2.1 智能清选系统控制器

控制器主要包括STM32F407单片机、伺服驱动器、步进电机驱动器等,如图2所示。工作时,试验台运行目标物至图像采集区时,对目标物进行采集并自动识别,主控计算机通过计算输出目标物的类别、位置以及精度信号,STM32F407单片机接收信号并输出指令,通过清选控制模型来控制步进电机的旋转方向及旋转时刻。通过步进电机带动清选翻板完成智能清选工作,控制顺序为:优化试验台输送速度→图像采集并识别→主控计算机运算分析→STM32F407单片机接收信号并输出指令→清选控制模型运算分析→步进电机旋转完成清选作业。

图2 控制器实物图Fig. 2 Physical drawing of controller

2.2 清选翻板设计

根据清选工作所需,设计一套与步进电机相配合的清选翻板,功能为将输送装置输送的马铃薯或者土块根据指令将目标物分成预设轨道运行,其轴测图如图3所示。

1.清选翻板 2.联轴器 3.步进电机图3 轴测图Fig.3 Isometric drawing

将此装置连接,安装到试验台上,完成相应试验,其实物安装如图4所示。

该翻板采用PP塑料板材,较为轻便。使用联轴器,将步进电机与翻板相连接,通过电机顺时针、逆时针转动来带动翻板的往复摆动。

3 建立智能清选模型

当目标物第1次被识别时对应其初始位置,根据这一位置建立清选控制模型,其相机视场范围内目标位置如图5所示。

图5 相机视场范围内目标位置计算示意图Fig.5 Schematic diagram of target position calculation within camera field of view

设已识别对象锚框中心点坐标为(x,y),图像垂直像素为pv,若当前目标为第i个物体,可计算目标中心与图像中心点的垂直像素距离ci为

(1)

已知相机视场角为θ,相机镜头距输送平台的距离(目物距离)为U,则相机视场范围内该目标物距相机传感器中心实际的水平距离Ci为

(2)

该目标距离清选翻板最远处,初始位置Si为

Si=Ci+S(i=0……n)

(3)

式中Si—目标物距离清选翻板的初始距离(mm);

Ci—目标中心点到相机中心的距离(mm);

S—清选翻板距相机中心的距离(mm)。

旋转编码器测得的输送平台主轴角速度为ω,已知主链轮半径r,由式(1)~式(3)可得识别的第i个目标物从识别的位置到清选翻板位置的时间为

(4)

基于清选控制模型可计算出目标物到达清选翻板所需的时间,清选装置依据时间完成清选工作。

4 控制系统性能测试

4.1 测试条件与方法

试验在黑龙江八一农垦大学寒地马铃薯技术研究中心实验室进行,图像处理如图6所示。选取黑龙江省克山农场收获后未经处理的30个含杂马铃薯及杂质土20块,其他工作条件均不变,将其通过马铃薯智能清选系统试验平台进行识别并清选。

图6 处理马铃薯图像Fig.6 Processing potato images

4.2 测试评价指标

试验定义马铃薯清选的评价指标为马铃薯选出率为Q,则

(5)

式中Q1—清选后马铃薯的个数;

Q2—清选前马铃薯的个数。

4.3 结果与分析

试验过程中,进行单因素试验,试验台的参数始终保持不变,测试出马铃薯智能清选控制系统目标物平均识别率及平均识别准确度。

试验从伺服电机转速300r/min开始进行,每个转速下测试5组,测出目标物平均识别率以及平均识别准确度。试验定义目标物平均识别率为N、平均识别准度为M,则

(6)

式中N1—识别出目标物的个数;

N2—目标物总个数。

(7)

式中M1—识别出马铃薯准确率之和;

M2—识别出马铃薯的个数。

分别选取不同转速进行试验,其单因素试验方案与结果如表1所示。由表1可知:随伺服电机转速的增加,目标物的识别率平均识别准确度在逐渐下降。结合清选效率以及目标物识别率,将伺服电机的转速设定在500r/min,此时目标物识别率为100%,平均识别准确度为93.50%。按照此伺服电机的速度进行清选试验,现场如图7所示。

表1 单因素试验方案与结果

图7 试验现场图Fig.7 Test site diagram

其他工作条件不变,将伺服电机设定在500r/min的条件下,重复10次得出其平均马铃薯选出率。试验结果如表2所示。

表2 试验方案与结果

由表2可知:当伺服电机转速为500r/min时,马铃薯的平均选出率为96.83%,满足实际的清选作业要求。

5 结论

1)利用马铃薯清选识别模型,建立了相应的马铃薯智能清选控制系统,可以实现马铃薯与土块等杂质的自动清选。

2)通过控制系统测试了在最优的伺服电机转速下马铃薯的平均选出率,结果表明:当伺服电机转速为500r/min时,马铃薯的平均选出率为96.83%,满足实际的清选作业要求。