火山岩气藏面临的出水问题及治理对策

赵晓龙

(中石油煤层气有限责任公司 韩城采气管理区, 陕西 韩城 715400)

火山岩气藏边底水和高角度构造裂缝发育,地层水沿裂缝快速锥进至井底,导致大部分气井在投产初期即见水[1-2]。气井出水已成为制约火山岩气藏内部挖潜的一大难题。水体侵入气藏后首先影响储层内的气相渗透率。由于火山岩储层渗透率低,岩石亲水性强,地层水在毛管力的作用下进入微孔隙和微裂缝,使近井储层含水饱和度升高,容易导致储层水锁伤害[3-4]。同时,气井出水也增加了井筒天然气自喷举升的能量消耗,且携液能力下降导致井底积液,增加井底回压,积液甚至可能“倒灌”进储层,导致气井水淹停产,影响气藏最终采收率30%以上[5-7],“治水”成为火山岩气藏稳产控减的关键技术。

根据火山岩储层的裂缝纵向强水窜、裂缝纵向弱水窜、孔隙纵向水锥和高含水饱和度气层出水4种出水类型,分析不同出水类型气井的生产特征,以及面临的危害,提出裂缝纵向强水窜气井连续循环气举、裂缝纵向弱水窜气井智能化泡沫排水采气,以及孔隙纵向水锥和高含水饱和度气层出水气井储层深部解水锁3种治理措施,实现从储层至井筒的全面治水,满足徐深气田当前阶段出水治理需求。

1 火山岩气藏出水特点及危害

受火山体构造以及储层非均质性影响,火山岩气藏气水关系复杂,总体上呈“上气下水”分布,在构造高部位为纯气层,构造低部位为气水同层或水层(图1)。由于储层物性差、自然产能低,通过直井多层压裂、水平井裸眼分段压裂等储层改造技术,实现了火山岩储层的有效动用,但也缩短了气藏的无水采气期,约有65%的气井在压后试气和试采阶段已开始出水。高涛[8]根据气井的气水比和产水量等参数,将火山岩气藏的出水类型划分为裂缝纵向强水窜、裂缝纵向弱水窜、孔隙纵向水锥和高含水饱和度气层出水4种类型。气井出水类型不同,表现出不同的生产动态特征[9]。

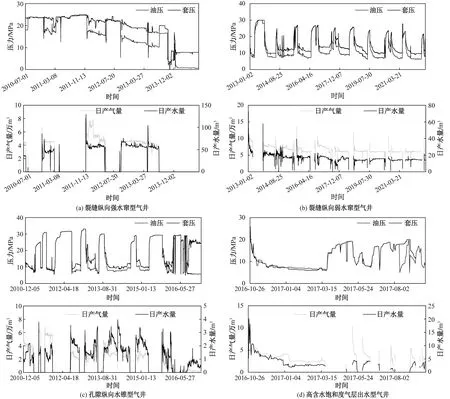

裂缝纵向强水窜型气井一般位于高孔渗火山岩体的构造低部位,渗透率大于1 mD,日产气量一般大于5×104m3。由于人工裂缝直接沟通了活跃的底水,该类气井投产即见水,日产水量一般大于50 m3,高产水量大增加了井筒内的流动摩阻,导致油套压差大,同时随着底水的不断锥进或脊进,近井储层含水饱和度不断升高,气相渗透率下降,油套压力呈同步快速下降趋势,气井自喷期短,若不辅助排水措施,容易暴性水淹停产[图2(a)]。

图2 4种出水类型典型气井生产特征曲线

裂缝纵向弱水窜型气井一般位于高孔渗火山岩体的构造高部位,是开发效果较好的一类气井,日产气量一般大于5×104m3。气井产水主要是由于人工裂缝通过天然微裂缝沟通边水或底水,该类气井也投产即见水,但日产水量一般小于20 m3。由于水体侵入较弱、地层能量供给充足,气井的稳定生产期长。生产后期,随着底层能量衰减,油套压差呈逐渐增大的趋势,通过定期开展排水措施,可获得较大的采出程度[图2(b)]。

孔隙纵向水锥型气井一般位于天然裂缝不发育的构造低部位,孔隙渗透率小于1 mD,导流能力不及裂缝,气井日产气量一般小于5×104m3,日产水量一般小于5 m3。该类气井的典型特征是:长时间关井后,产气量会出现断层式下降。这是由于关井后井筒内的积液以及地层水在毛管力的作用下聚集在近井储层,形成水锁伤害,导致关井后气井产量无法恢复,直至气井停产[图2(c)]。

高含水饱和度气层出水型气井一般位于储层物性较差的气水同层,由毛管压力引起底水上窜,形成介于气顶和底水之间的气水同层过渡带,含水饱和度通常大于50%。该类气井投产初期高压高产,但受储层物性差、地层能量供给不足的影响,压力和产量下降速度快,稳定生产时,日产气量一般小于5×104m3,日产水量一般小于2 m3。与孔隙纵向水锥型气井相比,该类气井由于储层物性差、易发生水锁伤害,对关井操作更加敏感。长期关井容易破坏已在储层内建立的流动压力场,再次开井后,生产压差不足以克服启动压力,气井几乎无法恢复连续稳定生产[图2(d)]。

2 主要治水措施

2.1 天然气连续循环气举技术

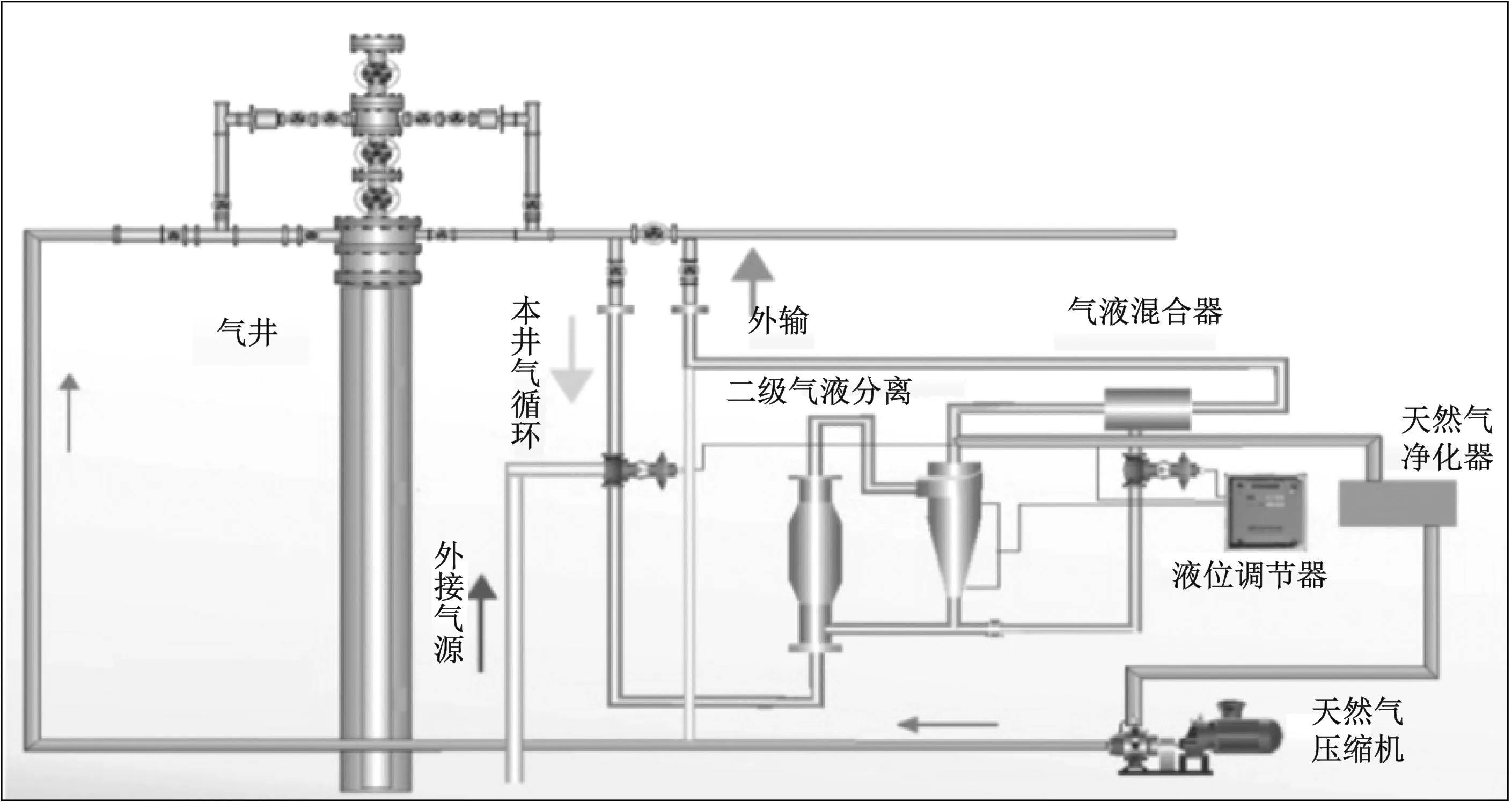

针对裂缝纵向强水窜导致的水淹井,采用氮气等外来气源的常规气举工艺虽能排出井筒积液[10],但由于工艺成本高(日费用2万~4万元),仅可用于短期强排水,一旦停止注气,该类气井因无法依靠自身能量排水,面临再次水淹停产的风险。布阀气举技术可行,但需要带压起下管柱,仅作业费用就超过100万元/井。为此,大庆油田攻关形成了水淹井天然气循环气举工艺,该工艺主要由天然气压缩机、燃气发电机、气水分离器和地面混输泵等设备组成(图3)。

图3 天然气连续循环气举工艺示意图

根据天然气的来源,可将连续循环气举施工分为复产和稳产两个阶段。在气井复产阶段,将周围邻井集输进站的天然气作为气源,根据地面管线流程,大致可分为两种复产工艺:①若井口至集气站同时具有生产管线和气举管线,通过气举管线将天然气返输至井口连续循环气举撬装设备,经气液分离和增压后,从油套环空回注至井底,注入气通过油管鞋排出井筒和近井储层积液,降低井底流压,激活气井产能,使气井恢复生产,油管产出的气和水经生产管线进入集气站。②若井口至集气站仅有一条生产管线,则通过生产管线将站内天然气返输至井口连续循环气举撬装设备,油管产出的气和水通过放空流程进行回收处理。气井复产后,根据气井的排液需求,将本井产出的部分天然气作为气源,经分离和增压后,连续不断地通过油套回注至油管鞋,辅助气井排水,确保气井长期稳定生产。该工艺原理简单、设备组成简单、操作方便,利用天然气作为气源,工艺成本大幅下降(日费用0.3万~0.5万元),解决了水淹井复产和高产水井的排水需求。

2.2 智能化泡排工艺技术

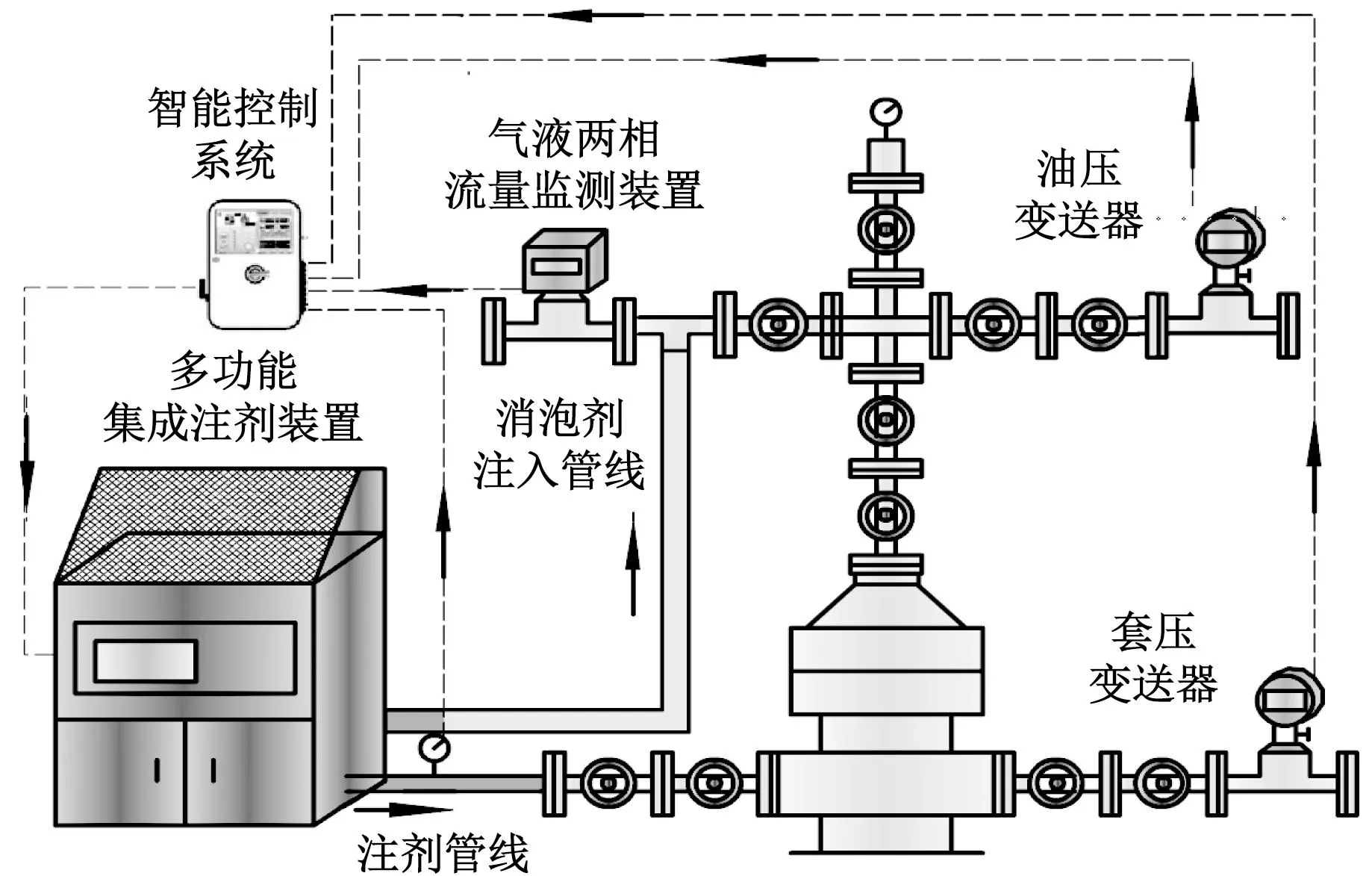

裂缝纵向弱水窜型气井,由于产气量较大、产水量适中,通过定期实施泡沫排水工艺,即可满足气井排水的需求。但由于该类气井日生产数据比较平稳,对泡沫排水采气的介入时机难以判断。Turner等[11]和Li等[12]基于环状(雾)流流态下的液滴模型,计算气井临界携液流量的方法与现场实际情况出入较大。其中,Turner等的模型判定的气井积液时机过早,Li等的模型判断的气井临界携液流速与井筒流态不吻合。此外,由于此类气井产水量较大,单井泡排剂用量50~100 kg/d,再加上气井分布零散,人工泡排维护工作量大,且加药制度的执行受人员和天气等外部因素影响较大。为此,配套研发了耐温150 ℃的高温泡排剂[13]和智能化泡排工艺系统。该系统由自动注剂装置、气液两相流量监测装置、井口压力变送器和智能控制器等设备组成(图4)。

图4 智能泡排工艺流程

随着气井携液能力的下降,井筒内的气液两相流动逐渐由环雾流向段塞流转变,经过多年的现场探索,总结出火山岩储层气井在段塞流态下实施泡排效果最佳、携液效果最好的认识。为了准确地监测到段塞流态,提出了采用井口油压的实时监测数据,判断气井出现段塞流态的实用方法。如图5所示,该组油压数据是通过井口压力变送器每5 min记录一次的实时数据,在出现段塞流前,油压呈缓慢下降,油压与时间呈近似直线的关系;而当井筒内出现段塞流态时,油压出现周期性的波动,当液体段塞到达井口时,油压快速上升,直至液柱全部通过井口,随后油压下降,直至下一段液柱到达井口。

图5 基于实时油压与时间关系判断气井段塞流态曲线

因此,当系统监测到油压波动的段塞流态特征,以及两相流量计监测到的产水量,自动计算泡排剂的加注量,并自动启动泡排剂注入泵,通过油套环空注入泡排剂。泡排剂注入后,泡沫一般需要4~5 h到达井口后,此时油压的波动幅度会减小,当系统监测到该特征或指定时间间隔,启动消泡剂注入泵,消泡剂通过油管压力表考克进入生产管线,实现泡排剂和消泡自动注入的功能需求。

2.3 火山岩储层深部解水锁技术

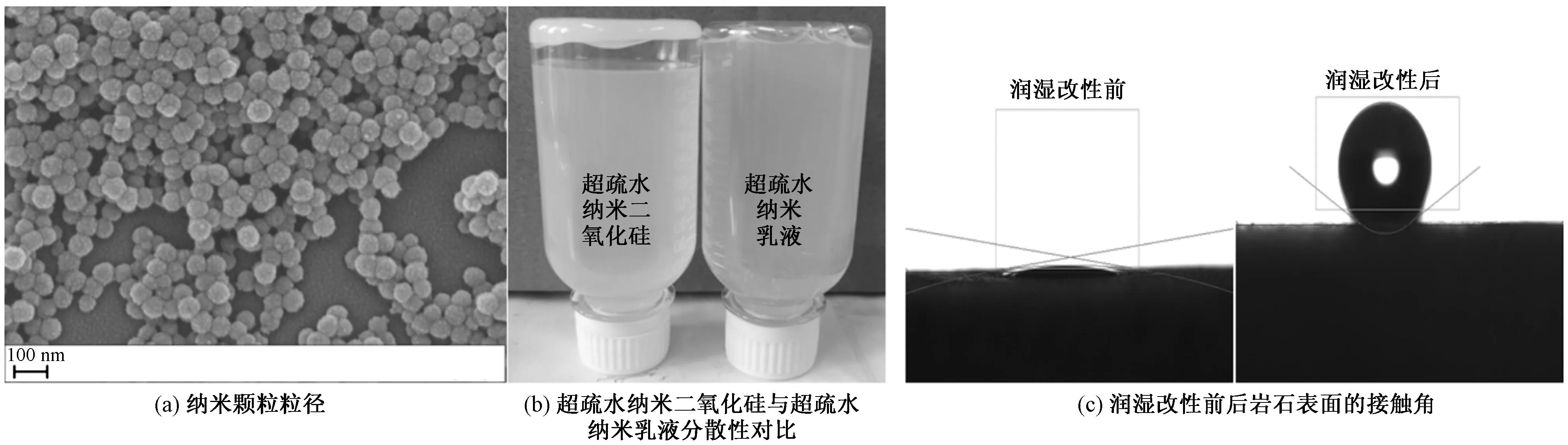

针对孔隙纵向水锥和高含水饱和度气层出水,导致储层水锁伤害的气井,排水采气措施已无法满足技术要求,常规的表面活性剂类解水锁剂有效期作用短。为了解除储层内的“水封气”,疏通气流通道,释放气井产能,大庆油田攻关形成了火山岩储层深部解水锁工艺技术。首先,自主研制了超疏水纳米解水锁剂体系,该体系主要由超疏水含氟纳米乳液[14]和表面活性剂组成,通过改变岩石的润湿和降低表面张力,以降低毛管压力,从而解除储层水锁伤害。其中,超疏水纳米颗粒粒径分布在80~90 nm[图6(a)],可均匀地吸附在岩石表面,通过增加岩石表面的粗糙度含氟基团的疏水型,将亲水的岩石表面改性为气相润湿。与超疏水纳米二氧化硅[15]等疏水材料不同,该纳米颗粒在水中分散性好,无须甲醇等有机溶剂作为分散剂[图6(b)],并且具有良好的抗冲刷性,可有效延长解水锁作用有效期,室内测定地层水在岩石表面接触角可达到150.5°[图6(c)]。此外,通过碳氢表面活性剂和氟碳表面活性剂复配,气水表面张力可降低至20 mN/m以下。

图6 超疏水纳米乳液性能

其次,探索形成了解水锁剂与液态二氧化碳段塞式注入工艺,通过高压泵车先后注入解水锁剂和高压液态二氧化碳(图7)。当井筒内的温度超过31.1 ℃、压力超过7.38 MPa时,二氧化碳呈超临界状态,黏度低、扩散能力强,可以有效地将解水锁助推至储层深部。此外,超临界二氧化碳的表面张力为零,亦具有解水锁的作用。对于“水封气”阻断了能量传导的近井地层而言,二氧化碳起到增能助排的作用[16],在关井反应2~4 d后开井返排,二氧化碳辅助反应后的解水锁剂和地层水排出至地面。

图7 火山岩储层气井解水锁施工现场(注入液态二氧化碳)

最后,由于孔隙纵向水锥和高含水饱和度气层出水两种类型气井对压力变化十分敏感,应加强管理,除站内检修等因素以外,尽量避免长时间关井,发现积液及时采用泡排等排水措施,避免再次发生水锁伤害。

3 现场应用情况

上述3种措施实现了4种出水类型气井从地层至井筒的全面治理,基本满足了现阶段的治水需求。累计实施60余口井,累计增气15.7×108m3,排水和增气效果明显,为火山岩气藏稳产提供了有力的工程技术支撑。

开展水淹井连续循环气举13口井,复产成功率为100%,平均单井日增气2.8×104m3,累计增气8.3×108m3。实例分析如图8所示。该井水淹后,油压下降至0.6 MPa,具有典型的油管水淹特征。2020年通过间歇性氮气气举,排出井筒积液后,油、套压力恢复平衡,开井后继续采用氮气气举,实现了气井复产85 d,增气210×104m3,但施工费用接近300万元,考虑到经济成本问题,停止氮气气举后,由于日产水量高达100 m3以上,无法依靠本井能量携液生产,该井再次水淹。2021年通过开展连续循环气举,再次盘活该井,通过调整注气量,油套压差逐渐减小,日产气恢复至3×104m3以上,日产水量保持在100 m3以上,由于采用本井气作为气举气源,日维护成本降低70%以上。

图8 裂缝纵向强水窜水淹井A天然气连续循环气举前后效果对比

开展智能化泡沫排水采气39口井,泡排剂单次加注量15~40 L,日加注频率1~2次,自动加注装置泡排剂补充周期7~15 d,大幅降低人工劳动强度,平均单井日增气0.7×104m3,累计增气5.4×108m3。以图9为例,该井实施智能化泡排前,压力和产量基本保持稳定,平均日产气量2.2×104m3,日产水量3.4 m3,油套压差3 MPa左右,具有明显的积液特征,实施智能化泡排后,套压明显下降,油压略有上升,泡排初期产水量最高达到了19.5 m3,随后气、水产量基本保持稳定,平均日产气量增加0.8×104m3,日产水增加7.9 m3,油套压差基本保持在1~1.5 MPa左右。

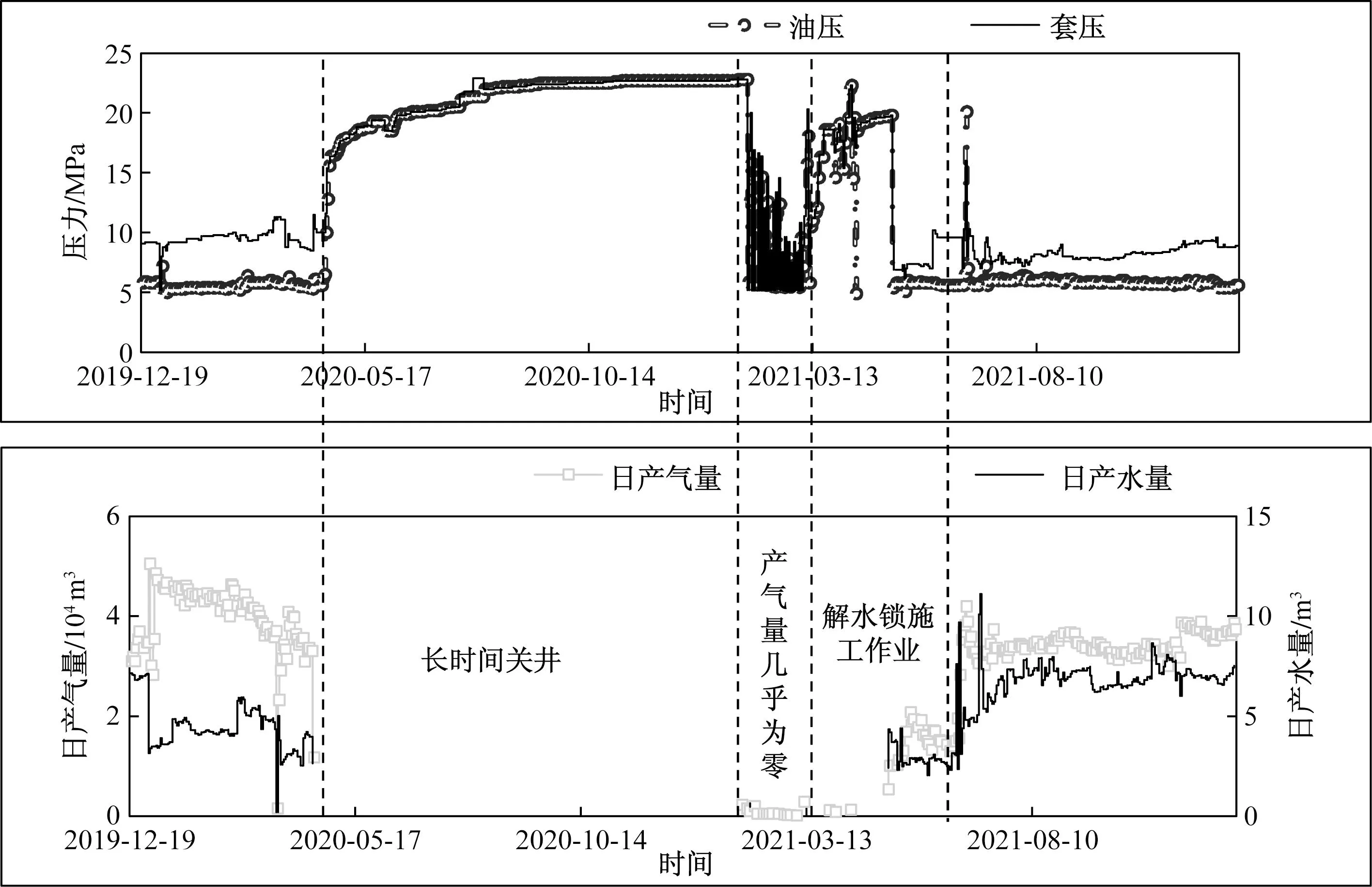

开展火山岩储层深部解水锁11口井,平均单井注入解水锁剂10~20 t,液态二氧化碳20~40 t。解除水锁伤害后,产气量可恢复至解水锁伤害前的80%以上。实例分析如图10所示。该井实施解水锁施工前,油套压差接近4 MPa,已表现出积液特征,产气量呈下降趋势,平均日产气量3.9×104m3,日产水量4.5 m3,2020年4月因站内检修和改造等原因关井时间长达284 d,再次开井后,油套压力同步快速下降至,生产仅可维持1 h左右,关井后井口压力已无法恢复至20 MPa以上,2021年3-5月开展解水锁施工,井口关井压力逐步恢复至20 MPa左右,开井后,随着水锁伤害的解除,产气量和产水量逐步上升,平均日产气量恢复至3.2×104m3,日产水量上升至7.0 m3。

图10 孔隙纵向水锥型气井C解水锁前后效果对比

4 结论

1)根据火山岩储层的出水特征,分析了4类存在出水问题的典型气井的生产特征,明确了潜在的出水危害,可为同类型的气井出水风险识别和判断提供指导。

2)根据储层特性,以及气井与边底水的相对关系,为不同出水类型的气井,提出了“一类一策”的治理策略。

3)要继续加强地质和工程结合,从“控”“排”“治”等多方面全面治理火山岩出水问题,为火山岩气藏治水提供新思路。