废轮胎热裂解炭黑浮选降灰

力涛 ,王帅 ,陈王洋 ,姜海迪 ,付元鹏

(1.中国矿业大学化工学院,江苏 徐州 221116;2.中国矿业大学现代分析与计算中心,江苏 徐州 221116)

随着我国汽车产销量的快速增长,以及每年报废车辆的大量增加,每年产生的废轮胎数量也在急剧增长,废轮胎的循环利用也越来越被关注[1-3]。和其他废轮胎回收利用的方法相比,热裂解生产炭黑不仅可以提高产品附加值和经济效益,而且它还是一种绿色环保的废轮胎回收处理方法[4-6]。但是废轮胎热裂解产生的炭黑无机杂质含量较高,一般在20%左右,严重影响了裂解炭黑的高值化利用,因此,有必要对废轮胎热裂解炭黑进行降灰处理[7]。

由于轮胎生产工艺和热裂解工艺所致,废轮胎热裂解炭黑中含有大量二氧化硅、碳酸钙和硫化锌等矿物质颗粒[8],目前的处理方法主要是使用化学法处理,通过不同酸、碱处理工艺组合达到脱硫降灰目的[9-10]。化学法处理效率高,但成本较高,且容易产生二次污染。如果使用浮选方法对热裂解炭黑进行预处理,脱除部分矿物质,将减少后续酸碱用量,降低二次污染风险[11-12]。本研究通过浮选法对废轮胎热裂解炭黑进行预分选,去除二氧化硅、碳酸钙等矿物质,通过实验和多种分析测试手段,研究不同药剂制度、矿浆浓度、充气量和刮泡时间对炭黑浮选过程的影响。

1 实验方法与仪器

1.1 实验方法及设备

浮选实验采用煤油作为捕收剂,仲辛醇作为起泡剂,水玻璃(Na2SiO3)作为抑制剂和分散剂。先用适量的无水乙醇(无水乙醇和炭黑的用量比为2 mL:1 g)把废轮胎裂解炭黑润湿并搅拌3 min,将其表面的油膜去除,然后加水并将炭黑浆搅拌2 min 使之充分分散。将炭黑浆倒入浮选槽中,加水至第一道标线,开动浮选机搅拌至炭黑全部润湿,加水至第二道标线,搅拌2 min 后向矿浆液面下加入作为抑制剂和分散剂的水玻璃并搅拌2 min,之后向液面下加入捕收剂煤油,再过1 min 向液面下加入起泡剂仲辛醇,搅拌10 s 后,打开进气阀门,同时打开刮板开关开始刮泡。刮泡时间为7 min,然后将浮物和沉物分别进行过滤、烘干和做后续分析。

使用工业分析仪、激光粒度分析仪(型号:LS13320XR)和场发射扫描电镜-X 射线能谱分析仪(FSEM-EDS,型号:MAIA3 LMH)分别对热裂解炭黑的原料进行工业分析、粒度分析、表面形貌和元素组成分析;使用单槽浮选机(型号:RK/FD,容积为1.5 L,叶轮转速为1 620 r/min)对裂解炭黑进行浮选,再用过滤机、烘箱、马弗炉、分析天平等设备对浮选产品进行称重和灰分测定;使用X 射线衍射仪(XRD,型号:D8 ADVSNCE)对原料以及产物进行物相和含量分析;使用场发射电子探针显微分析仪(EPMA,型号:EPMA-8050G)对不同物料进行元素面分布分析。

使用XRD,通过与标准物质比对,并依照“内标法”对不同物料中的石英和方解石等矿物进行定量分析,并计算二者的去除率,计算公式如下:

式中 R—去除率,%;

w1—浮选沉物中石英含量,%;

w2—浮选沉物中碳酸钙含量,%;

w—入料中石英(或碳酸钙)总含量,%;

γ沉物—浮选沉物产率,%。

1.2 实验原料

实验原料为来自某废弃轮胎回收利用企业生产的热裂解炭黑,裂解炭黑原料的含水量较低,为1.91%,灰分较高,为20.33%,固定碳含量较高,为72.79%,挥发分含量为4.97%,若对其降灰提纯后可作为一种优质的高含碳原料。

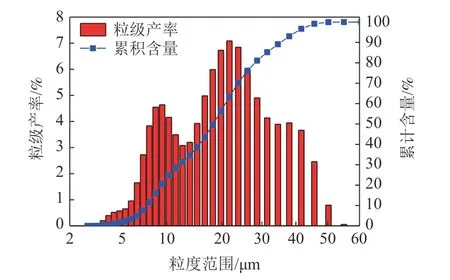

采用激光粒度分析仪测量其粒度组成,样品粒度组成见图1,其粒度主要分布在6~45 µm,平均粒径为20.39 µm。其中小于10 µm 的炭黑颗粒占总样品的颗粒累计体积的24.15%;小于40.64µm 的炭黑颗粒占总体积的95.00%。废轮胎裂解炭黑的粒度非常细,这为热裂解炭黑的浮选降灰提纯带来了难度。

图1 粒度组成分析Fig.1 Analysis of particle size distribution

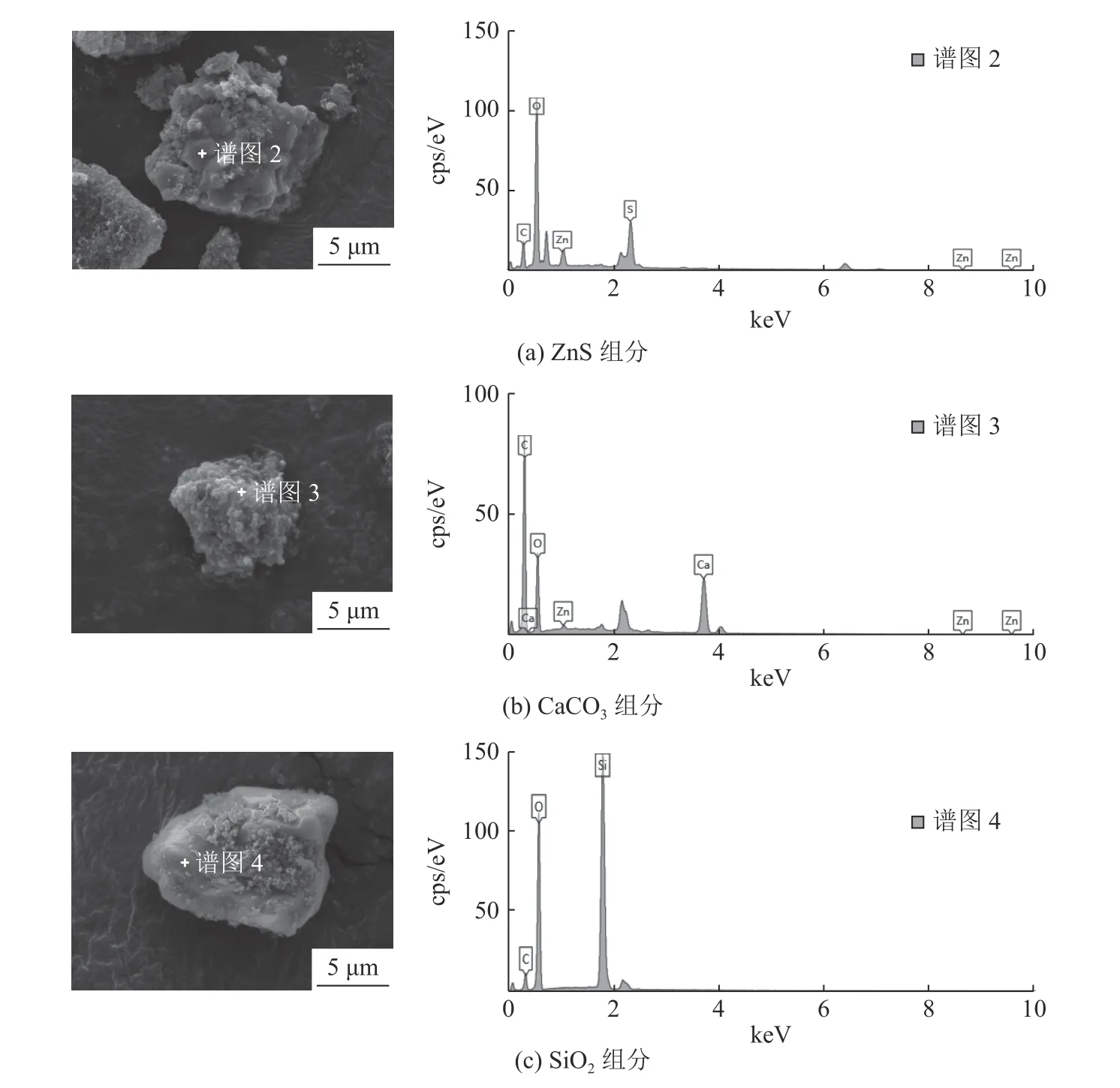

热裂解炭黑颗粒表面形貌和元素组成见图2,表明热裂解炭黑的灰分主要来自于SiO2、CaCO3和ZnS 等矿物杂质,而且热裂解炭黑中的SiO2、CaCO3和C 颗粒相互解离,但是ZnS 和C 结合程度较高,存在伴生现象。所以使用浮选法去除热裂解炭黑中的SiO2、CaCO3颗粒相对容易,去除ZnS 难度较大。

图2 热裂解炭黑FSEM-EDS 分析Fig.2 FSEM-EDS analysis of pyrolysis carbon black

2 结果与讨论

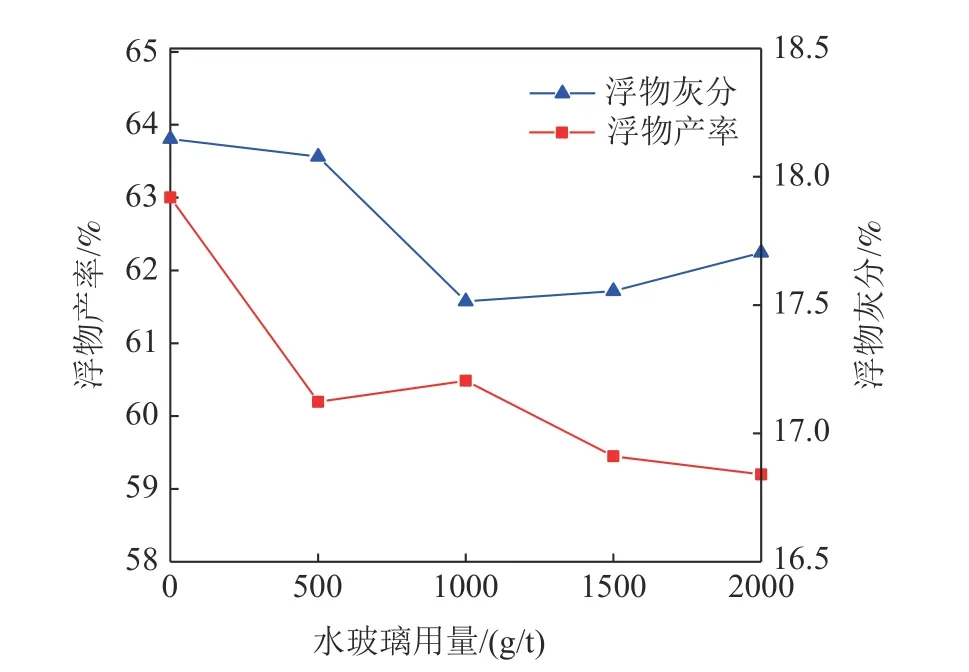

2.1 抑制剂用量实验

实验条件为捕收剂煤油用量1 000 g/t,起泡剂仲辛醇1 000 g/t,矿浆浓度20 g/L,充气量0.10 m3/h,刮泡时间7 min,研究抑制剂水玻璃的用量对废轮胎裂解炭黑产率和灰分的影响,其结果见图3。随着水玻璃用量的增加,炭黑浮物产率总体呈下降趋势,说明水玻璃对炭黑有一定的抑制作用,浮物灰分则先降低再增加,灰分在水玻璃用量为1 000 g/t 时出现了较小值17.51%。但灰分变化并不太显著。原因是水玻璃在抑制石英等矿物的上浮的同时,也对炭黑产生抑制作用,使得浮物产率有所下降。所以在浮选过程中炭黑和杂质矿物同时会被抑制,降低了浮选的选择性,导致浮物灰分相对较高、变化不显著,所以后续实验将不考虑使用抑制剂。抑制剂剂用量实验中,二氧化硅的脱除率为53.59%,碳酸钙的脱除率为37.95%。

图3 水玻璃用量对浮选效果的影响Fig.3 Effect of sodium silicate dosage on the flotation

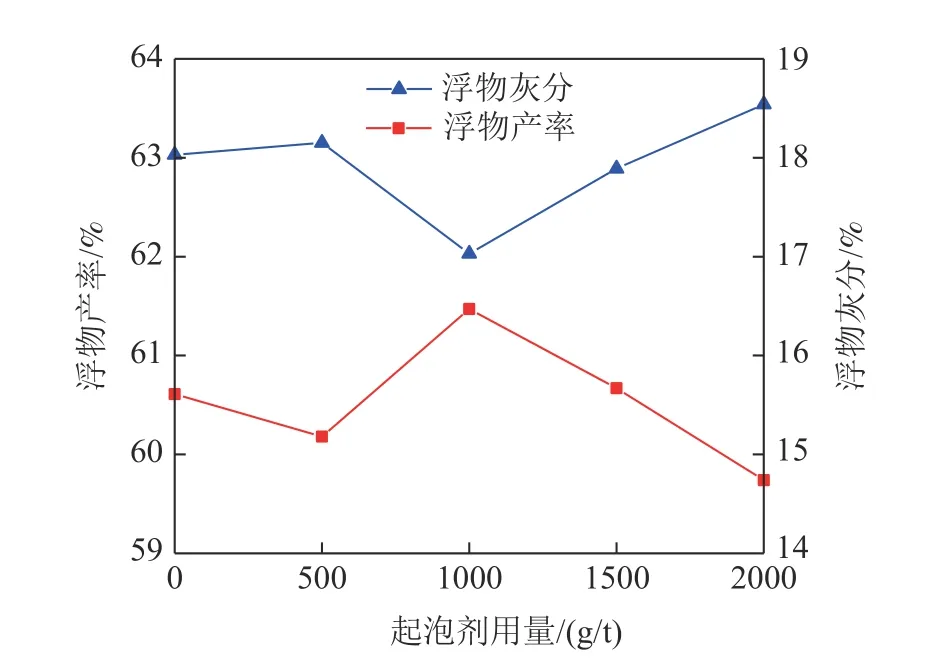

2.2 起泡剂用量实验

实验条件为煤油用量1 000 g/t,矿浆浓度20 g/L,充气量0.10 m3/h,刮泡时间7 min,研究仲辛醇的用量对废轮胎裂解炭黑产率和灰分的影响,其结果见图4,炭黑浮物的产率在仲辛醇为1 000 g/t 时出现了极大值61.47%,浮物灰分出现极小值17.03%。起泡剂用量超过1000 g/t 后,浮物产率开始下降,浮物灰分明显上升,这是由于多余的起泡剂会包裹在已被捕收剂捕收的炭黑颗粒表面,使起泡剂亲水基朝向水相,使得疏水的炭黑变得亲水,降低了捕收剂的捕收作用。所以起泡剂较佳用量选取1000 g/t。在此条件下,二氧化硅的脱除率为70.04%,碳酸钙的脱除率为39.85%。

图4 起泡剂用量对浮选效果的影响Fig.4 Effect of foaming agent dosage on the flotation

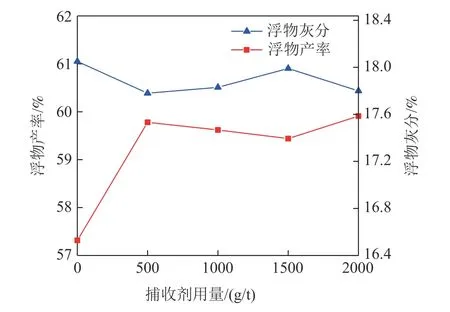

2.3 捕收剂用量的影响探究

实验条件为矿浆浓度20 g/L,仲辛醇用量1 000 g/t,充气量为0.10 m3/h,刮泡时间7 min,研究煤油用量对废轮胎炭黑浮选产率、灰分的影响。其结果见图5,无捕收剂时,浮物产率为57.32%,灰分为18.05%,不同捕收剂用量条件下,产率和灰分的变化都不大。考虑到废轮胎裂解炭黑颗粒表面本身就带有一层热解油油膜,而且热解油具有较强的捕收性能,热裂解炭黑的天然可浮性较好,所以捕收剂煤油对炭黑的浮选影响较小。加入过多的捕收剂会作用于裂解炭黑中的一些杂质(如石英、方解石等)的表面,并使其表面疏水,将其带入浮选泡沫中,从而导致浮物灰分升高。此外,相关研究也表明,过多的捕收剂也会导致起泡稳定性降低,减少炭黑颗粒与气泡接触的机会,降低浮物产率[11-12]。考虑到灰分、产率随捕收剂用量变化不大,综合考虑选择捕收剂的较佳用量选为500 g/t。在此条件下,二氧化硅的脱除率为69.17%,碳酸钙的脱除率为55.31%。

图5 捕收剂用量对炭黑浮选的影响Fig.5 Effect of collector dosage on the flotation

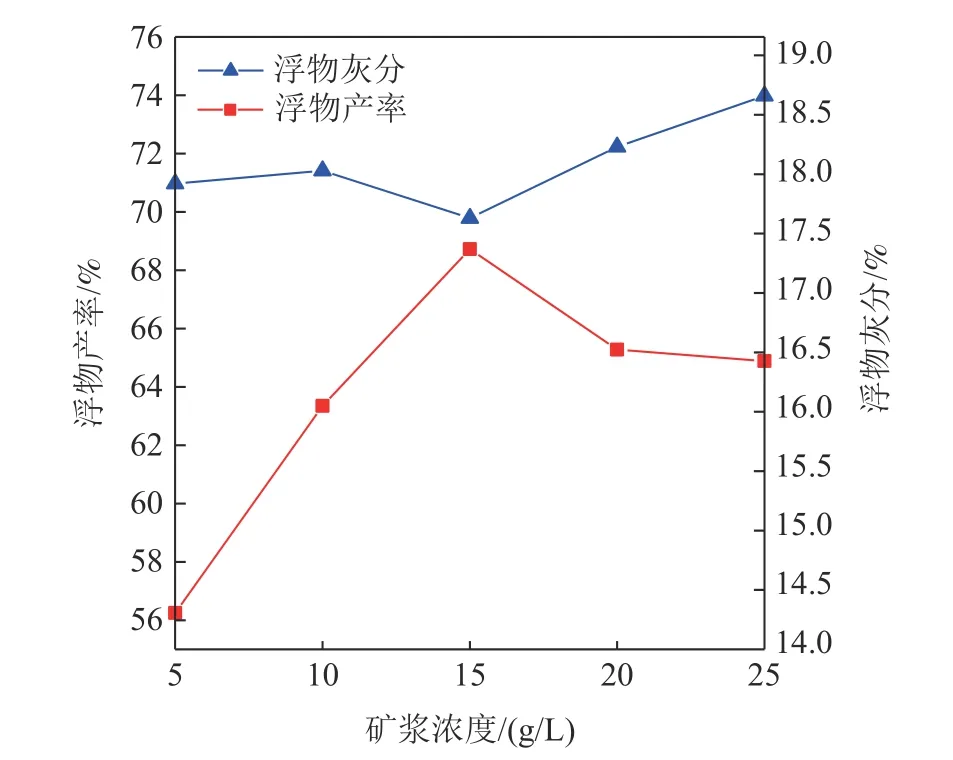

2.4 矿浆浓度实验

实验条件为煤油用量500 g/t,仲辛醇用量1 000 g/t,充气量为0.10 m3/h,刮泡时间7 min,研究矿浆浓度对废轮胎炭黑浮选产率、灰分的影响。其结果见图6,浮物产率随着矿浆浓度的增大先增加再减小,最后产率减小趋势在不断降低,浮物灰分先减小后增大。炭黑浮物产率在矿浆浓度为15 g/L 时出现较大值68.73%,浮物灰分在矿浆浓度为5 g/L 出现极小值17.92%,虽然矿浆浓度为5 g/L 时浮物灰分值较低,但是不同充气量条件下的灰分差距很小,而且矿浆浓度过低会降低浮选产能和回收率,矿浆浓度过高会降低分选效果,对炭黑的降灰提纯不利。所以在保证降灰的前提下,矿浆浓度的较佳值选择15 g/L。在此条件下,二氧化硅的脱除率为41.66%,碳酸钙的脱除率为42.67%。

图6 矿浆浓度对浮选的影响Fig.6 Effect of pulp density on the flotation

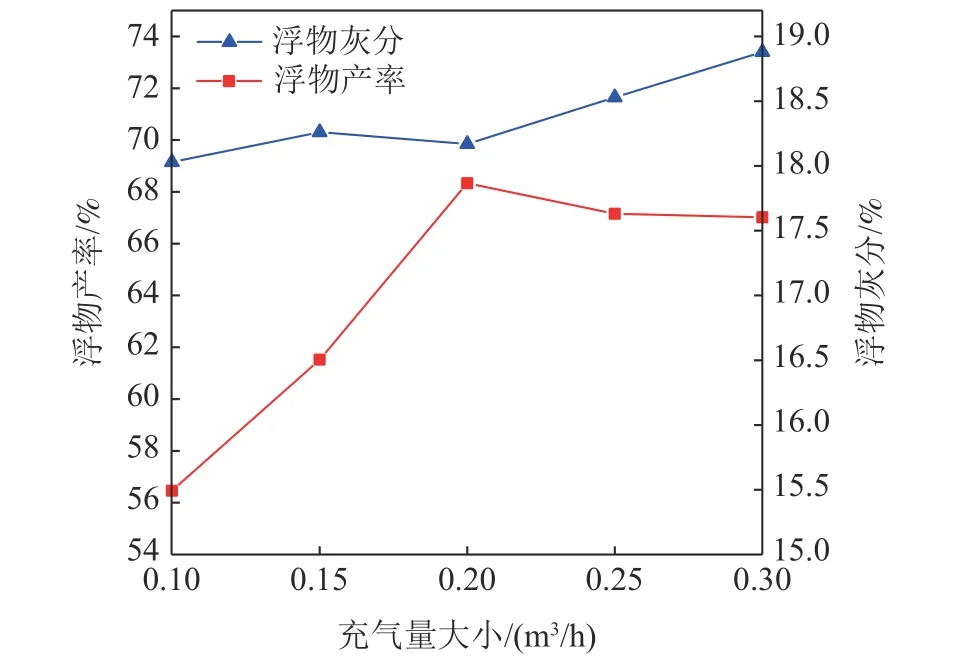

2.5 充气量的影响

实验条件为煤油用量500 g/t,仲辛醇用量1 000 g/t,矿浆浓度15 g/L,刮泡时间7 min,研究浮选充气量对废轮胎炭黑浮选产率、灰分的影响。其结果见图7,浮物产率随着充气量的增大逐渐增加,在充气量为0.20 m3/h 时达到极大值68.33%,之后略有所下降但下降速率逐渐变缓。浮物灰分则在18%左右浮动,各充气量条件下的灰分数值间的差距不大,在充气量为0.20 m3/h 时灰分为18.17%,随后灰分开始有所上升。其原因是随着充气量的持续增加,使得石英等矿物杂质颗粒进入浮物的几率增加,导致浮物灰分升高。所以较优充气量选为0.20 m3/h。在此条件下,二氧化硅的脱除率为66.52%,碳酸钙的脱除率为37.32%。

图7 充气量大小对热裂解炭黑浮选的影响Fig.7 Effect of aeration rate on the flotation

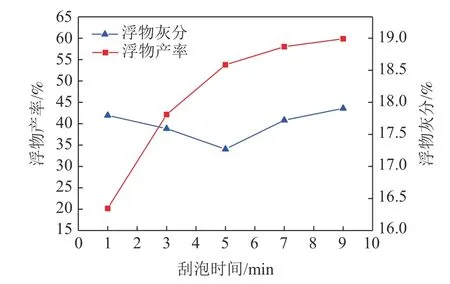

2.6 浮选刮泡时间实验

实验条件为煤油用量500 g/t,仲辛醇用量1 000 g/t,充气量为0.20 m3/h,矿浆浓度15 g/L。研究刮泡时间对废轮胎炭黑浮选产率、灰分的影响。其结果见图8,炭黑浮物产率随着浮选刮泡时间的增加而逐渐增大,在刮泡时间为7 min 时,浮物产率为58.02%,灰分为17.72%,之后产率虽有所提高但灰分也随之升高。炭黑浮物的灰分呈现先降低后升高的变化趋势,当刮泡时间为5 min 时灰分较低,为17.27%,产率为53.78%,低于7 min的产率,但不同刮泡时间下的灰分值间的差距很小,所以较佳的刮泡时间选择7 min 较为适宜。在此条件下,二氧化硅的脱除率为77.68%,碳酸钙的脱除率为54.32%。

图8 刮泡时间对浮选的影响Fig.8 Effect of froth skimming time on the flotation

2.7 炭黑浮选因素的正交实验

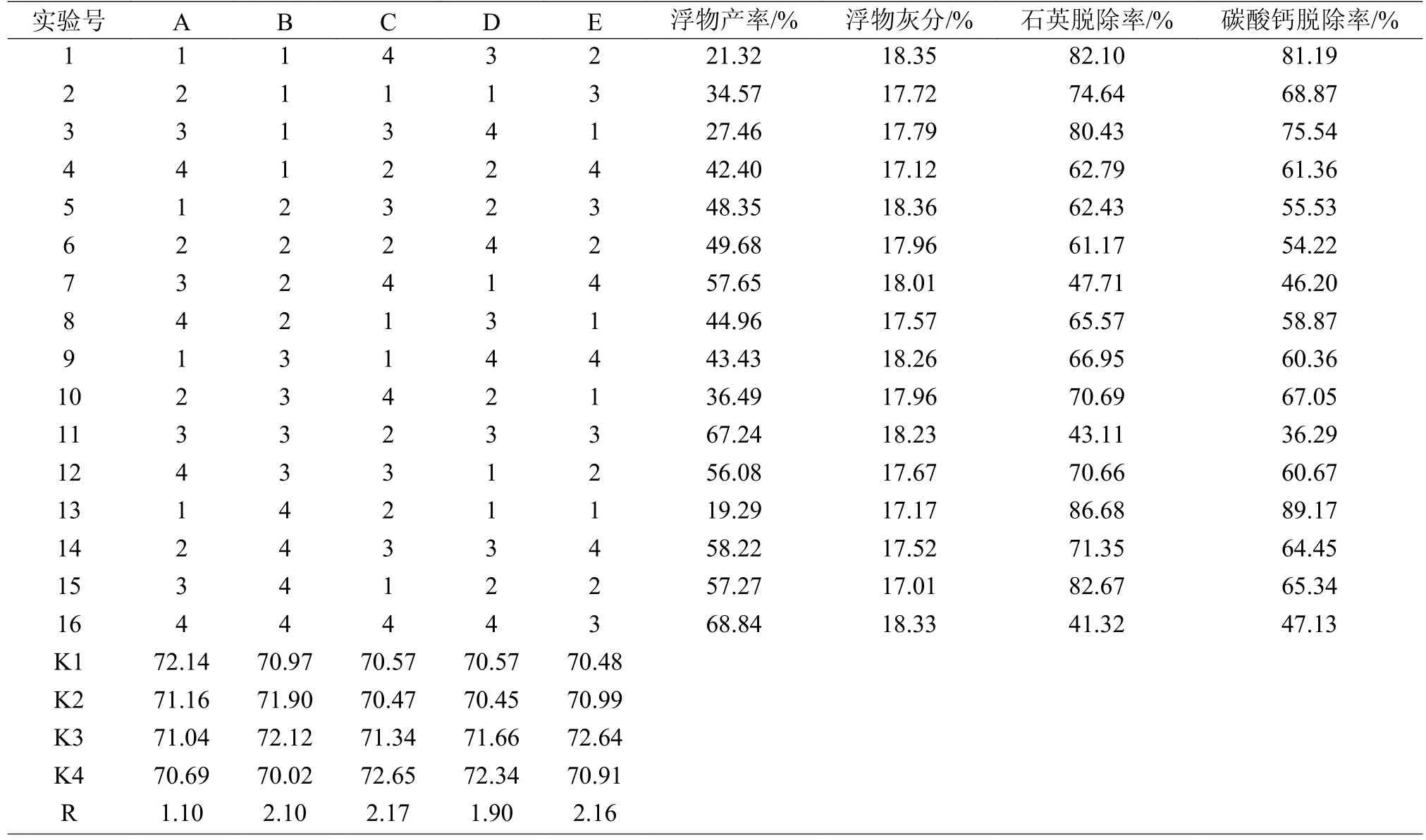

选择对炭黑浮选实验影响较大的捕收剂用量、起泡剂用量、充气量、矿浆浓度和刮泡时间五个因素进行研究,用L16(45)进行一次五因素四水平的正交实验,因素及水平见表1,正交实验结果见表2。

表1 正交实验因素及水平Table 1 Orthogonal test factors and levels

表2 正交实验结果Table 2 Orthogonal test for purification of carbon black

从方差分析表3 可知,当煤油用量500 g/t、仲辛醇用量1 500 g/t、充气量0.25 m3/h、矿浆浓度20 g/L、刮泡时间9 min 时,浮物灰分为17.52%。充气量对炭黑浮物灰分的影响较大,五个因素对炭黑浮选灰分的影响由大到小的顺序为:充气量>刮泡时间>起泡剂用量>矿浆浓度>捕收剂用量。因素C 充气量对分选效果的影响较为显著,这与实际实验结果相符。相对来说A2B4C3D3E4组合对炭黑降灰提纯的效果更好。

表3 方差分析Table 3 Analysis of variance

2.8 较佳实验条件验证

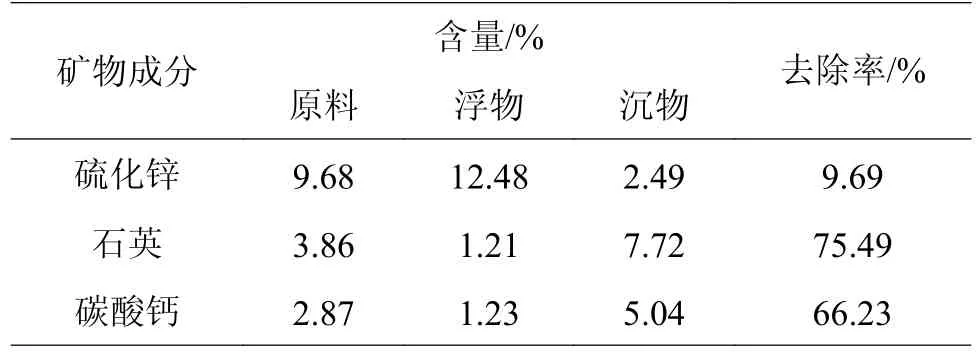

捕收剂煤油用量500 g/t,起泡剂仲辛醇用量1 500 g/t,充气量为0.25 m3/h,矿浆浓度20 g/L,刮泡时间9 min 作为较佳条件,对废轮胎裂解炭黑进行浮选较佳条件验证。获得了浮物产率为62.32%,灰分为17.29%,沉淀物的产率为37.68%,灰分为23.32%的分选效果,此条件下石英脱除率75.49%,碳酸钙脱除率66.23%(见表4)。

表4 热裂解炭黑主要杂质含量及其去除率Table 4 Content and removal rate of Main impurity from pyrolysis carbon black

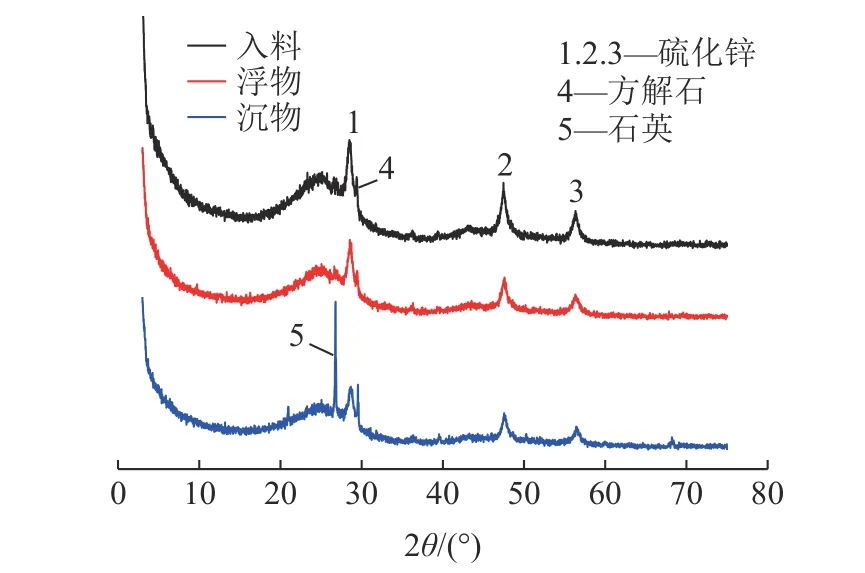

原料、浮物和沉物的XRD 谱见图9,可以看到,热裂解炭黑原料中主要含有石英、方解石和硫化锌等矿物质。经过浮选后,沉物中的石英、方解石峰值强度增加,特别是石英谱峰增加的特别显著,而硫化锌谱峰变化不明显,对硫化锌脱除效果不佳。这表明浮选过程中石英、方解石在沉物中得到了有效地富集。

图9 热裂解炭黑浮选入料和产物的XRD 对比Fig.9 XRD spectra of the flotation feed and products from pyrolysis carbon black

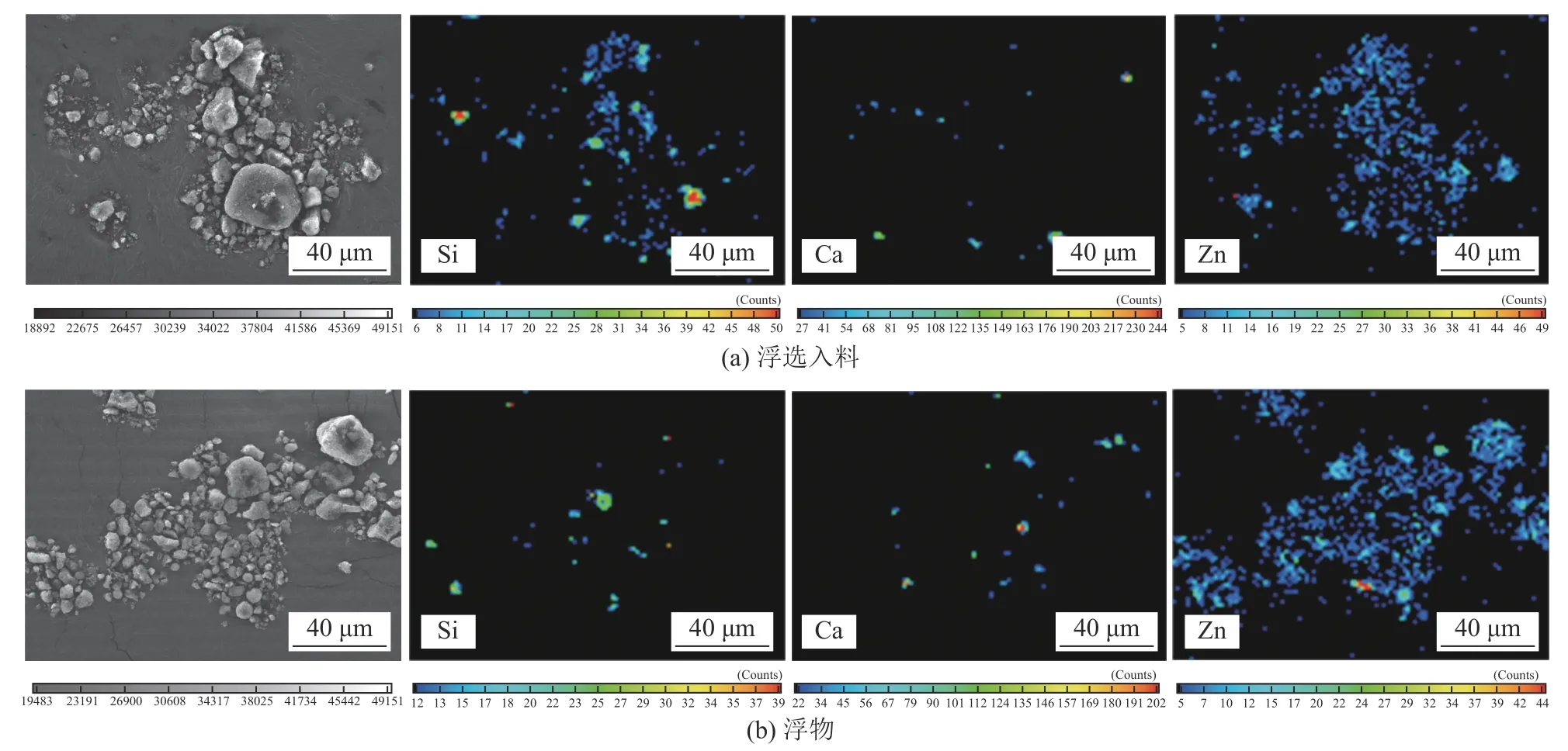

炭黑入料、浮物和沉物EPMA 分析见图10,从三者的Si 和Ca 元素的EPMA 对比图可以看到SiO2和CaCO3是在沉物中得到了明显的富集,特别是SiO2的富集效果较显著,这表明浮选对炭黑中的SiO2和CaCO3的去除效果很好,但是对ZnS的分选效果不明显,这个主要是由于ZnS 和炭黑相互嵌布,而大部分SiO2、CaCO3和炭黑之间的赋存状态却是相互独立存在的。

图10 炭黑浮选产物和入料的EPMA 分析Fig.10 EPMA analysis of flotation feed and products of carbon black

3 结论

(1)物相分析和元素分析结果表明,石英、方解石颗粒与C 呈解离状态,可通过浮选过程得到去除。

(2)单因素和正交实验结果表明,充气量对分选效果的影响较显著,两种实验方法的较佳充气量分别为0.2 m3/h 和0.25 m3/h。

(3)较佳参数实验表明,热裂解炭黑的浮选在捕收剂煤油用量500 g/t,起泡剂仲辛醇用量1500 g/t,充气量为0.25 m3/h,矿浆浓度20 g/L,刮泡时间9 min 的条件下浮物灰分为17.29%、产率为62.32%,石英脱除率75.49%,碳酸钙脱除率66.23%。

(4)硫化锌的浮选脱除效果不明显,这是由于硫化锌颗粒和炭黑颗粒相互嵌布,硫化锌会随着炭黑颗粒进入浮物难以分离,后续将通过化学法对硫化锌进行脱除探索研究。