某235 MW 油页岩循环流化床锅炉的燃烧调整

袁亚东

( 中国能源建设集团华南电力试验研究院有限公司,广东 广州 510663)

0 引言

我国拥有丰富的油页岩储量,未来可能建设大型油页岩发电机组。锅炉燃烧调整是机组提高燃料利用率、降低燃料损耗、提高机组经济效益的重要手段,油页岩机组锅炉燃烧调整技术储备对我国发展大型油页岩发电机组具有现实意义。本文系统总结国外某235 MW 油页岩循环流化床锅炉的燃烧调整。

1 油页岩机组燃烧的特点

某235 MW 油页岩机组采用235 MW 亚临界机组,循环流化床锅炉为单炉膛、自然循环、平衡通风,设有汽冷式旋风分离器、管式空气预热器、对流式过热器及再热器。4 台蜗壳式高温汽冷旋风分离器对称布置于炉后,旋风分离器上部为汽冷、下部锥形段后是水冷包裹式外置床,床内布置高温过热器、高温再热器受热面。炉内主床为波浪型,波谷设置共20 个排渣口,床底部炉膛前后对称布置20 台冷渣器控制床压。主床上风帽为定向平头钟罩式风帽共计10 591 个,布风板设计阻力为4.0 kPa。

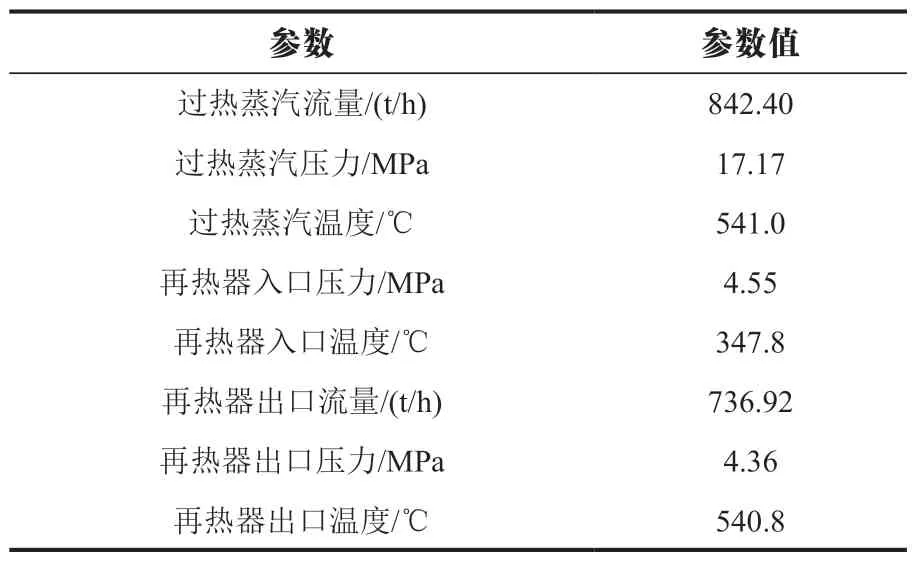

锅炉主要设计参数见表1 所列。

表1 锅炉主要设计参数

油页岩用作燃烧发电时有4 个特点:1)燃料量大。该235 MW 油页岩机组单台实际发电量277 MW,机组所在地油页岩平均热值在4 MJ/kg左右,满负荷运行平均给料量600 ~700 t/h,其每小时燃料供给量超过现役燃煤机组的每小时燃料消耗;2)排渣量大,容易堵渣。排渣系统出现堵渣比较频繁;3)飞灰量大,受热面积灰严重。大量的飞灰进入尾部烟道,积灰严重,传热受到较大影响;4)渣的形状与燃烧前的形状基本相同。燃料燃烧后形成的热渣颗粒体积变化小,大颗粒进入炉膛后只燃烧其中的油,岩石大小基本不会发生变化,排渣仍为颗粒状。

2 燃料颗粒度调整

2.1 大颗粒调整

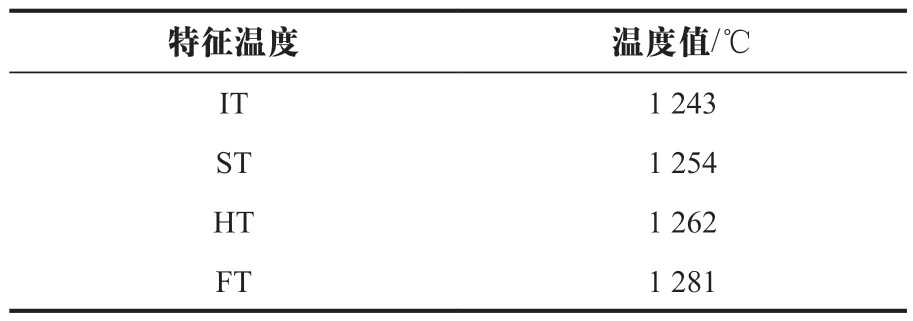

该235 MW 油页岩机组的2 号机组在首次启动投入油页岩,机组带负荷至220 MW 时,发现有燃料包裹床料沙形成大块焦块,焦块下落进入排渣管堵塞落渣管,造成冷渣机频繁且大面积堵塞,排渣困难,床压不可控,机组无法带高负荷。取灰样做灰熔点的4 个特征温度检测,采用美国标准《Standard Test Method for Fusibility of Coal and Coke Ash》ASTM D1857—18[1]检测灰变形温度(initial deformation temperature,IT)为1 243 ℃,检测结果见表2 所列。

表2 灰熔点特征温度检测结果

停炉检查后发现,包裹床料沙的燃料颗粒较大,超出锅炉厂家允许的最大10 mm 燃料粒径要求。根据油页岩燃烧特性,燃烧后大小基本仍然保持原状,且根据油页岩燃烧试验结果,炉膛还未达到推荐燃烧温度780 ~810 ℃[2],床温平均值并未超过高温结焦所需的初始温度1 243 ℃。经过初步分析,结焦原因为低温结焦,因为大颗粒的流化情况不好,燃料在局部区域停留燃烧形成超温区域。

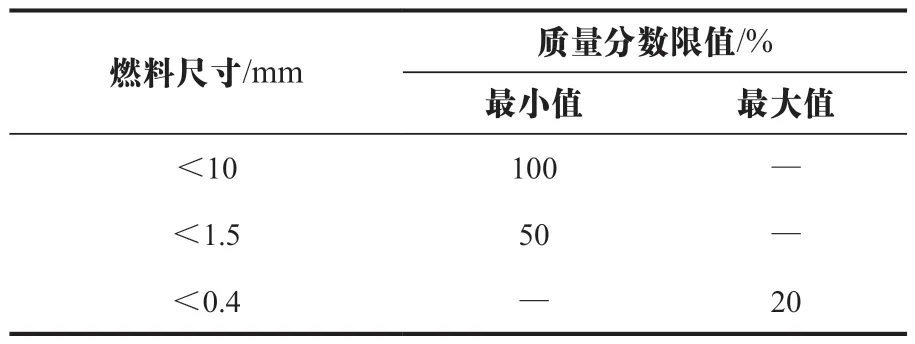

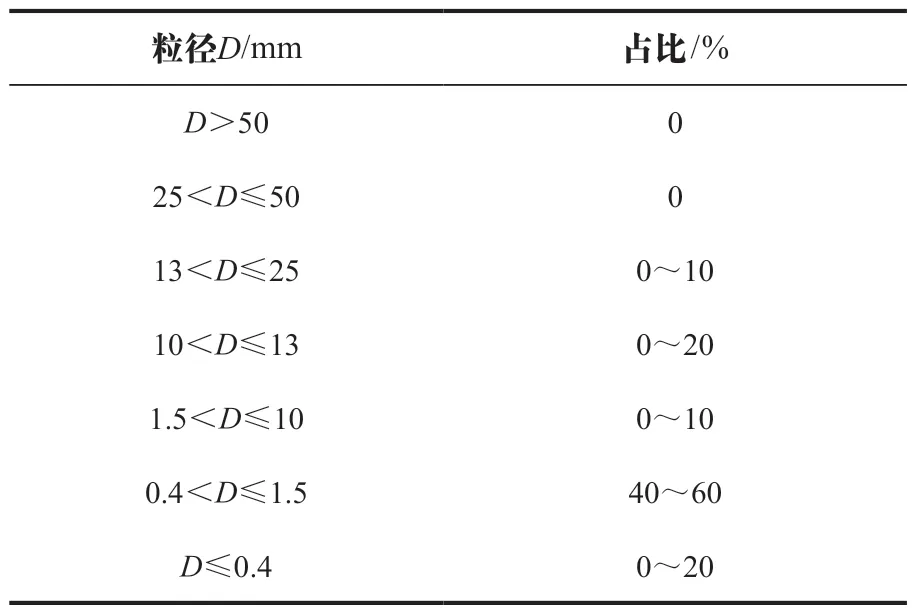

部分大颗粒燃料在未完全燃烧时,进入落渣管继续燃烧,形成局部高温,也形成焦块。经过分析,需要调整燃料颗粒度以改善燃料的流化情况,再检查燃烧结焦情况。经过多次调整破碎机锤面与破碎机间的间距,使破碎燃料颗粒度接近锅炉厂家要求的0.4 ~ 10 mm 的粒径范围。检查并更换破碎的筛板,并在筛板两侧加档皮,防止两侧泄漏燃料。锅炉厂家要求的不同燃料颗粒质量分数范围见表3 所列。

表3 锅炉厂家要求的不同燃料颗粒质量分数范围

经过调整后,锅炉堵渣现象明显改善,且颗粒度比较集中在合格范围内时,较少出现结焦堵塞。因此,现场在每次停止上料的间隙都检查破碎机的所有细筛情况,并定期检查破碎机锤面间隙,对锤面进行翻转,保证燃料颗粒度。在保证大颗粒基本不超标的情况下,堵渣现象得到明显改善。

2.2 细颗粒调整

1 号、2 号机组在运行带高负荷过程中都发生频繁的冷渣机自流问题,自流经常造成冷渣机无法转动。当出现多台冷渣机自流后,锅炉床压上升较快机组只能减负荷运行,长期影响机组的带高负荷运行。根据滚筒冷渣机的排渣原理,滚筒排渣利用滚筒内的渣堆积厚度形成阻力,阻力与落渣管内渣的重力平衡,从而阻止渣快速流入冷渣机内。分析原因可能是落渣管与冷渣机内壁距离过大,或渣流动性大造成。

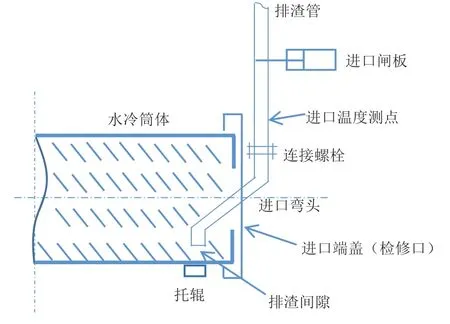

停机后检查各冷渣机落渣管与桶壁之间的间隙,落渣管与桶壁之间的间隙分布范围为40 ~120 mm,将落渣管口与冷渣机内壁的间隙超过50 mm 的冷渣机全部调整至50 mm 间距,冷渣机与排渣管间隙如图1 所示。调整后冷渣机自流现象未得到明显改善。于是采用调整破碎机锤面与破碎机间隙的方式,既保证大颗粒合格,也保证细颗粒量不超标,尽量减少细颗粒的过度破碎。

图1 冷渣机与排渣管间隙示意图

经过多次调整,采用欧盟试验标准EN—933—1∶2007Testsforgeometricalpropertiesof aggregatesPart1∶Determinationofparticlesize distribution-Sievingmethod[3]测得燃料颗粒质量分数,小于0.4 mm 的细颗粒能稳定控制在20%以下,冷渣机自流现象减少。由于破碎设备的限制,细颗粒的含量已经不能再减少,无法验证更少细颗粒含量对冷渣机自流的影响,冷渣机自流问题未彻底解决,彻底解决冷渣机自流问题有待进一步研究。调整后分析颗粒度分布情况,分析结果见表4 所列。

表4 调整后燃料颗粒尺寸分布结果

3 风量及燃料分配调整

3.1 上下二次风及一次风调整

机组进入满负荷后,平均床温770 ~790 ℃,冷渣机堵塞比较频繁,为检查是否床温过高造成炉膛结焦而引起冷渣机堵塞,对上下二次风量进行了调整。

在上、下二次风总量分别都为50 Nm3/s 时,调整上二次风为40 Nm3/s,下二次风60 Nm3/s。此时床温有所下降,但锅炉燃料量却反而增加,说明上、下二次风风量调整后,燃烧情况已变差,有部分燃料未被完全燃烧就排到冷渣机里。调整上、下二次风比例后,冷渣机频繁堵渣问题也没有明显改善。试验表明,结焦堵塞冷渣机不是因为床温过高造成,应该是低温结焦,降低床温反而增加了排渣管中低温结焦的可能性。因此,不能采用降低床温的方法减少冷渣机的堵渣。

针对冷渣机经常自流的现象,锅炉尝试采用减少一次流化风量的方式进行调整。运行满负荷时将流化风量从104 Nm3/s 逐渐降至90 Nm3/s 并保持运行,锅炉冷渣机自流现象并未得到明显改善。机组协调控制投入后,随着燃料量的变化,流化风量跟随燃料量的变化而变化。一次流化风大幅度变化时,冷渣机自流现象明显增加,原因可能为一次风量的变化引起排渣阻力平衡的破坏,造成冷渣机自流。因此,在变负荷过程中采用了缓慢改变一次流化风流量的方式,增减负荷时每次调整2 Nm3/s使排渣阻力平衡缓慢的变化。试验发现,采用缓慢变化后,可以防止冷渣机突然自流的现象增加。

3.2 左右侧燃料量分配

该235 MW 油页岩机组锅炉需要燃料量大,炉膛横向宽度26 300 mm,锅炉采用了前墙2 号、3 号、4 号给料机给料,后墙1 号、5 号给料机给料,5 条给料线共20 个给料口的布置方式。

燃烧过程中,各给料机平均给料时呈现中间烟气温度高、两侧烟气温度低的现象,由于两侧旋风分离器下外置床布置的是再热蒸汽管,在运行中出现再热蒸汽温度比主蒸汽温度低50 ~60 ℃的现象,分析原因,可能是由于两侧的烟气流动受侧墙和负压吸力的影响,烟气向烟道中间聚拢。

低负荷燃烧调整时采用增加两侧燃料分配量、减少中间给料量的运行方式,布置于前墙的3 条给料线2 号、3 号、4 号,分配比例系数分别为0.40、0.27、0.38,从后墙送煤的1 号、5 号给煤机分配采用平均分配的方式。机组启动过程中,两侧油枪保留运行至最后停运,以提高再热蒸汽温度。通过调整,主再热汽温差能减至30℃以内,有时甚至能接近,汽温偏差现象得到明显改善。

4 结论

1)与常规燃煤循环流化床锅炉相比,油页岩循环流化床锅炉床温低,平均温度770 ~790 ℃,炉膛结焦堵塞冷渣机以低温结焦为主,所以油页岩循环流化床锅炉控制结焦的方法,主要以控制燃料中大颗粒含量为主;

2)降低燃料中细颗粒占比,对防止冷渣机自流有一定作用。降低一次流化风量对减少冷渣机自流效果不明显;

3)炉膛横向宽度较大造成两侧汽温偏差的问题,可以通过调整两侧燃料分配减少偏差。对于横向宽度较大的循环流化床,建议采用合理的给料口布置减少炉膛内烟气温差,并且通过建模等方式进一步分析流场的分布,有利于以后燃烧的均匀性改善。