发电厂管道脉冲涡流测厚关键技术研究与应用

朱 琪 ,韩 扬,徐境阳 ,徐 宁,徐志强

(1.中国能建工程研究院相控阵检测技术应用研究所,安徽 合肥 231200;2.安徽津利能源科技发展有限责任公司,安徽 合肥 231200;3.苏州热工研究院有限公司,江苏 苏州 215004;4.中国能源建设集团有限公司工程研究院,北京 100022)

0 引言

火电厂和核电厂中的汽水管道在服役期间,会产生各种腐蚀、孔状缺陷,由于高温高压,还会产生危险性极大的裂纹,发电厂中大量使用铁磁性金属管道输送具有高温、高压的液体或气体介质。磨损和流体加速腐蚀会导致铁磁管道、压力容器等构件大面积的壁厚腐蚀减薄,甚至穿孔,容易造成泄漏、爆炸等事故。因此,需要定期对管道的腐蚀减薄情况实施无损检测,确保管道的安全运行。目前,火电厂和核电厂对管道定期检验,通常需要拆除铁磁管道外的保温层,检测工序繁琐,导致人力成本增加。

脉冲涡流可用于带包覆层的铁磁性管道壁厚检测。该技术以脉冲电流激励代替正弦电流激励,在管壁内感应出脉冲涡流,通过检测此脉冲涡流电磁场的衰减过程,来测量管道壁厚的腐蚀程度。与常规超声和漏磁等无损检测方法相比,脉冲涡流法检测时无需去除管道外包覆层、灰垢、被检管道无需停机,可提高检测效率、降低成本。针对发电厂中水冷壁测厚检测,无需去除引火面灰垢即可检测,检测范围广、效率高。

发电厂铁磁性管道脉冲涡流检测,磁导率、提离距离、检测线圈等因素都会对检测精度产生影响,对于给定的检测对象,磁导率相对固定,提离距离和检测线圈是影响现场检测质量的重要因素[1]。线圈放置方向主要取决于检测线圈轴线相对于管道的方向,提离距离是检测线圈边缘距离被检工件外表面的距离。

本文采用ANSYS 中的Maxwell 模块进行管件建模,设计同轴式与垂直式检测线圈并保持其他条件一致的情况下,对比脉冲涡流对平底缺陷的检测能力,分析线圈尺寸和提离高度对检测信号分辨率的影响。在实验部分,选取发电厂在役管道作为样管,并加工平底缺陷对检测系统进行测试检测,用超声测厚复核,验证脉冲涡流检测的可靠性。

1 脉冲涡流检测关键技术问题

1.1 检测线圈的放置方式

1)模型建立

选择与发电厂在役管道参数建模,铁磁金属管道的尺寸和相关电磁参数见表1 所列。

在Maxwell 中分别建立同轴式和垂直式单线圈管道仿真模型,如图1 所示。求解域尺寸为500 mm× 300 mm×400 mm (长×宽×高),发电厂管道包覆层基本都是绝缘体材料组成,因此,选择空气作为包覆层填充管道外部空间区域[2],并将模型完全包裹其中。线圈采用绕线圆柱线圈的形式,提离高度为60 mm。其中,绿色表示激励线圈外观,红色表示检测线圈。激励和检测线圈的参数见表2 所列。

图1 同轴式、垂直式单线圈无缺陷管道仿真模型

表2 线圈参数

2)仿真分析

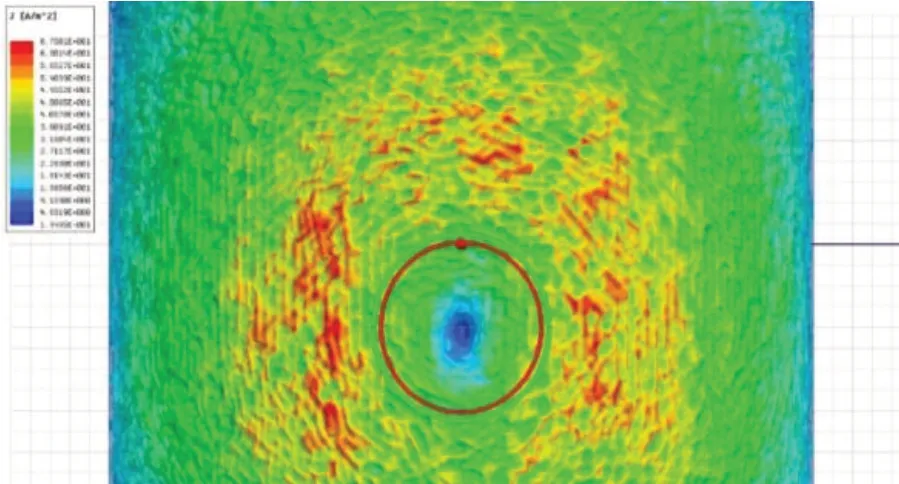

仿真步长设置为0.025 ms,采用ANSYS仿真获得实验结果。研究对象取仿真时间为26 ms 时刻的模型,铁磁金属管道表面涡流分布图如图2 ~图3 所示。

图2 同轴式线圈管道表面涡流分布图

图3 垂直式线圈管道表面涡流分布图

从图2、图3 可知,同轴式线圈的涡流峰值分布形状为一个半径大于激励线圈半径的圆环,当缺陷位于涡流峰值处,即位于激励线圈边缘正下方的时候,检测线圈接收到的缺陷信号的变化最为明显。

垂直式线圈在管道中产生的涡流峰值集中于线圈正下方并沿管道轴向呈椭圆形分布,相较于同轴式单线圈探头,这种线圈放置方式下可以有效抑制管道中涡流沿周向扩散,即涡流在周向方向的集中效果较为明显。

分别建立同轴式、垂直式单线圈探头下的带缺陷管道模型,验证每种线圈下减薄缺陷的检测效果,缺陷的规格为直径32 mm 的平底孔,深度为5 mm,位于激励线圈的正下方。

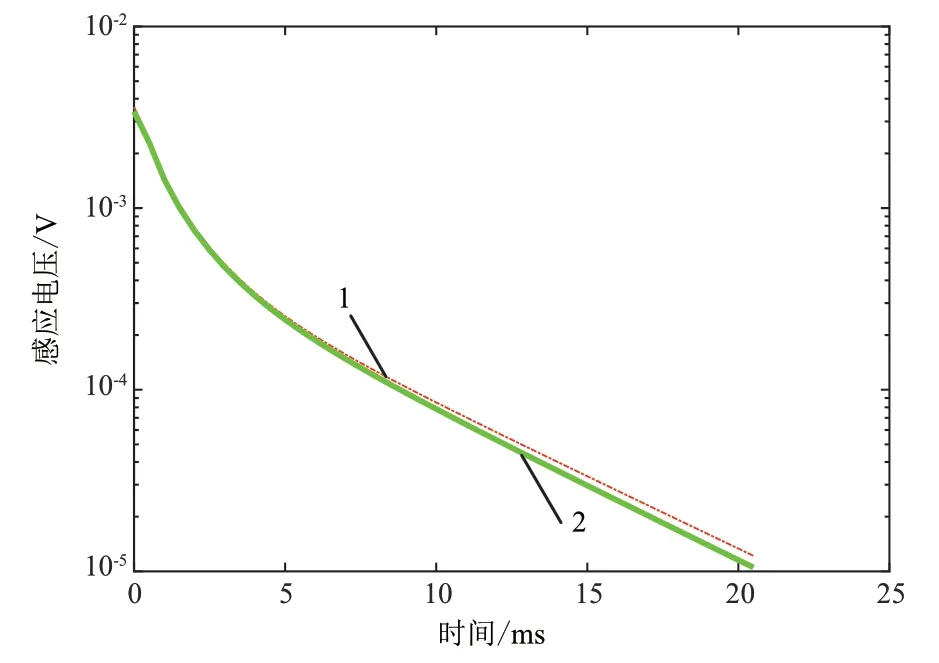

图4 为垂直式单线圈探头模式下无缺陷管道模型的感应电压与带缺陷管道模型的感应电压进行对比图。

图4 缺陷对于感应电压信号的影响

对比不同放置方式的单线圈探头对相同规格样管相同边界条件下脉冲涡流仿真结果,当激励线圈和检测线圈分别采用线圈轴线沿管道径向法线方向(即同轴式单线圈探头的放置方式)、线圈轴线与管道轴线平行以及线圈轴线沿管道圆周方向这3 种不同的放置方式时,在11 ms 时刻管道内的涡流分布如图5 所示。

图5 不同线圈放置方式下某时刻涡流分布示意图

虽然垂直式单激励线圈探头对缺陷的检测能力相较于同轴式探头有提高,但提高效果并不明显。主要原因有两点:①垂直式单激励线圈探头虽然在周向方向上对于涡流分布有较好的集中效果,但在轴向方向上对涡流有效区域的集中效果较差,与同轴式单激励线圈探头基本一致;②垂直式单激励线圈探头模式下的检测线圈与管道的耦合程度不如同轴式单线圈探头,所采集的感应电压信号幅值小于同轴式单线圈探头,因此,检测能力并未有大幅提高。在现场检测中,同轴式单线圈可以与管道更好地耦合,但是垂直式线圈在周向方向具有更好的集中效果,小缺陷检测效果更佳,需要综合考虑提离高度、包覆层厚度、材质等因素进行选择。

1.2 脉冲涡流检测灵敏度

脉冲涡流技术是通过观测铁磁性管道材料中因涡流衰减而导致的磁场衰减状态,评价被检区域的壁厚变化。如式(1)所示,其中,τ与材料的厚壁、电导率和磁导率有关[3]。脉冲涡流检测开始前,采用被检工件中无壁厚减薄区域进行标定,制作无壁厚减薄区域涡流电磁场感应电压随时间的衰减曲线,当检测区域的壁厚发生变化时,感应电压随时间的衰减缺陷发生变化,通过测量和对比曲线变化关系来评价壁厚损失量。

式中:μ为感应电压;t为时间;τ为变量常数。

脉冲涡流探头线圈涡流场大小与线圈尺寸相关,对于给定参数探头,对应的涡流场峰值强度也一定。图6 为脉冲涡流探头的涡流场幅值仿真图,颜色越深代表磁场强度越大。

图6 脉冲涡流探头涡流场幅值仿真图

以探头与被检工件表面直接接触时,涡流场磁场强度的最高值在二维平面衰减50%的区域定义为探头的固有检测区域(直径),以P0表示,探头线圈距离被检工件表面越远,工件表面的涡流场面积越大,YANG H C[4]等设计了相应的实验对线圈本身参数影响进行了研究,结果表明,线圈高度和直径与检测信号的分辨率呈负相关关系。脉冲涡流探头检测范围(直径)是一个与探头固有检测区域和提离高度都有关的物理量,如式(2)所示。

式中:P为检测范围;a为提离系数;L为提离高度;P0代表涡流场磁场强度的最高值在二维平面衰减50%的区域定义为探头的固有检测区域(直径)。

铁磁性管道壁厚减薄量与缺陷高度和面积2 个参数有关,通过测量检测范围内壁厚减薄的体积比,可以得到检测区域的平均壁厚,采用式(3)简化表示平均壁厚影响因素。脉冲涡流检测灵敏度是在线圈检测范围内可发现的最小检测壁厚损失值,缺陷减薄后的体积比越大,与标定的涡流电磁场衰减曲线差异也越小,壁厚测量值误差越大,严重影响检测灵敏度。

发电厂铁磁性管道常见缺陷包括坑蚀、较大面积的腐蚀减薄等,对于面积较小、厚度较大的坑蚀,在检测范围内的平均壁厚偏小,对于大面积的腐蚀减薄,平均厚度与被检区域真实厚度比较接近。

式中:h为减薄后平均壁厚;H为工件厚度;V1为无壁厚减薄区域体积;V2为壁厚减薄后体积;S为线圈检测范围面积。

2 试验验证

脉冲涡流是一种在不拆除包覆层条件下对工件壁厚减薄快速筛查的技术,对发现减薄缺陷的区域拆除包覆层后采用超声测厚等方法进行验证。针对发电厂铁磁性管道脉冲涡流检测,研究铁磁性管道脉冲涡流检测灵敏度,采用超声测厚进行对比,验证脉冲涡流测厚检测的准确度。

2.1 脉冲涡流检测灵敏度试验

选取采用2 块厚度8 mm、直径180 mm、长度1.2 m、包覆层厚度60 mm、材质为20#钢的模拟试管,脉冲涡流检测仪为DPEC-17,探头尺寸206 mm(长)×100 mm(宽)×116 mm(高)。mos01 试块中加工100 mm(长)×80 mm(宽),深度分别为1.0 mm、1.5 mm、2.0 mm 的3 个平底槽,分别模拟腐蚀减薄11.1%、19.4%、26.9%;mos02 试块中加工直径为30 mm,深度分别为4 mm、3 mm、2 mm、1.5 mm 的4 个平底孔,用于模拟腐蚀减薄51.7%、38.4%、25.6%、12%。mos01 试块、mos02 试块的检测结果如图7 ~图8 所示。

图7 mos01试块检测结果

图8 mos02试块检测结果

由图7 可知,对于大面积的减薄缺陷,检测效果准确度较高,检测数据显示的平均厚度与实际加工的壁厚接近,误差较小。由图8 可知,对面积较小、深度较大的缺陷,脉冲涡流设备探头线圈检测的平均厚度要小于真实壁厚,且缺陷深度越大,误差也越大,本次试验的脉冲涡流系统检测灵敏度约为10%。试验结果与上述分析结果一致。

2.2 脉冲涡流检测和超声测厚检测结果对比

选取直径300 mm、厚度范围14 ~20 mm、材质为20#钢的阶梯管为检测对象,将保温层厚度设定为150 mm,铝皮厚度为0.5 mm,用探头分别对标定点A0、检测点A1进行检测,将得到的壁厚检测结果与超声测厚结果记录到表3 中。

表3 150 mm厚保温层阶梯试管试验结果 %

将保温层厚度设定在120 mm,带0.5 mm铁皮,用探头对标定点A0、检测点A1进行检测,得到的壁厚结果见表4 所列。

表4 120 mm厚保温层阶梯试管试验结果 %

以直径180 mm 的不锈钢阶梯管为检测对象,壁厚分别为8 mm、10 mm、12 mm。将保温层厚度设定在60 mm,用不锈钢探头对标定点A0、检测点A1、检测点A2进行检测,将脉冲涡流与超声测厚的数据记录到表5 中。

表5 60 mm厚保温层阶梯试管试验结果 %

由表3、表4 和表5 中数据可知,对不同材质的阶梯样管进行脉冲涡流检测与超声波测厚的结果对比,脉冲涡流检测与超声测厚的检测误差在5%以内,由于脉冲涡流检测原理是覆盖面积内的平均壁厚,所以与超声波测厚存在一定的误差。

3 现场应用

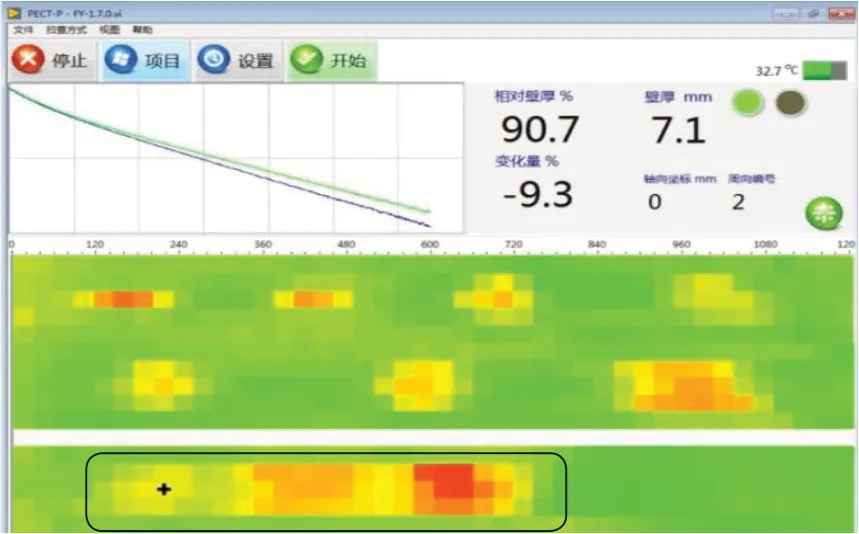

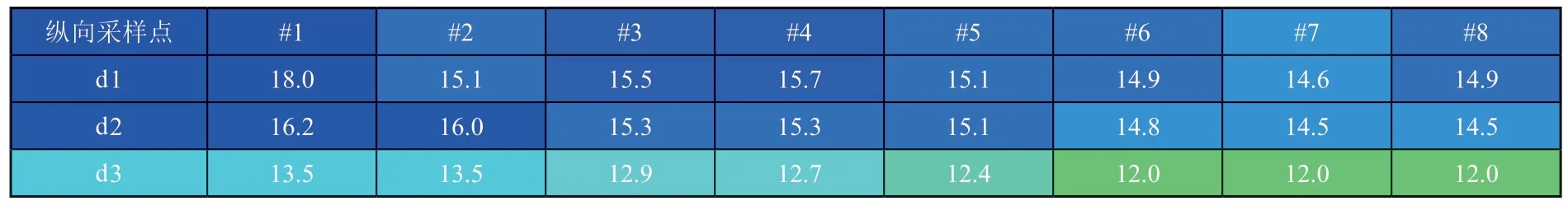

发电厂水冷壁引火面由于吹灰磨损、流体冲刷等导致管子减薄,选取炉膛58 m 处相邻30 根水冷壁管子作为检测对象,每根管子检测长度3 m,厚度为6.5 mm,采用脉冲涡流检测。部分检测数据如图9 所示。随机至每根管子上抽取10 个不同取样点,打磨光滑后超声检测结果比对,比对结果采用厚度百分比的形式,见表6 所列。水冷壁管排检测用于模拟无包覆层或包覆层厚度较小时脉冲涡流检测。

图9 某电厂水冷壁管排检测结果

表6 脉冲涡流检测和超声检测结果比对 %

由表5 可知,对水冷壁管排管子分别采用脉冲涡流和超声测厚检测,检测结果误差在8%以内,大于样管对比试验的误差,主要原因是现场检测过程中,管子空间分布、检测实施等环境因素较试验室存在一定差距,导致现场检测误差被放大,对个别异常数据进行了复核分析,可能与管子内部异物和附加构件影响,导致误差较大。

某电厂检修过程中,对厚度为19 mm 的汽水管线进行脉冲涡流检测,发现某区域厚度减薄较大,脉冲涡流检测数据如图10 所示。将保温棉拆除,采用超声测厚检测数据见表7 所列。

图10 脉冲涡流检测数据

表7 超声检测结果

由图10 和表7,脉冲涡流检测#3 行数据与超声测厚检测出现了较大误差,主要原因是该区域靠近阀门,数据出现了较大误差。其余区域的脉冲涡流检测数据和超声检测数据误差在7%以内,受现场检测环境的影响,检测结果与试验室检测结果存在差距,但差距较小,可以忽略。

4 结语

本文利用ANSYS 建模及仿真,分别对比分析了同轴式、垂直式检测线圈的优势,分析了脉冲涡流对不同缺陷的检测灵敏度,采用试管试验和工程应用验证了铁磁体管道采用脉冲涡流技术进行测厚筛查检测的可行性,采用超声测厚验证脉冲涡流检测结果的准确度。本文对脉冲涡流检测线圈放置方式和检测灵敏度2 个关键参数进行了系统性研究,对检测灵敏度和检测数据的准确度进行分析和验证,研究结果能够为发电厂管道脉冲涡流检测应用提供技术参考。