基于定压供气的压缩空气储能系统研究

陶永成,王泽鹏,郭兆君

( 中国电力工程顾问集团东北电力设计院有限公司,吉林 长春 130021)

0 引言

我国对清洁能源的需求日益增长,压缩空气储能技术作为一项有效的能源存储解决方案,逐渐受到广泛关注[1]。然而,传统压缩空气储能系统在储气装置容积和能量转换效率方面存在一定的挑战。本文提出一种创新性的定压膨胀发电系统,旨在大幅减小储气装置的容积,同时提高发电效率。

本系统保持储气装置内部压力不变,通过定压膨胀方式实现发电,从而消除常规系统中需要预留垫底气量的弊端。这一设计将显著减少储气装置的体积,简化系统并提高系统安全性。为了验证该系统的可行性,对系统参数进行模拟和性能评估,分析其电—电转换效率和对储气系统造价的影响。

1 常规压缩空气储能系统

1.1 常规压缩空气储能系统简介

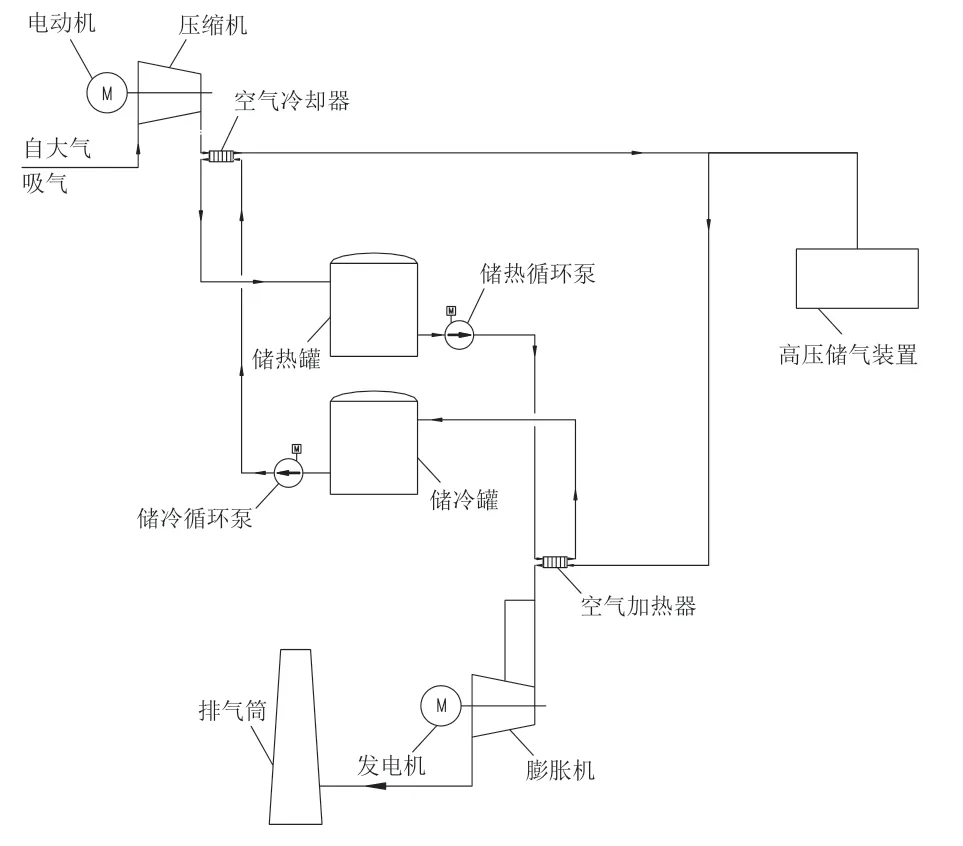

国内目前在建的压缩空气储能电站大都以非补燃、蓄热式压缩空气储能技术为主,压缩空气储能系统流程如图1 所示。

图1 常规压缩空气储能系统流程图

常规压缩空气储能系统运行时主要包括以下2 个阶段[2]:

1)压缩及储热阶段。电能首先转化为机械能,驱动电动机和压缩机运作,使空气逐步压缩。在此过程中,空气的压力和温度相应升高。随后,高温高压空气进入储热系统,与热媒介进行热交换。储热过程中,大部分压缩空气的热能被传递给热媒介储存,同时压缩空气温度降低,冷却后的压缩空气被储存在储气装置中。

2)释热及膨胀阶段。低温高压空气首先经过热交换器,与储存的热媒介进行热交换,实现热能释放。经过热交换,热媒介降温,压缩空气则重新获得部分热能,温度上升。随后,高温高压空气进入膨胀机,通过气体膨胀过程释放能量,驱动发电机产生电能。膨胀过程中,高压空气的压力能被转化为机械能,实现能量转换。同时,高压空气膨胀后压力和温度不断降低,最终压力降至不可利用后排入大气。

1.2 常规压缩空气储能系统存在的问题

虽然常规压缩空气储能系统已经在多个项目得到应用[3-4],但仍存在一些问题,具体如下:

1)膨胀机入口压力持续变化:在释能过程中,膨胀机入口的压力会持续下降,这将导致膨胀机的效率降低。由于进气压力下降,膨胀机可能偏离设计的高效区间运行,进而影响整个系统的能量转换效率[5]。此外,过大的压力波动还会对膨胀机的运行稳定性产生负面影响,增大其疲劳损伤的风险。

2)初期需消耗电力和时间建立垫底气压:在压缩空气储能系统启动时,需要消耗电力和时间建立垫底气压,这会增加系统的运行成本。

3)储气装置容积过大:储气装置容积过大会导致压缩空气储能电站的造价较高,同时增加了选址的难度。以某300 MW/1 800 MWh 压缩空气储能电站为例,储能时长8 h,释能时长6 h,采用地下人工硐室储气时,储气装置容积需达到18.57 万m3。根据国内已完成可行性研究设计和已经进入施工阶段的项目资料,地下人工硐室造价约2 000 ~3 500 元/m3,按3 000 元/m3计算,储气系统造价将达到5.57 亿元。

4)停运时储气装置仍维持较高压力:在压缩空气储能电站停运期间,储气装置需保持高压状态,增加了泄漏和爆炸等安全风险。同时,高压状态还可能导致储气装置的设备承受较大的压力冲击,从而降低其使用寿命。

2 基于定压供气的压缩空气储能系统

2.1 基于定压供气的压缩空气储能系统设计

储气装置容积过大主要由垫底气量导致,目的是减小压力波动、提高发电效率。为消除垫底气量影响,释能过程中持续补充与发电耗气量等体积的液态水,以保持储气装置压力稳定。在此条件下,膨胀机进气压力和流量恒定,储气装置容积仅需考虑发电所需气量,无需预留垫底气量,从而显著缩小容积,降低建造成本。

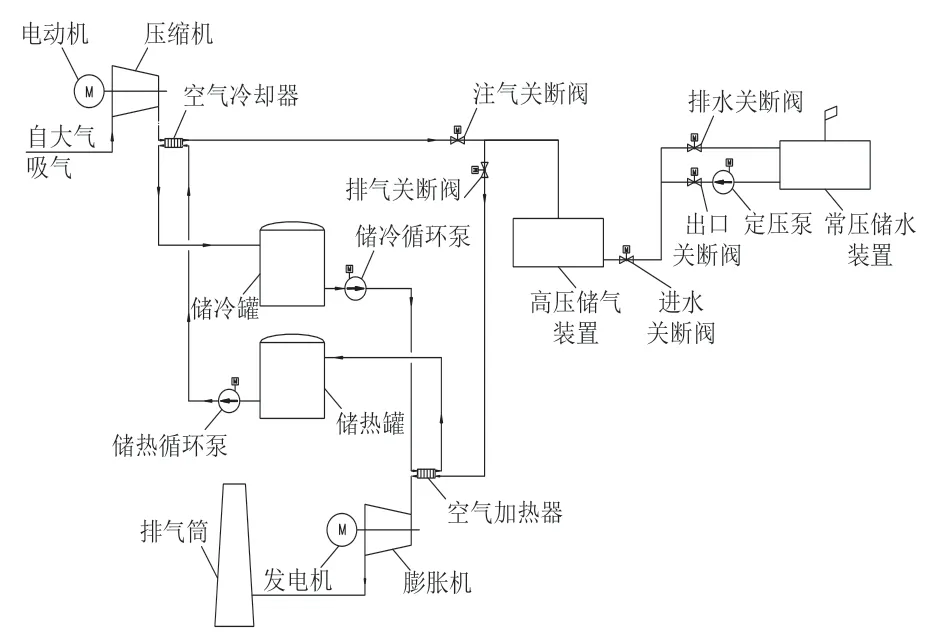

储热系统采用1.6 MPa 热水作为热媒介质,为确保热媒介质不汽化,储热系统温度范围设定为50 ~ 180 ℃。基于定压供气的压缩空气储能系统流程如图2 所示。

图2 基于定压供气的压缩空气储能系统流程图

2.2 基于定压供气的压缩空气储能系统运行方法

2.2.1 储能过程运行方法

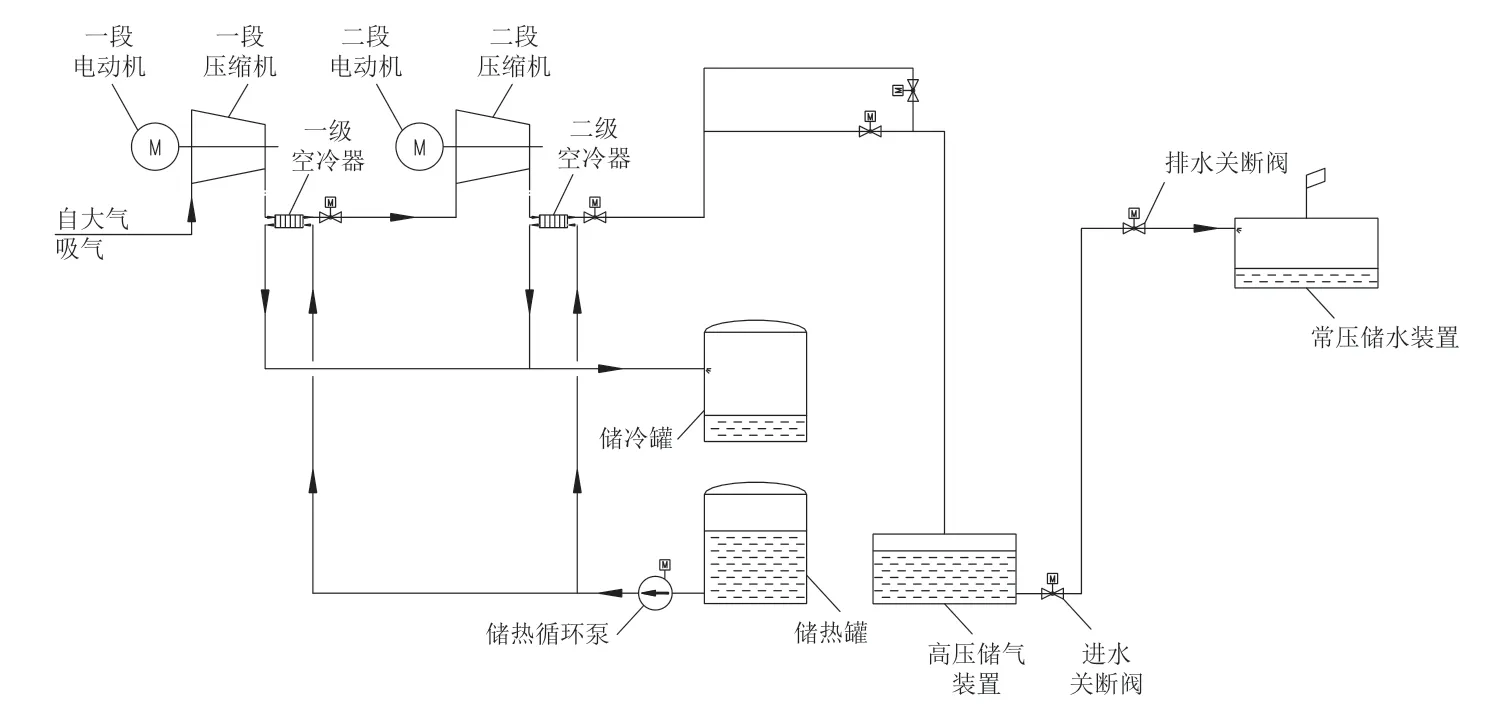

系统开始储能时,一段、二段压缩机串联运行,来自大气的空气被一段压缩机压缩后升温升压,来自储冷罐的储冷介质进入一级空气冷却器与空气换热,升温后进入储热罐中储存。低温高压空气不断被压入储气装置内,水经管道被挤压至常压储水装置,此时系统的状态如图3 所示。

图3 储气开始后系统状态示意图

当储气装置内的水全部被压入常压储水装置后,关闭储气装置与常压储水装置相连管道的进水关断阀和排水关断阀,持续储存压缩空气。

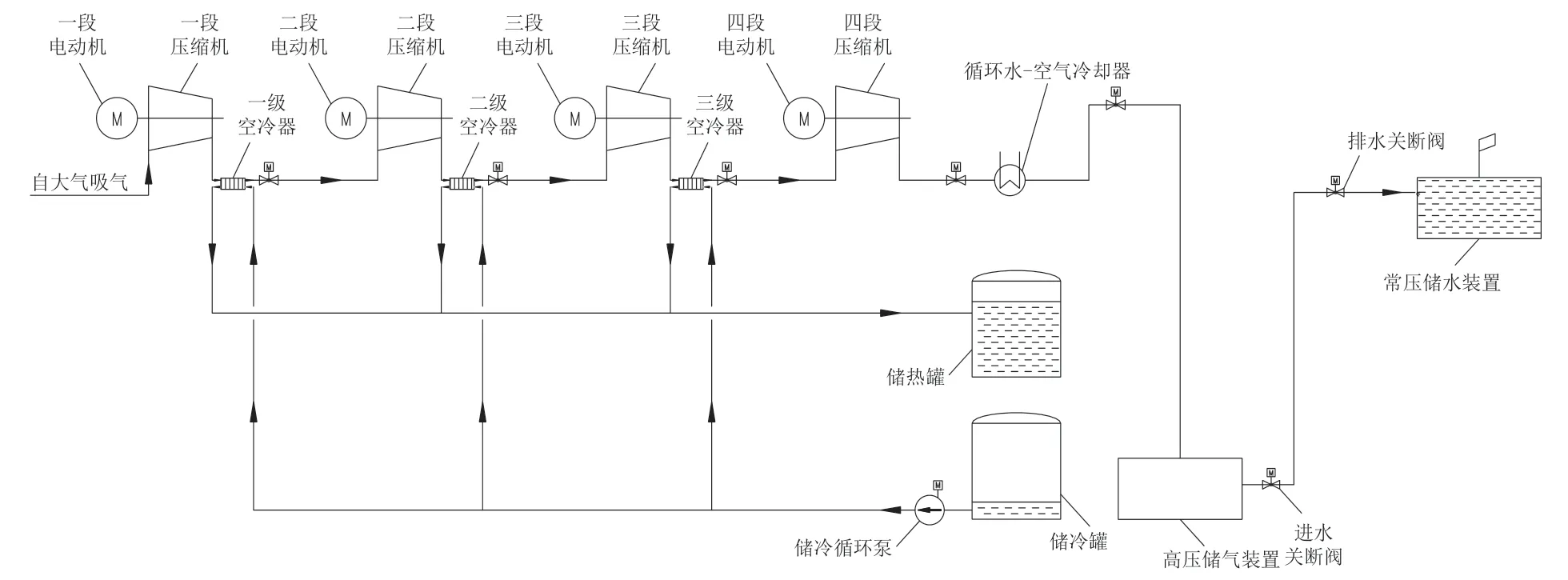

当储气装置内的压力达到二段压缩机排气压力后,按相同步骤依次启动三段/四段压缩机和相应的出口关断阀,直至储气装置内的空气压力达到最高设计压力,关闭四段压缩机出口和储气装置之间的进气关断阀,完成储能过程,此时系统的状态如图4 所示。

图4 储气完成后系统状态示意图

2.2.2 释能过程运行方法

系统开始释能时,开启储气装置和膨胀机之间的出气关断阀,同时开启定压泵,将常压储水装置内的水不断压入储气装置中,以维持储气装置内压力不变。高压气体经一级空气加热器升温后进入一级膨胀机做功发电;一级膨胀机的排气经过膨胀做功过程后压力和温度均降低,再顺次进入二级空气加热器、二级膨胀机和三级空气加热器、三级膨胀机,三级膨胀机出口的低温、低压空气做功能力无法利用,克服排气筒的阻力后直接排入大气。释能开始一段时间后的系统状态如图5 所示。

图5 释能开始一段时间后系统状态示意图

当储气装置内气体全部释放完毕后,关闭定压泵,开启储气装置和常压出水装置之间的进水关断阀和排水关断阀,储气装置内的压力降至正常压力,系统恢复到初始的待储状态。

同样以某300 MW/1 800 MWh 压缩空气储能电站为例,由于垫底气量的取消,储气装置容积为7.9 万m3,与常规方案相比不足1/2。按照地下人工硐室的单位造价3 000 元/m3计算,储气系统造价仅为2.37 亿元。虽然常压储水装置的容积与储气装置的容积基本相同,但其造价远远低于地下人工硐室。根据国内火电灵活性改造中大容量常压蓄热水罐的制造经验,常压储水装置的单位造价可按800 元/m3估算,储气系统总造价为2.77 亿元,约为常规方案造价的49.63%。

3 系统参数及效率

采用化工、能源行业常用的流程模拟软件Aspen Plus V11 对某300 MW/1 800 MWh 项目进行模拟。由于目前国产电动机最大功率为80 MW 级,为降低单台压缩机功率,该项目压缩侧采用双线方案,即两套等容量的压缩机并联运行。在整个压缩过程中,四段压缩机始终处于变压比运行工况,出口温度随压比增加而升高,因此,不考虑回收其排气余热,采用循环冷却水进行降温后注入储气装置内。压缩及储热系统参数见表1 所列。

表1 压缩及储热系统参数表

膨胀机的设计和生产主要源自蒸汽轮机技术,300 MW 级膨胀机及发电机已经非常成熟,因此,膨胀侧采用单线方案,放热及膨胀系统参数见表2 所列。

表2 放热及膨胀系统参数表

储气装置不设垫底气压,在初期储气时,仅需一段、二段压缩机运行,待储气装置内部压力提高至一定程度后,三段、四段压缩机才陆续投入运行,因此,整体耗电量低于常规带垫底气压的压缩空气系统。综合考虑各段压缩机的流量、排气压力与储气装置的容积,根据理想气体状态可以估算得到各段压缩机的运行时长,估算结果见表3 所列。

表3 各段压缩机运行时长表

按照各段压缩机功率及运行时长计算,8 h压缩过程总计耗电量为2 281 MWh。膨胀过程中,定压泵与膨胀机均满负荷运行,扣除定压泵的耗电量,则6 h 实际发电量为1 425 MWh。在不考虑厂用电的影响时,电—电转换效率为62.48%。

4 结论

综合考虑降低投资、运行控制和系统安全等要素,基于定压供气的压缩空气储能系统更适合应用于采用地下人工硐室作为储气装置的压缩空气储能电站。与现有技术相比,本文提出的基于定压供气的压缩空气储能系统的优势在于:①储气装置容积大幅缩减,储气系统造价约为常规方案的49.63%;②释能过程中膨胀机进气压力维持不变,膨胀机无需设置补气系统即可实现额定负荷发电,控制系统运行简单;③膨胀机进气压力始终维持高压状态,体积流量低,膨胀机设备尺寸和进气管道规格均较小,降低初始投资;④储气装置内部压力始终不变,不会因为持续释放气体带来的压力降低而导致温度下降;⑤释能结束后,储气装置压力释放至常压,与其相连的压缩及膨胀系统无需隔离,安全性大幅提高。

需要指出的是,仍需进一步深入研究该系统的以下问题:①在储气装置设计中,如何进一步提高储气效率,降低储气装置的容积;②优化定压泵的驱动方案,以提高电—电转换效率;③对储气装置的长期运行进行可靠性研究;④与设备厂家深入配合,分析定压泵系统的技术经济性。

下一步将对系统深入分析,为清洁能源的应用和能源转型提供经济可行的解决方案,推动储能技术广泛应用。