臭氧-活性炭深度处理电子废水的研究及实践

陈 倩 张 剑

(深圳市龙岗区水务局 广东深圳 518172)

引言

电子产业是促进国民经济发展的重要产业,但由于该产业涉及的生产工艺较为复杂,需同时使用多种化学试剂[1],使得其生产过程中产生的电子废水可生化性较差。为了提高电子废水中难降解有机物的去除效率,目前常用的工程技术有芬顿氧化技术、催化湿式氧化技术及臭氧氧化技术等高级氧化技术。而近年来,由于臭氧生产成本的降低,臭氧氧化技术在电子废水处理领域获得了更为广泛的应用[2]。

基于臭氧的化学特性,臭氧可将电子废水中难降解有机物氧化为易于生物降解的小分子物质,并在臭氧氧化后进一步增加活性炭单元,组成臭氧-活性炭技术 (ozone-granular activated carbon, O3-GAC) ,可对氧化后的有机物进行高效吸附与降解,从而有效提升电子废水难降解有机物的处理效能[3]。

大量实际工程应用案例也证明,臭氧-活性炭技术能有效处理难降解有机物,提高出水水质[4][5]。但是,该技术在电子废水处理方面的相关研究及应用案例较少。为了优化扩展电子废水处理技术,实现电子废水的高效低能耗处理,本文采用臭氧-活性炭技术对某工厂电子废水进行了处理,重点考察该技术对电子废水中COD 及TN 的处理效果。

1 原理

1.1 臭氧处理原理

臭氧具有极强的氧化性[6],因此能够与大多数含有C-C 键、双键、芳香环,或者含磷、氮和氧原子的有机物反应,以此来分解水中难降解的有机污染物。相关实验表明,臭氧氧化降解有机污染物主要有2 种方式,即①臭氧分子与有机物直接反应,并将氧原子插入富电子基团,进而将有机物氧化;②在引发剂的作用下,臭氧通过链式反应解离出羟基自由基(OH)、超氧自由基(O2-)等活性物质,并通过上述物质对有机物进行氧化降解。但是,通常情况下单一的臭氧氧化对有机物的处理效果有限,很难做到完全降解[2]。因此,在工程中常利用催化剂产生大量的具有强氧化性的活性自由基,并利用该自由基提高有机物降解率;或是将臭氧氧化体系与其他工艺结合,分多段完成对有机物的去除。

1.2 活性炭处理原理

活性炭吸附微量有机物主要基于3 种机理,即①发生在吸附质与表面含氧基团给电子-受电子作用;②发生在石墨结构的n 电子与吸附质之间的扩散作用;③离子间存在的静电吸引和排斥作用。其中,起较大作用且有较大影响的是活性炭表面的羰基,它和吸附质苯环上n 电子间的作用力是活性炭吸附作用力的主要来源。当吸附质苯环上有吸电子基团时,吸附量会有所增加,这是因为吸附质苯环本身是受电子体,而活性炭表面的羰基是给电子体,二者结合便形成了给电子受电子复合物。同理可得,如果活性炭氧化了,其表面的羰基也会氧化成羧基,没有了给电子-受电子结构的复合物,活性炭对有机物的吸附量便会因此而下降。

2 小试实验

小试实验首先进行臭氧氧化实验,以确定针对目标废水的最佳臭氧投加浓度,之后进一步验证臭氧-活性炭工艺对电子废水的处理效果。

本实验采用空气作为臭氧制备气源,并通过臭氧发生器高压放电制备臭氧。

2.1 实验流程

实验一取某污水厂连续3d 的进水分别进行3 轮实验,且每轮设置臭氧投加浓度为5mg/L、7mg/L、10mg/L、12mg/L、16mg/L 和19mg/L,进行6 组对照实验,之后通过分析臭氧处理后出水水质,并结合经济分析,确定最适宜臭氧投加浓度。

实验二同样取该污水厂连续3d 的进水进行3轮实验,每轮实验中的原水将首先进行臭氧接触氧化(臭氧投加浓度为实验一中确定的值),之后通过活性炭柱进行吸附处理,最后分析出水水质参数。

2.2 进水水质

小试实验进水主要为半导体产业生产废水,其进水CODcr为45~52mg/L,TN 为11~14mg/L。

2.3 分析方法

COD 采用国标检测方法HJ828-2017 进行检测,总氮检测采用《过硫酸钾氧化紫外分光光度法》(GB 11849-89)。

2.4 结果与讨论

2.4.1 臭氧氧化参数优化

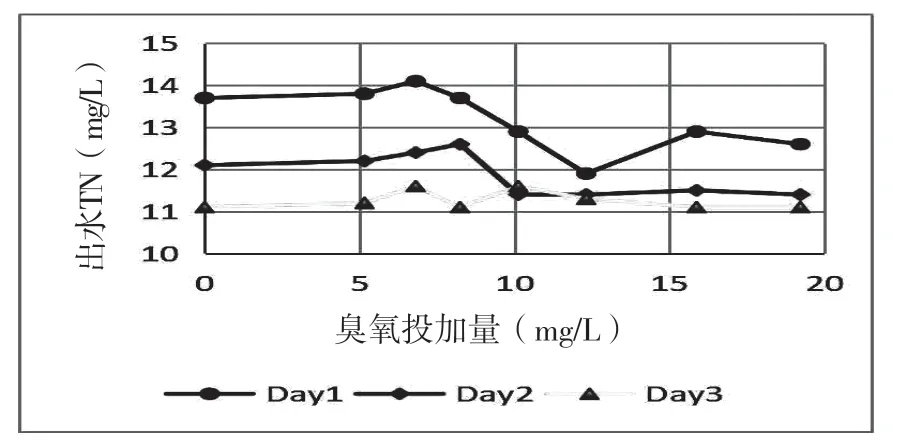

实验一按上述工艺流程设置6 组实验,每组实验进水一致,臭氧投加浓度分别为5mg/L、7mg/L、10mg/L、12mg/L、16mg/L 和19mg/L,接触反应时间均为15min。接触反应完成后检测中间水箱出水的COD 及TN 值,结果如图1、图2 所示。

图1 小试进出水COD(投加臭氧)

图2 小试进出水TN(投加臭氧)

由图1 可知,原水COD 在45~52mg/L 之间波动;当在原水中投加臭氧进行反应但投加量<7mg/L 时,出水COD 随臭氧的投加有所增长,这是由于进水中原有长链大分子有机物被臭氧初步氧化,断裂为短链小分子有机物,使得水中COD 增加;而在臭氧投加浓度增至7~10mg/L 时,水中有机物被进一步矿化为水和二氧化碳,COD浓度明显下降;但当臭氧投加浓度>10mg/L 后,再继续投加臭氧,COD 浓度下降并不明显。说明对于该股废水,10mg/L 臭氧投加浓度是较为经济的投加量。

2.4.2 活性炭吸附参数优化

实验二根据10mg/L 的最优臭氧投加浓度,对臭氧处理后的废水进一步通过活性炭滤柱进行吸附。废水在经臭氧-活性炭联合处理后,出水COD 及TN 如表1、表2 所示。

表1 小试实验二出水COD

表2 小试实验二出水TN

由表1 可以看出,原水仅通过臭氧氧化处理后,COD 下降不明显,去除率仅为16%~21%;而经过臭氧-活性炭联用处理后,COD 去除率可达62%~71%。由表2 可以看出,臭氧对TN基本无去除效果,而活性炭过滤对TN 有着良好的处理效果,去除率可达66%~69%,出水TN 能降至5mg/L 以下,满足大部分深度处理的需求。

3 工程案例

无锡某工业废水处理厂进水主要为半导体行业生产废水,该厂采用了臭氧-活性炭工艺作为深度处理工艺,主要用以处理废水中难降解的有机物。工艺相关参数参考了上述实验的结果。

3.1 进出水水质

该厂设计处理水量为5 万t/d,进水CODcr50mg/L,TN 70mg/L;出水CODcr要求达到20mg/L,TN 达到5mg/L。

3.2 工艺流程

根据该废水的水质特点及处理要求,采用“硝化滤池+反硝化滤池+臭氧-活性炭滤池”的工艺形式处理该废水。

3.3 臭氧-活性炭工艺设计参数

臭氧接触池主要设计参数参考了上述小试实验结果,并结合水厂整体工艺,最终确定臭氧接触池及活性炭滤池的设计参数。其中,臭氧接触池进水COD 为28mg/L,进水TN 为6mg/L,臭氧投加浓度为10mg/L,反应时间15min;活性炭滤池进水COD 为25mg/L,进水TN 为6mg/L,滤速为7.4m/h。

该水厂实际进水COD 约为50mg/L,原水在经硝化及反硝化滤池处理后,COD 能达到约28mg/L,之后进入臭氧接触池及活性炭滤池进行深度处理,进一步降低COD。而进水在经过前端硝化反硝化滤池处理后,TN 值能降至5~6mg/L,后续活性炭滤池对TN 有一定的处理效果,可在进水TN 出现波动或前端处理效果不佳时,仍保证出水TN 达标。

3.4 运行效果

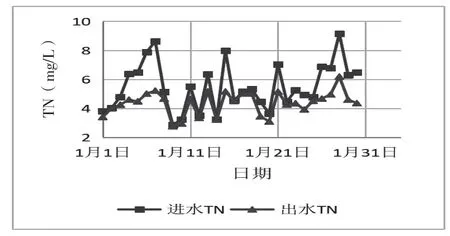

在2023 年1 月1~30 日期间,臭氧接触池及活性炭滤池对COD 及TN 的处理效果如图3、图4、图5、图6 所示。

图3 臭氧-活性炭工艺进出水COD

图4 各工艺段COD 去除率

图5 活性炭滤池进出水TN

图6 活性炭滤池TN 去除率

该水厂1 月份臭氧接触池进水COD 在33~16mg/L,部分日进水COD 浓度大于设计值28mg/L,但经过臭氧接触-活性炭工艺处理后,出水COD 均<20mg/L,满足要求。

该水厂1 月份活性炭滤池进水TN 在2.9~9.1mg/L,多日进水TN 浓度大于活性炭滤池进水设计值6mg/L,但经过活性炭滤池处理后,除个别日外,出水TN 均<5mg/L,满足要求。

4 结果分析

综合分析小试实验结果及工程实际运行的水质数据,可以发现仅采用臭氧工艺时,对COD的去除效率有限,而采用臭氧-活性炭联用工艺时,对电子废水中的COD 具有良好的处理效果。

在小试实验中,臭氧-活性炭工艺对半导体废水中的COD 去除率可达60%~70%(去除量约为31.3mg/L),而在实际工程中去除率降低至30%~60%(去除量约为10.6mg/L),这主要是由于活性炭滤池在长期运行过程中吸附能力逐渐下降导致的。同时,臭氧-活性炭工艺也能够对TN 进行深度处理,这主要是由于活性炭空隙及滤床底部发生了缺氧现象,从而实现了微生物的反硝化功能,但整体而言,臭氧-活性炭工艺对TN 的去除效果随着进水TN 的下降而明显下降,如实际工程中,在进水TN 为9mg/L 时,活性炭滤池对TN 的去除率约为30%(去除量约为3mg/L),而在进水TN <5mg/L 时,对TN 的去除率仅为10%左右(去除量约为0.5mg/L)。

实际工程运行结果表明,尽管进水水质存在一定波动,但臭氧-活性炭工艺出水COD 及TN值相对稳定,这说明臭氧-活性炭工艺抗冲击负荷能力较好。

结论

本研究通过小试实验优化了臭氧-活性炭处理电子废水技术,结果表明臭氧氧化效果存在一个高效区间,投加量为10mg/L 时最为适宜,活性炭吸附可进一步有效去除COD 和TN,去除率分别达到62%~70%和66%~69%。实际工程结果也证明,臭氧-活性炭工艺对上述电子废水中的COD 有着良好的处理效果,深度处理后的COD 降至20mg/L,TN 在5mg/L 以下。