辽宁某低品位铁矿石磁重联合回收铁试验研究

郭志强 叶方平 廖国平 谢美芳 李承凯 卢文华

(1.赣州金环磁选科技装备股份有限公司,江西 赣州 341000;2.湖北工业大学机械工程学院,湖北 武汉 430068)

铁元素是地壳中丰度第四的一种金属元素,其最重要的用途是冶炼钢和铁合金,而钢铁和铁合金被广泛应用于机械制造、建筑桥梁、军工医疗等行业[1-2]。我国作为世界上最大的铁矿石需求国,自身的铁矿石储量丰富(约占全球比例13%),但平均铁品位较低,且我国铁矿资源主要表现为“贫、细、杂”,富矿少、贫矿多,易选矿少、难选矿多[3-4]。

“十四五”是我国实现碳达峰的窗口期和关键期,力争2030年前实现碳达峰,低品位难选矿综合选别与利用技术将成为我国矿物加工领域实现碳减排的有效路径[5]。低品位矿石首先需进行预选富集以提高入选品位,预选技术就是在选矿过程中预先富集有价成分,去除无价废石,同时遵循“能抛早抛、多碎少磨、节能降耗”的原则,降低铁矿石加工企业成本,提高其经济效益[6-7]。郝鹏程[8]在宁城宏大铁矿采用“分段预选工艺”处理mFe含量为2.96%的超贫铁矿石,通过预选技术可在磨矿前抛除85%以上的尾矿,极大地减少了磨矿系统负荷,增加了矿山效益。朱国斌[9]在河北某超贫磁铁矿选矿厂采用“阶段干式预选工艺”将入磨前物料TFe品位由12.57%增加至35.54%,同时抛废率达到83.30%,预选技术效果显著。本文结合我国贫铁矿资源的现状[10-11],对我国辽宁某低品位铁矿石进行了试验研究,经过前期大量探索性试验,依据“多碎少磨”原则,通过粗粒级预选技术最终确定“原矿粗粒级预先抛尾-预选精矿再磨再选-磁选精矿再重选提品位”的磁重联合工艺流程,使该矿石中铁矿物得到有效回收,获得较好试验指标,为我国贫铁矿回收利用提供了参考及试验依据。

1 矿石性质

对辽宁某铁矿石进行化学多元素分析和铁物相分析,结果见表1和表2。

表1 矿石化学多元素分析结果Table 1 Chemical multi-element analysis results of the ore %

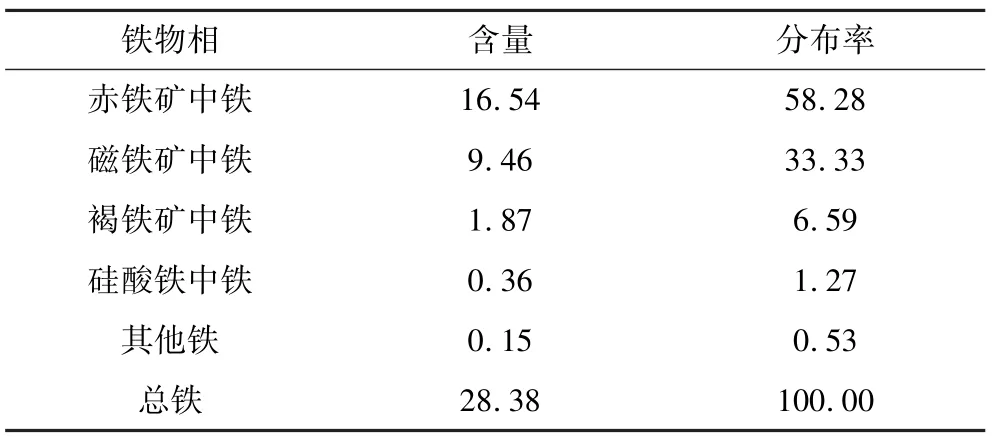

表2 矿石铁物相分析结果Table 2 Iron phase analysis results of the ore %

从表1可以看出,矿石有价元素TFe含量为28.38%,其他元素在现有技术水平下基本无回收价值,有害元素硫、磷含量较低,脉石中硅含量较高。

从表2可以看出,铁元素主要以赤铁矿和磁铁矿的形式存在,其中赤铁矿为弱磁性矿物,磁铁矿为强磁性矿物,褐铁矿等其他含铁矿物含量较低,说明矿石基本没有被侵蚀氧化,为原生矿石。

2 工艺流程及试验方法

通过原矿化学多元素分析和铁物相分析发现,矿石中有价矿物主要为赤铁矿和磁铁矿及少量褐铁矿,其中磁铁矿采用弱磁选回收,赤铁矿和少量褐铁矿采用强磁选回收。矿石总体铁含量较低,属于贫铁矿,若只采用单一磁选方法难以获得较高的精矿品位。因此,为了保证精矿品位和回收率,对强磁精矿利用重选精选提高磁选精矿品位,采用“原矿粗粒级预先抛尾-预选精矿再磨再选-磁选精矿再重选提品位”的磁重联合工艺综合回收矿石中铁矿物。强磁性矿物采用SCT-44永磁磁选机弱磁选,弱磁性矿物采用SLon-100周期式脉动高梯度磁选机强磁选,重选采用SL-400离心选矿机精选提纯,各试验产物分别过滤、烘干、称重、制样、化验,计算各产品指标,具体试验流程如图1所示。

图1 试验流程Fig.1 Test flow chart

3 试验结果及讨论

3.1 粗粒级预抛试验

采用粗粒级预先抛尾可以提高矿样入选品位,同时减少磨矿处理量,降低成本。矿石含有少量强磁性磁铁矿,在给入强磁设备选矿前,首先需进行弱磁选。采用SCT-44永磁机进行弱磁选磁感应强度条件试验,结果如图2所示。

图2 粗粒级预抛弱磁选磁感应强度试验结果Fig.2 Test results of low intensity magnetic field strength for coarse particle prepolishing

由图2可知,弱磁粗精矿回收率随着弱磁选磁感应强度增加而增加,品位则逐渐降低,当磁感应强度超过0.1 T时,Fe回收率变化不大,而Fe品位下降较快。因此,选择粗粒级预抛尾弱磁选磁感应强度为0.1 T。

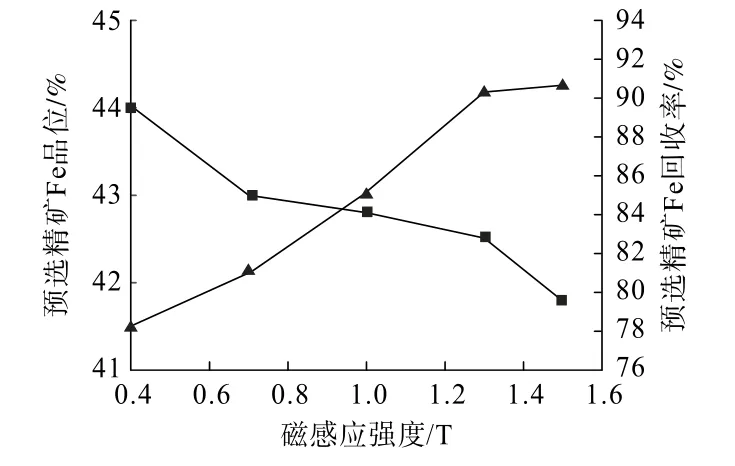

对弱磁选尾矿采用SLon-100周期式脉动高梯度磁选机强磁选,弱磁精矿和强磁精矿合并为预选精矿,考察强磁选磁感应强度对预选精矿指标的影响,结果如图3所示。

图3 粗粒级强磁预抛磁感应强度试验结果Fig.3 Test results of magnetic field strength for coarse particle predisposal waste

由图3可知,预选精矿回收率随着强磁选磁感应强度增加而增加,品位则逐渐降低,当磁感应强度超过1.3 T时,Fe回收率基本不再增加,而Fe品位下降较快。磁感应强度增加到一定程度,大部分磁性矿物已被磁选出来,回收率变化不大,而精矿夹带变多,导致品位下降过快。因此,强磁抛尾磁感应强度为1.3 T。

3.2 预选精矿磨矿细度试验

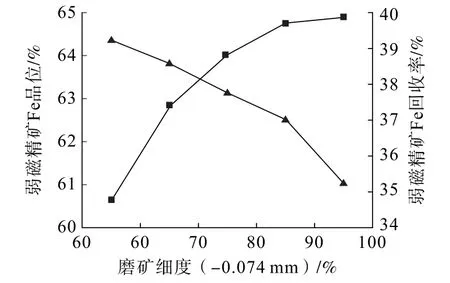

矿石通过粗粒级抛尾入选品位得到较大提高,为了进一步提高预选精矿品位,预选精矿需进行磨矿再选。磨矿粒度越细,矿物单体解离度越高,磁选精矿品位越高,回收率下降;同时磨矿粒度越细,选厂单位时间内矿石处理量降低,电耗、钢耗大幅增加,磨矿成本增加。在弱磁选磁感应强度为0.1 T条件下,进行磨矿细度条件试验,结果如图4所示。

图4 磨矿细度条件试验结果Fig.4 Test results of grinding fineness

由图4可知,弱磁精矿品位随着磨矿粒度变细而增加,回收率反之,当磨矿粒度超过-0.074 mm占85%时,Fe品位基本不再增加,而回收率大幅下降。为了兼顾精矿品位的同时保证铁的回收率,综合考虑磨矿成本,选择磨矿粒度为-0.074 mm占85%。

3.3 预选精矿弱磁选试验

在磨矿粒度为-0.074 mm占85%条件下,采用SCT-44永磁磁选机进行弱磁选磁感应强度条件试验,结果如图5所示。

图5 预选精矿弱磁精选磁感应强度试验结果Fig.5 Test results of low intensity magnetic field strength for pre-coarse-concentrate concentration

由图5可知,弱磁精矿回收率随着弱磁选磁感应强度增加而增加,品位则逐渐降低,当磁感应强度超过0.1 T时,Fe回收率变化不大,而Fe品位下降较快。因此,选择弱磁选磁感应强度为0.1 T。

3.4 弱磁精矿强磁选试验

预选精矿铁品位较低,为了提高精矿品位,进行了预选精矿强磁精选试验,根据之前试验结果,确定本次试验磨矿粒度-0.074 mm占85%,强磁精选磁感应强度为变量,弱磁选磁感应强度为0.1 T,弱磁精矿和强磁精矿合并为混合磁选精矿,试验结果如图6所示。

图6 预选精矿强磁精选条件试验结果Fig.6 Test results of strong magnetic separation for pre-coarse-concentrate

由图6可知,混合磁选精矿回收率随着强磁精选磁感应强度增加而增加,品位反之,当磁感应强度超过0.8 T时,Fe回收率基本不再增加,而品位大幅下降。因此,确定强磁精选磁感应强度为0.8 T。

3.5 离心机转速试验

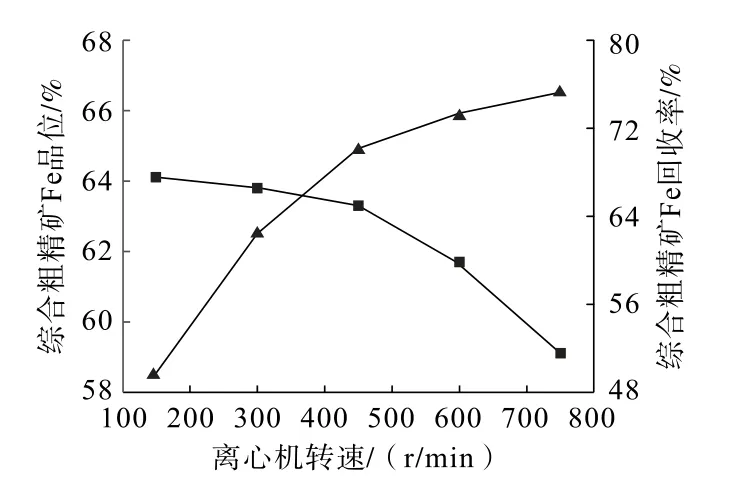

由于矿石原矿品位过低,通过单一磁选方法难以获得较高的精矿Fe品位,因此将强磁精选精矿通过离心机重选再次提高精矿品位,使得综合精矿品位超过63%。在磨矿细度-0.074 mm占85%,强磁精选磁感应强度为0.8 T,弱磁选磁感应强为0.1 T,离心机转速为变量进行试验(弱磁精矿和重选精矿合并为综合精矿),结果如图7所示。

图7 离心机条件试验结果Fig.7 Test results of centrifuge beneficiation

由图7可知,综合精矿回收率随着离心机转速增加而增加,品位反之,当离心机转速超过450 r/min时,Fe品位大幅下降,而回收率增加较小,主要是因为离心力增加导致精矿中脉石矿物夹带增加。因此选择离心机转速为450r/min。

3.6 连续扩大半工业试验

通过条件试验确定矿石弱磁抛尾磁感应强度为0.1 T,强磁抛尾磁感应强度为1.3 T,预选精矿磨矿细度为-0.074 mm占85%,弱磁精选磁感应强度为0.1 T,强磁精选磁感应强度为0.8 T,离心机转速为450 r/min,在条件试验的基础上进行了连续扩大半工业试验,弱磁选机采用SCT-44永磁磁选机,强磁选机采用SLon-500立环脉动高梯度磁选机,重选采用SL-400离心选矿机,试验结果见图8。连续扩大半工业试验可获得综合精矿产率31.39%、铁品位63.30%、铁回收率70.03%的指标。最后,对综合精矿进行X射线衍射分析,结果如图9所示。

图8 连续扩大半工业试验结果Fig.8 Continuous expansion of semi industrial test results

图9 精矿XRD分析结果Fig.9 XRD analysis results of concentrate

从图9可以发现,在综合精矿中Fe主要以Fe2O3和Fe3O4的形式存在,还含有少量Mn等伴生矿物,脉石矿物以SiO2为主,其他杂质矿物出现频率较低,基本忽略不计,精矿矿物组成相对简单。

4 结 论

辽宁某低品位铁矿石TFe含量28.38%,特点为高硅、贫铁,且含有少量铝,采用“原矿粗粒级预先抛尾-预选精矿再磨再选-磁选精矿再重选提品位”的磁重联合工艺进行提质降杂。通过条件试验确定弱磁抛尾磁感应强度0.1 T,强磁抛尾磁感应强度为1.3 T,预选精矿磨矿细度为-0.074 mm占85%,弱磁精选磁感应强度0.1 T,强磁精选磁感应强度为0.8 T,离心机转速为450 r/min,通过连续扩大半工业试验可获得综合精矿产率31.39%、Fe品位63.30%、回收率70.03%的指标,为我国贫铁矿回收利用提供了参考及试验依据。