海南某难选铁矿石磁选-浮选试验研究

王开扬 颜统玉 周廷波 刘 杰 孙永升

(1.海南矿业股份有限公司,海南 海口 572700;2.东北大学资源与土木工程学院,辽宁 沈阳 110819)

随着我国经济的发展,对铁矿石需求量日趋增大[1]。目前,我国铁矿石资源存在禀赋差、难利用的问题,长期大量依赖进口,这已成为了制约国家经济发展的“瓶颈”[2-3]。因而,加强复杂难选铁矿石高效开发利用研究具有重要的战略意义[4-5]。

海南某铁矿石中铁矿物主要为赤铁矿,同时含有部分磁铁矿;赤铁矿中铁的分布率约为70%,磁铁矿中铁的分布率约为20%,且铁矿物结晶粒度偏细;主要杂质为SiO2和Al2O3;有害元素S含量偏高,为典型的难选铁矿[6-8]。选厂采用磨矿-弱磁-强磁-离心机重选-离心机尾矿再磨-弱磁-强磁-离心机重选-浮选工艺流程,选别流程长而复杂[9]。且随着矿山的不断开采,矿石品质下降导致其可选性变差[10-11]。目前选厂的工艺流程难以适应新开采矿石的性质,生产指标呈下降趋势,造成了资源的巨大浪费。

本文以海南某难选铁矿石为研究对象,提出了铁矿石分质分选的新思路,开展了弱磁选-强磁选-反浮选流程试验,旨在确定分质分选适宜的工艺流程参数和技术指标,以期为选厂的工艺流程改进提供数据支撑。

1 矿石性质

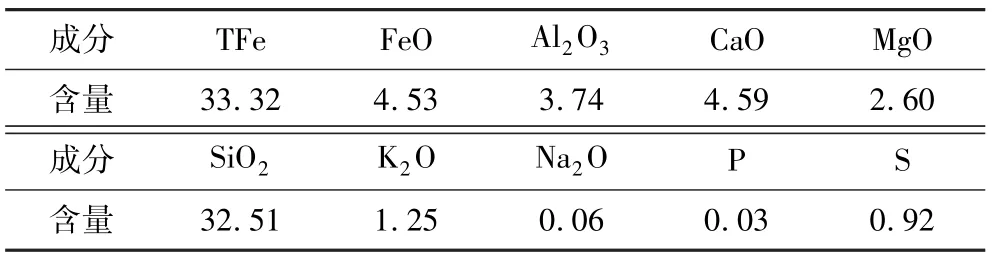

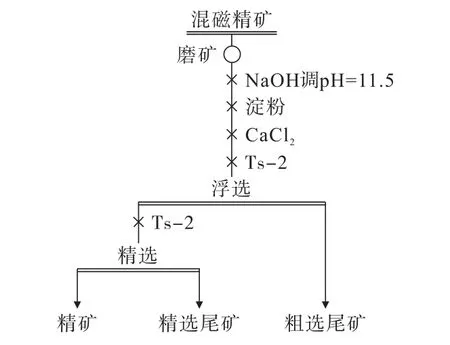

试验样品为海南某难选铁矿石,利用XPSF-ϕ400×250型对辊破碎机将试样破碎至-2 mm,作为原矿使用。对原矿进行化学成分和铁化学物相分析,结果分别见表1、表2。

表1 原矿化学成分分析结果Table 1 Chemical composition analysis results of the ore %

表2 原矿铁化学物相分析结果Table 2 Iron chemical phase analysis results of the ore %

由表1可知,矿石TFe含量为33.32%,FeO含量为4.53%;主要脉石组分SiO2含量为32.51%。有害元素P含量较低,为0.03%;有害元素S含量较高,为0.92%。

由表2可知,矿石中铁主要以赤铁矿的形式存在,铁分布率为67.05%。磁性铁分布率为26.32%,碳酸铁、硫化铁和硅酸铁的含量较低。

为查明矿石主要物相组成,对矿石进行了XRD分析,结果见图1。

图1 原矿的XRD图谱Fig.1 XRD pattern of the ore

由图1可知,矿石中铁矿物主要为赤铁矿和磁铁矿,主要脉石矿物为石英。

2 试验方法

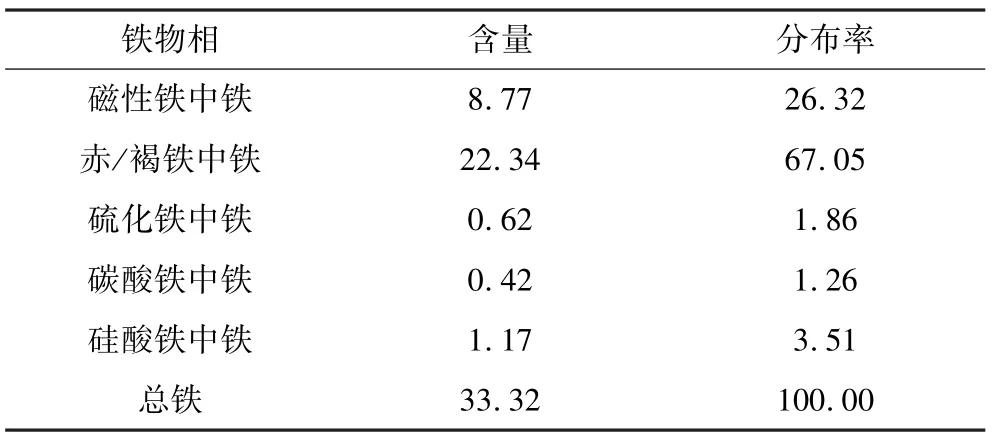

采用XMQ-240×90型锥形球磨机、RK/CRSϕ400×300型滚筒弱磁选机和SSS-1-855型高梯度磁选机等选矿设备开展弱磁选工艺试验研究,并进行了高梯度磁选机的磁场强度对一段弱磁选尾矿中铁回收率影响的试验。磁选试验流程如图2所示。

图2 磁选试验流程Fig.2 Flowsheet of magnetic separation experiment

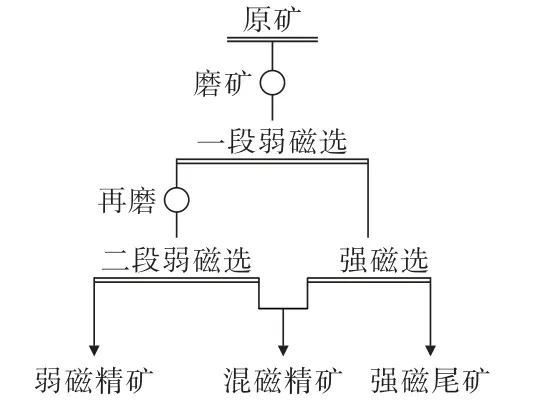

高梯度磁选精矿与二段弱磁选尾矿的混合物料(简称混磁精矿)作为浮选给矿,采用XFD Ⅲ型实验室用单槽浮选机进行反浮选试验,流程见图3。

图3 反浮选条件试验流程Fig.3 Flowsheet of reverse flotation

3 试验结果与讨论

矿石中主要回收铁矿物为赤铁矿和磁铁矿,可通过弱磁选工艺富集磁铁矿,强磁-反浮选工艺回收赤铁矿。

3.1 磁选试验研究

3.1.1 磨矿细度对一段弱磁分选的影响

在磨矿细度为-0.074 mm分别占22.55%、45.86%、54.21%、63.26%,一段弱磁选磁场强度为79.58 kA/m条件下,考察磨矿细度对一段弱磁精矿指标的影响,结果如图4所示。

图4 磨矿细度对一段弱磁精矿指标的影响Fig.4 Effect of grinding fineness on first stage low intensity magnetic separation concentrate index

由图4可知,磨矿细度对一段磁选精矿指标的影响较大。随着磨矿细度由-0.074 mm占22.55%增加至54.21%,一段弱磁精矿TFe品位由47.46%逐渐升高至56.58%,铁回收率由29.37%逐渐下降至22.50%。磨矿细度越高,铁矿物解离越彻底,弱磁选回收的磁铁矿越多,品位越高。当磨矿细度进一步提高至-0.074 mm占63.26%时,精矿TFe品位提高至58.46%,回收率小幅降低至21.93%。综合考虑,确定磨矿细度为-0.074 mm占54.21%。

3.1.2 再磨细度对二段弱磁分选的影响

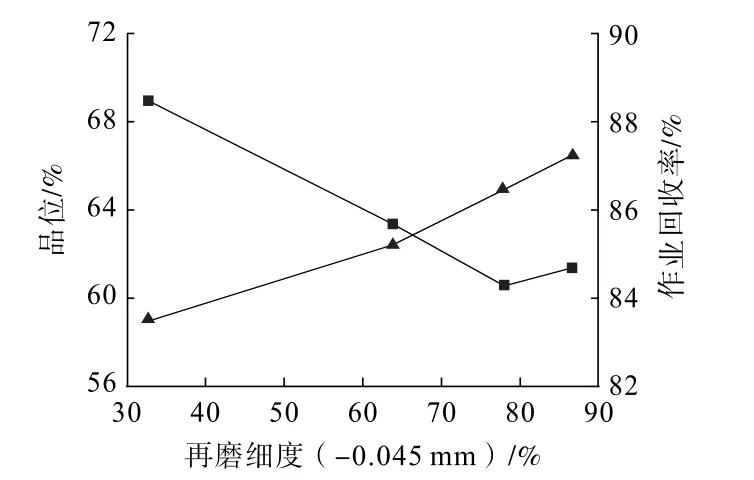

为进一步提高弱磁精矿品位,针对一段弱磁精矿进行再磨-磁选。在再磨细度为-0.045 mm分别占32.70%、63.82%、77.98%和86.60%,磁场强度为79.58 kA/m条件下,进行再磨细度条件试验,结果如图5所示。

图5 再磨细度对二段弱磁分选精矿的影响Fig.5 Effect of regrinding fineness on second stage low intensity magnetic separation concentrate index

由图5可知,随着再磨细度的提高,二段弱磁精矿TFe品位逐渐升高,作业回收率总体呈逐渐降低的趋势。在保证精矿TFe品位大于62%的条件下,尽可能提高铁的回收率。综合考虑,确定再磨细度为-0.045 mm占63.82%,此时可获得精矿TFe品位62.42%、作业回收率85.68%的技术指标。

3.1.3 一段弱磁选尾矿强磁分选试验

以一段弱磁尾矿作为研究对象进行不同磁场强度强磁分选条件试验,结果如图6所示。

图6 磁场强度对强磁精矿指标的影响Fig.6 Effect of magnetic field intensity of high gradient magnetic separator on concentrate index

由图6可知,随着磁场强度的提高,精矿TFe品位逐渐下降,作业回收率则总体呈逐渐增大的趋势。当磁场强度为238.74 kA/m时,精矿TFe品位为40.48%、作业回收率为77.37%;但进一步提高磁场强度时,精矿TFe品位低于40%,不利于后续的浮选提质。综合考虑,确定磁场强度为238.74kA/m。

3.1.4 弱磁精矿性质分析

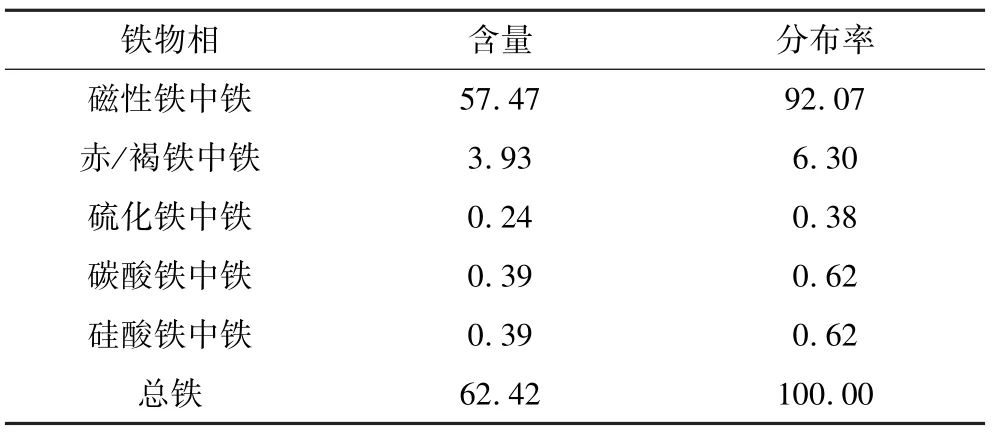

弱磁精矿产品的化学成分分析结果如表3所示、铁化学物相分析结果如表4所示。

表3 弱磁精矿化学成分分析结果Table 3 Chemical composition analysis results of low intensity magnetic concentrate %

表4 弱磁精矿铁化学物相分析结果Table 4 Iron chemical phase analysis results of low intensity magnetic concentrate %

由表3和表4可知,弱磁精矿铁品位为62.42%,铁主要以磁铁矿的形式存在,磁铁矿中铁的分布率为92.07%;主要杂质成分为SiO2、CaO、Al2O3、MgO,含量分别为5.01%、1.21%、0.75%和0.62%;有害元素P和S的含量较低。

3.2 混磁精矿反浮选试验研究

将高梯度磁选获得的精矿与二段弱磁选尾矿混合作为混磁精矿,针对混磁精矿产品开展反浮选提铁试验。

3.2.1 磨矿细度对反浮选效果的影响

采用1粗1精开路浮选流程,在粗选矿浆pH值11.50、淀粉用量1 000 g/t、CaCl2用量1 000 g/t、Ts-2用量1 400 g/t,精选Ts-2用量1 000 g/t的条件下,考察了磨矿细度对浮选效果的影响,结果如图7所示。

图7 磨矿细度对浮选精矿指标的影响Fig.7 Effect of grinding fineness on flotation concentrate index

由图7可知:随着磨矿细度的增加,铁矿物解离度增加,精矿TFe品位逐渐升高,作业回收率逐渐下降。当磨矿细度为-0.045 mm占85.52%时,可获得精矿TFe品位59.52%、作业回收率48.91%的较好指标。因此,确定磨矿细度为-0.045 mm占85.52%。

3.2.2 Ts-2用量对反浮选效果的影响

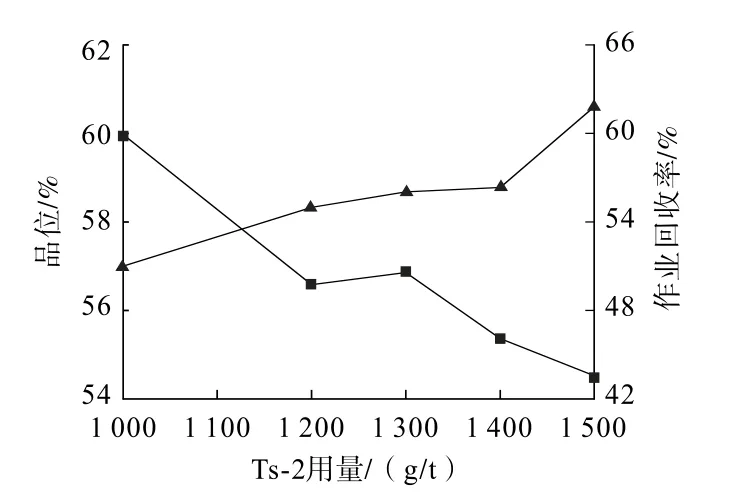

在粗选矿浆pH值11.50、淀粉用量1 000 g/t、CaCl2用量1 000 g/t,精选Ts-2用量1 000 g/t的条件下,开展了粗选Ts-2用量条件试验,结果如图8所示。

图8 Ts-2用量对浮选精矿的影响Fig.8 Effect of Ts-2 dosage on flotation concentrate

由图8可知,随着Ts-2用量的增加,精矿TFe品位逐渐增加,作业回收率整体上呈降低的趋势。在Ts-2用量为1 400 g/t的条件下,可获得精矿TFe品位58.78%、作业回收率46.09%的指标。因此,确定粗选Ts-2用量为1 400 g/t。

3.2.3 淀粉用量对反浮选效果的影响

淀粉可吸附在氧化铁矿表面形成亲水薄膜,有效抑制捕收剂和气泡附着在矿物表面,是反浮选中常用的抑制剂[12]。在粗选矿浆pH值11.50、Ts-2用量1 400 g/t、CaCl2用量1000 g/t,精选Ts-2用量1 000 g/t的条件下,开展了粗选淀粉用量条件试验,结果如图9所示。

图9 淀粉用量对浮选精矿指标的影响Fig.9 Effect of starch dosage on flotation concentrate index

由图9可知,随着淀粉用量由900 g/t逐渐增加至1 300 g/t,精矿TFe品位变化不大,保持在60%左右,但作业回收率呈逐渐升高的趋势,由22.79%增加至55.72%。当淀粉用量为1 200 g/t时,可获得精矿TFe品位60.80%、作业回收率53.37%的技术指标;进一步升高淀粉用量至1 300 g/t时,虽然作业回收率升高至55.72%,但TFe品位降低至60.15%。因此,确定淀粉用量为1 200 g/t。

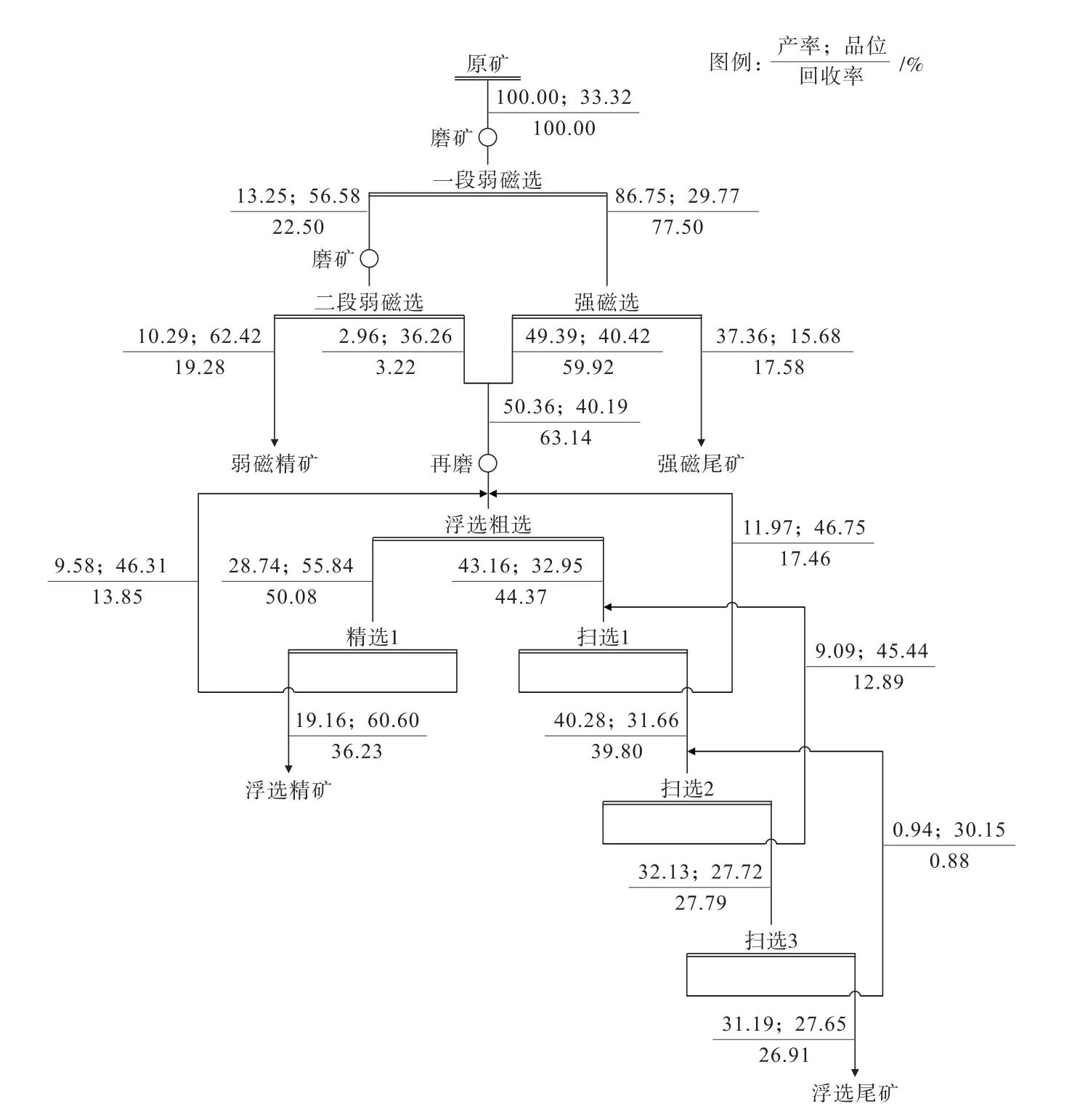

3.3 磁选-浮选闭路试验

3.3.1 闭路试验

在条件试验的基础上,开展了磁选-反浮选闭路试验,全流程数质量流程如图10所示。

图10 全流程数质量流程Fig.10 Total process quantity quality flow chart

由图10可知,原矿经过磨矿-两段弱磁选-强磁选工艺流程,可以获得精矿铁品位62.42%、回收率19.28%的弱磁精矿,同时可获得精矿铁品位40.19%、回收率63.14%的混磁精矿。混磁精矿经1粗1精3扫闭路流程浮选,最终可获得产率19.16%、TFe品位60.60%、回收率36.23%的铁精矿产品。

3.3.2 浮选精矿性质分析

浮选精矿化学成分分析和铁化学物相分析结果如表5、表6所示。

表5 浮选精矿化学成分分析结果Table 5 Chemical composition analysis results of flotation concentrate %

表6 浮选精矿铁化学物相分析结果Table 6 Iron phase analysis results of flotation concentrate %

由表5和表6可知,浮选精矿铁品位为60.60%,铁主要以赤铁矿形式存在,赤铁矿中铁的分布率为89.59%,磁铁矿中铁的分布率为7.13%;主要杂质成分SiO2含量为5.13%。

4 结 论

(1)原矿TFe品位为33.32%,FeO含量为4.53%,铁主要以赤铁矿和磁铁矿的形式存在;主要脉石矿物为石英,SiO2含量为32.51%;Al2O3、CaO和MgO等杂质成分含量分别为3.74%、4.59%和2.60%。

(2)原矿经两段磨矿-两段弱磁选可获得TFe品位62.42%、回收率19.28%的弱磁精矿产品,其中一段磨矿细度为-0.074 mm占54.21%,二段磨矿细度为-0.045 mm占63.82%。

(3)混磁精矿在磨矿细度为-0.045 mm占85.52%条件下,以淀粉为活化剂、CaCl2为抑制剂,经1粗1精3扫的闭路浮选工艺流程,可获得精矿TFe品位60.60%、回收率36.23%的浮选精矿产品。

(4)弱磁精矿中铁主要以磁铁矿形式存在,分布率为92.07%;浮选精矿中铁主要以赤铁矿形式存在,分布率为89.59%,在磁铁矿中分布率为7.13%,主要杂质成分SiO2含量为5.13%。