某高硫铜硫矿石低碱度浮选试验研究

付广钦 周晓彤 尚兴科 张红英 关 通

(1.广东省科学院资源利用与稀土开发研究所,广东 广州 510650;2.稀有金属分离与综合利用国家重点实验室,广东 广州 510650;3.广东省矿产资源开发与综合利用重点实验室,广东 广州 510650)

我国是铜资源的消费大国,也是铜资源进口大国,铜资源非常紧缺。我国铜资源主要以硫化铜矿为主[1-2],通常与黄铁矿、磁黄铁矿等硫铁矿物致密共生,“贫、细、杂”的特点日益凸显[3]。由于硫化矿物表面物理化学性质相近,而且黄铁矿和磁黄铁矿可浮性变化较大[4-6],加大了铜硫分离难度。因此,开展铜硫资源高效开发技术研究具有重要的现实意义。

铜硫选矿工艺主要有铜优先浮选工艺、铜硫混合浮选-分离工艺等[7-10],在粗选段或精选段通过抑制剂抑硫浮铜来实现铜硫分离。目前,国内外普遍采用高碱工艺来实现铜硫的高效分离,而高碱度环境不但对黄铁矿有强烈的抑制作用,对黄铜矿也有抑制作用。因此,在低碱度条件下实现铜硫浮选回收,有利于更高效地回收高硫铜硫矿资源[11-12]。如王明芳等[13]为了有效控制石灰高碱工艺对铜硫分离的负面影响,以CTP为硫铁矿抑制剂,对某斑岩型铜钼矿进行了铜硫低碱度浮选分离研究,可获得铜、钼品位分别为24.57%、6.94%,铜、钼回收率分别为86.58%、81.52%的铜钼混合精矿。王勇等[14]采用DT系列抑制剂,对江西某铜银多金属矿进行了低碱度铜硫分离浮选试验研究,在pH=8的低碱度条件下获得铜品位22.49%、铜回收率88.76%的铜精矿以及硫品位33.07%、硫回收率62.25%的硫精矿。

某高硫铜硫矿石中黄铁矿和磁黄铁矿等硫铁矿物含量较高,原矿含硫大于16%,属于典型的高硫铜硫矿。现有选厂采用铜优先浮选工艺,在高碱度环境下进行抑硫浮铜,铜浮选尾矿经活化后浮选得到硫精矿。该工艺所得铜精矿品位不稳定,铜回收率为80%左右。为了提高精矿铜回收率,本研究针对该铜硫矿石特点,从铜捕收剂和选矿工艺角度进行优化改进,在较低碱度条件下进行铜硫浮选,有效地提高了铜硫选矿指标,为该高硫铜硫矿资源利用提供有力的技术支持。

1 原矿性质

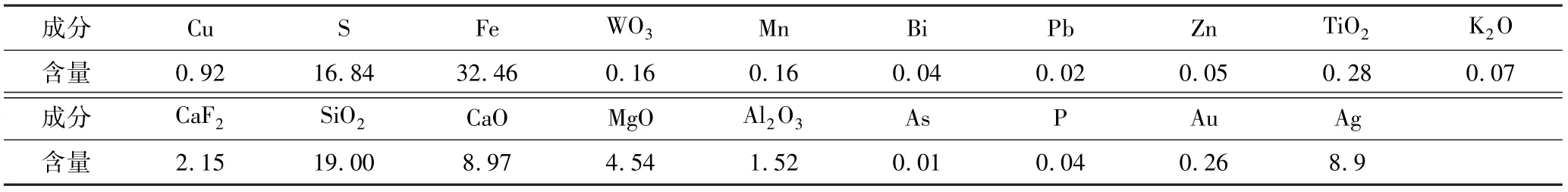

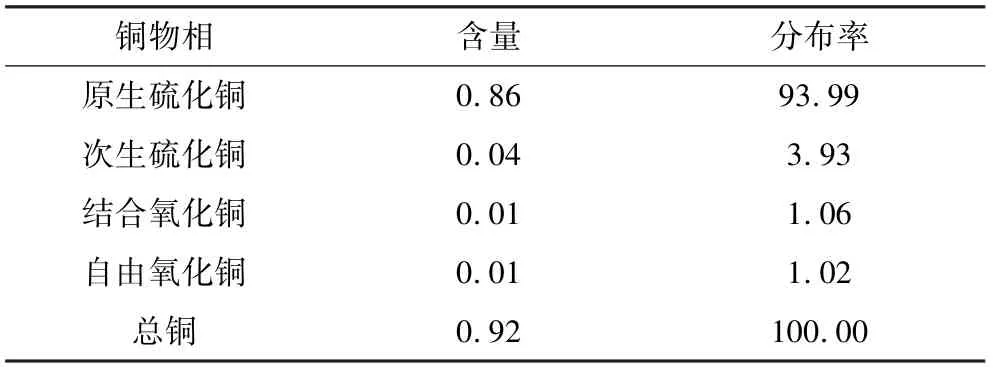

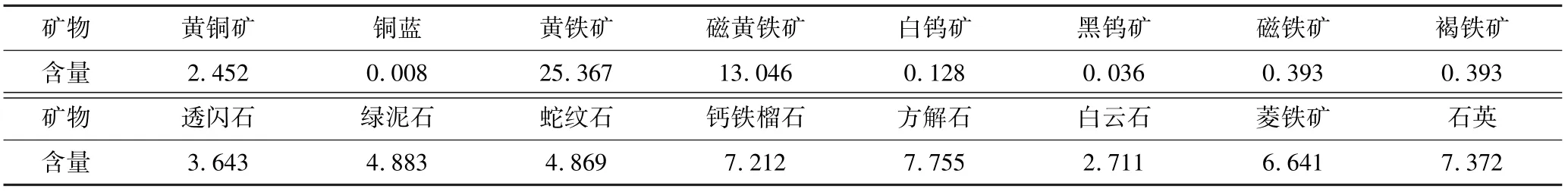

针对原矿开展化学多元素、铜物相及矿物组成分析,结果分别见表1、表2及表3。

表1 原矿化学多元素分析结果Table 1 Results of chemical multi-elements analysis of run-of-mine ore %

表2 原矿铜物相分析结果Table 2 Results of copper phase analysis of run-of-mine ore %

表3 原矿矿物组成及其含量Table 3 Mineral composition and its contents of run-of-mine ore %

由表1可知,原矿中主要有价组分为Cu、S、Fe、WO3等,含量分别为0.92%、16.84%、32.46%、0.16%。

由表2、表3可知,原矿中铜矿物主要为原生硫化铜黄铜矿,含少量次生硫化铜,极少氧化铜;硫矿物以黄铁矿和磁黄铁矿为主,含量为38.413%。将硫铁矿物与黄铜矿高效分离,是提高本矿石铜选别指标的技术关键。

图1为该矿石中黄铜矿和黄铁矿的解离度测定结果。

图1 黄铜矿和黄铁矿的矿物解离度测定结果Fig.1 Results of minerals dissociation degree for chalcopyrite and pyrite

由图1可知,黄铁矿解离性较好,而黄铜矿的解离性较差。当磨矿细度为0.074 mm占47%时,黄铁矿的单体解离度已经达到93%;当磨矿细度为-0.074 mm占80%时,黄铜矿解离度才能达到90%。

2 试验方案

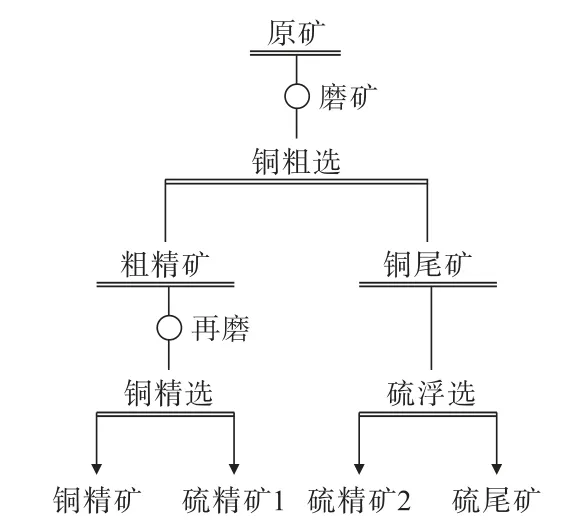

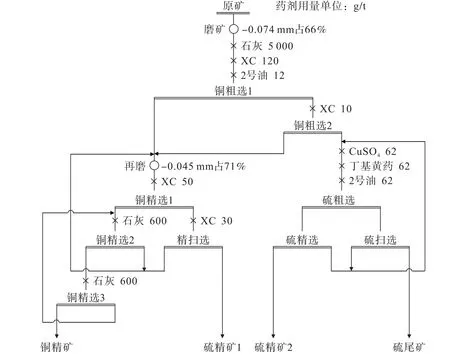

原矿中含有大量黄铁矿、磁黄铁矿等硫铁矿物,采用高碱性条件的铜浮选工艺,虽然达到了对硫矿物抑制的目的,但对环保和生产造成不利影响。该矿石中黄铜矿嵌布粒度偏细,黄铁矿和磁黄铁矿嵌布粒度相对较粗,具备阶段磨矿阶段选别的可行性。因此,本研究重点对选铜工艺及药剂进行优化改进,所制定的原则流程如图2所示。在相对较粗的磨矿细度条件下,先将铜矿物和部分易浮硫铁矿物浮选出来,矿浆pH控制在8以下,将铜粗精矿再磨后进行铜硫分离,得到高品位的铜精矿,铜尾矿经硫浮选得到硫精矿2。该试验方案中,铁和钨资源将在硫尾矿中进一步富集,也为后续铁、钨资源的综合回收创造了有利条件。

图2 铜硫浮选工艺原则流程Fig.2 Principle flowsheet of copper-sulfur flotation process

3 试验结果及讨论

3.1 铜粗选捕收剂试验

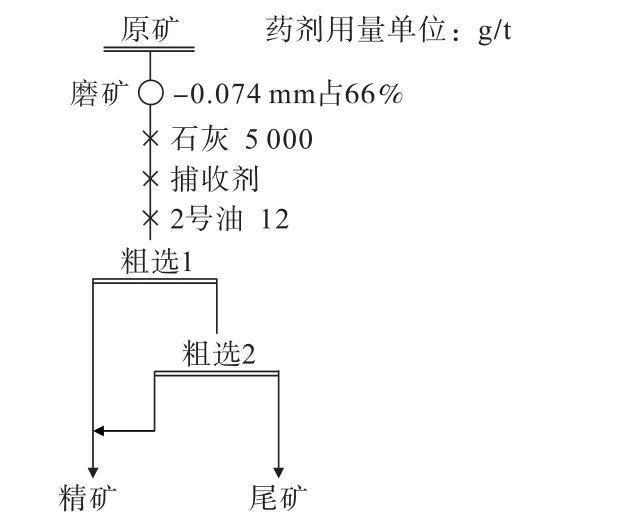

高效捕收剂的选择是提高浮选指标的关键。由于组合用药可以发挥各种捕收剂的协同作用,获得更佳的选别效果,其优越性日益凸显,而丁基黄药是铜浮选的常用捕收剂,捕收能力较强。因此,在磨矿细度-0.074 mm占66%的条件下,固定石灰用量5 000 g/t、2号油用量12 g/t,分别采用3种组合捕收剂XA、XB、XC和丁基黄药,进行铜浮选捕收剂对比试验研究,丁基黄药用量为140 g/t,3种组合捕收剂用量均为50 g/t,试验流程见图3,试验结果见图4。

图3 铜粗选捕收剂试验流程Fig.3 Flowsheet of collector test in copper roughing flotation

图4 铜捕收剂对比试验结果Fig.4 Results of copper collector composition test

由图4可知,与丁基黄药相比,3种组合捕收剂捕收能力更强,且药剂用量远低于丁基黄药的用量。3种组合捕收剂相比,捕收能力由大到小依次为XC、XB、XA。因此,后续试验选择捕收剂XC作为铜浮选捕收剂。

3.2 磨矿细度试验

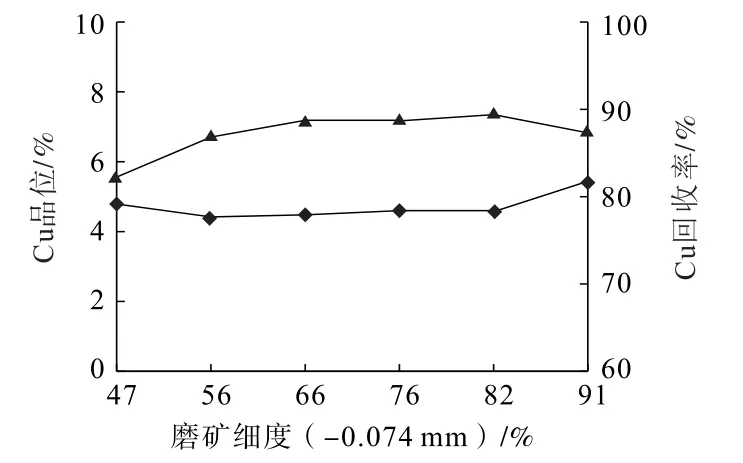

磨矿细度是选矿试验的重要工艺参数。磨矿细度越细,有利于有用矿物与脉石矿物的充分解离,但过高的磨矿细度,将增加磨矿能耗,还易造成矿物泥化和过粉碎,增加选矿分离难度。为了确定适宜的磨矿细度,固定石灰用量5 000 g/t、XC用量90 g/t、2号油用量12 g/t,在不同磨矿细度条件下进行浮选试验,结果如图5所示。

图5 磨矿细度对铜粗选精矿指标的影响Fig.5 Influence of grinding fineness on concentrate indexes in copper roughing flotation

由图5可知,随着原矿磨矿细度的增大,铜粗选精矿Cu回收率逐渐提高。当磨矿细度在66%~82%之间时,铜精矿品位和回收率相对稳定。当磨矿细度-0.074 mm含量大于82%时,铜精矿Cu品位开始提高,但Cu回收率呈现下降趋势。综合考虑,后续试验磨矿细度为-0.074 mm占66%。

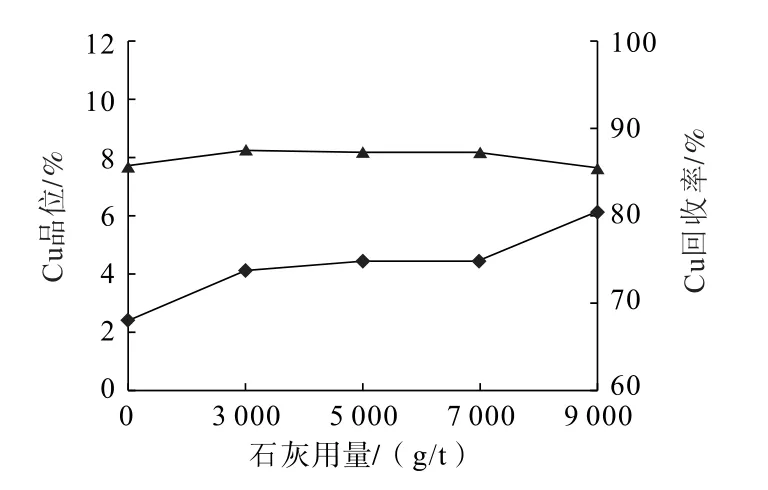

3.3 铜粗选石灰用量试验

石灰是铜硫分选过程中应用最广泛的抑制剂。由于石灰价格低廉、容易获取,本试验采用石灰作为铜浮选的抑制剂。一般认为,石灰在硫矿物表面生成氢氧化物薄膜,增加了其亲水性,从而起到抑制作用[15]。为了确定合适的铜粗选石灰用量,在磨矿细度为-0.074 mm占66%、XC用量90 g/t、2号油12 g/t的条件下,进行石灰用量试验,结果如图6所示。

图6 石灰用量对铜粗选精矿指标的影响Fig.6 Influence of lime dosage on concentrate indexes in copper roughing flotation

由图6可知,随着石灰用量的不断增加,铜粗精矿Cu品位明显提高,铜回收率相对稳定。当石灰用量为5 000~7 000 g/t时,铜粗精矿浮选指标较好且稳定;石灰用量增加至9 000 g/t时,铜精矿回收率呈现下降趋势。因此,确定适宜的铜粗选石灰用量为5 000 g/t。

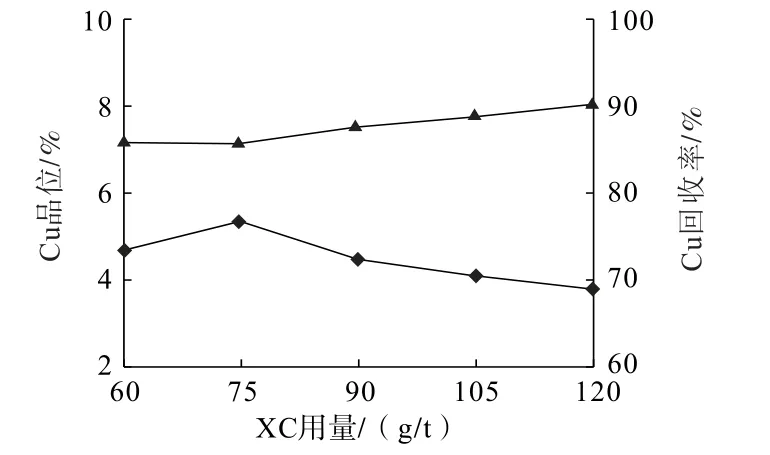

3.4 铜粗选XC用量试验

在磨矿细度为-0.074 mm占66%、石灰用量5 000 g/t、2号油用量12 g/t的条件下,进行铜粗选XC用量试验,结果如图7所示。

图7 XC用量对铜粗选精矿指标的影响Fig.7 Influence of XC reagent dosage on concentrate indexes in copper roughing flotation

由图7可知,随着XC用量的增加,铜粗精矿Cu回收率呈现递增趋势,Cu品位则先上升后逐渐下降。当XC用量为120 g/t时,铜粗精矿回收率接近90%。为尽可能地在粗选阶段回收更多的铜矿物,确定XC用量为120 g/t。

3.5 铜粗精矿再磨细度试验

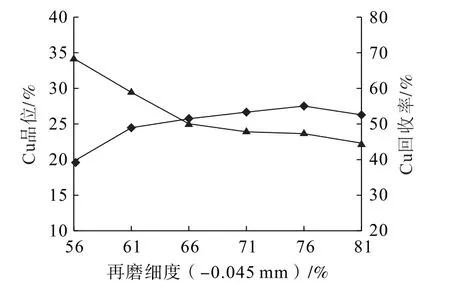

为了考查铜粗精矿再磨细度对铜精选指标的影响,进行铜粗精矿再磨细度试验,结果如图8所示。试验流程为2次精选,每次精选添加石灰作硫抑制剂,用量为500 g/t。

图8 铜粗精矿再磨细度对铜精矿指标的影响Fig.8 Influence of regrinding fineness of copper roughing concentrate on copper concentrate indexes

由图8可知,随着铜粗精矿再磨细度的增大,铜精矿Cu品位先升高后下降,铜回收率则逐渐下降。综合考虑,再磨细度为-0.045 mm占71%较为合适。

3.6 铜硫浮选闭路试验研究

在条件试验的基础上,参照硫浮选工业生产药剂制度及流程,进行了铜硫浮选闭路试验,闭路试验流程见图9,试验结果见表4。

图9 铜硫浮选闭路试验流程Fig.9 Flowsheet of closed-circuit test of copper-sulfur flotation

表4 铜硫浮选闭路试验结果Table 4 Results of copper-sulfur flotation closed-circuit test %

由表4可知,针对含Cu 0.92%、S 16.84%的原矿,铜硫浮选闭路试验获得铜精矿含Cu 19.57%、铜回收率为85.56%,硫精矿1含S 42.02%、硫回收率为45.58%,硫精矿2含S 37.10%、硫回收率为29.96%。

采用该方案,在保证铜精矿Cu品位大于18%的前提下,铜回收率提高到85%以上,比现场生产指标提高5个百分点以上,石灰总用量由8 000 g/t下降至6 200 g/t。与此同时,硫尾矿含WO30.22%、Fe 25.45%,钨品位得到提高,可采用适当选矿方法进行综合回收。

4 结 论

(1)原矿中铜矿物主要是黄铜矿,含少量次生硫化铜,极少氧化铜,硫矿物以黄铁矿和磁黄铁矿为主,矿物含量合计为38.413%。因此,将硫铁矿物与黄铜矿高效分离,是提高铜选矿指标的技术关键。

(2)针对含Cu 0.92%、S 16.84%的高硫铜硫原矿,采用XC组合捕收剂和“铜硫等可浮-粗精矿再磨-铜硫分离”工艺,闭路试验可获得铜精矿含Cu 19.57%、铜回收率为85.56%,硫精矿1含S 42.02%,硫精矿2含S 37.10%,总硫回收率为75.54%。

(3)本研究研发的“铜硫等可浮-粗精矿再磨-铜硫分离”工艺,有助于在较低碱度条件下,实现铜硫矿物的高效分选,为选厂选矿技术改造提供技术支持。