基于金属粉末的3D打印锚杆与混凝土粘结性能研究

张旭升 杜小军 郭 健 黄 栋 汪忠波 石 亮

(1.陕西中机岩土工程有限责任公司,陕西 西安 710061;2.长安大学建筑工程学院,陕西 西安710061)

锚杆是采用金属件、聚合物件、木件或其他原材料加工制作而成的杆状构件,因其能比较充分地调动岩土体自身的强度和稳定性而被广泛应用于各类岩土支护工程[1]。然而传统锚杆的耐久性较差、材料强度较低,致使其实际应用面临严峻问题,例如锚杆锈蚀,传统岩锚结构面临严重的耐久性问题。岩锚作为一种地下结构,所处环境复杂,易受地质条件影响,在气候多变的山区和地下水富集的软土地区,岩锚结构的耐久性问题尤为突出[2]。另外,传统锚杆材料强度较低,导致制作岩锚的材料用量较大,较长的地下锚固长度加大了钻孔深度,会引起一系列复杂的地质处理问题,地下工程量也会相应增大[3]。鉴于目前所使用的传统岩锚结构已出现的一系列问题,人们对其安全性与耐久性问题愈发关注,探寻更为高效、经济的岩锚结构形式的研究不断涌现。其中,新型高性能材料的相关研究获得了广泛关注[4]。

目前,3D打印技术作为一种创新的增材制造技术已经在制造业、医疗、建筑和艺术设计等众多领域中得到广泛应用。它以数字模型文件为基础,采用塑料、金属等粉末状材料,通过逐层打印的方式制作成型。相对于传统制造方法,3D打印技术独特的工艺可以提高生产效率,节省时间。此外,3D打印通过使用计算机辅助设计,减少了生产过程中的浪费和消耗[5]。

近年来,3D打印技术在岩土力学领域也得到了广泛的应用。Gell等[7]利用3D打印技术模拟真实岩石的可行性,发现该技术在岩石力学应用方面具有潜力。Ju等[8]利用3D打印技术重构天然煤岩物理模型并进行力学试验,结果表明其破坏模式与煤岩试样相似。鞠杨等[9]采用3D打印技术制备煤岩模型,成功实现了煤岩内部的复杂结构和应力场的可视化。江权等[10]以石膏粉末为打印材料制作类岩体,通过力学试验证明3D打印技术用于岩土工程室内试验的有效性和可行性。刘泉声等[11]通过研究不同黏着剂浓度及干燥时间对3D打印试样强度的影响,并提出了3D打印岩石的最优方案。张涛等[12]通过3D打印技术制作了含不同倾角预制柱状节理的岩石试样,并研究了含柱状节理打印岩石的各向异性力学特性。

而在3D打印金属锚杆方面也开展了较多研究。例如,Kempen等[13]采用3D打印技术制造了Al-Si10Mg合金构件,并对其力学性能进行了测试。测试结果显示,该构件的致密度高达99.5%,抗拉强度达到400MPa。冯晓巍等[14-16]运用3D打印技术,制作了3种不同金属粉末材料的锚杆,并在拉伸试验、SEM和金相测试等方面进行了探究。结果表明,不锈钢粉末成型技术制造的锚杆在强度和变形方面更接近于真实锚杆。张成文等[17]研究结果显示,通过特殊的加工工艺,结合先进的螺纹加工技术,可以显著提高金属高强度粗尾锚杆的整体性能。其中,增加锚杆尾部的延伸率是提升锚杆性能的重要方法之一,这样可以显著改善锚尾的塑性特性和整体强度。

然而目前对于3D打印锚杆的研究仅限于进行较为单一的力学性能测试,并未对其与混凝土之间的粘结性能进行深入研究。基于此,本研究旨在通过比较研究不同金属粉末材质的3D打印锚杆与真实锚杆的力学性能差异,确定适用于模拟真实锚杆的材质。随后,通过拉拔试验研究其与混凝土之间的粘结性能,为3D打印锚杆应用研究提供一种新的思路和方法。

1 3D打印锚杆的制作

1.1 3D打印技术原理

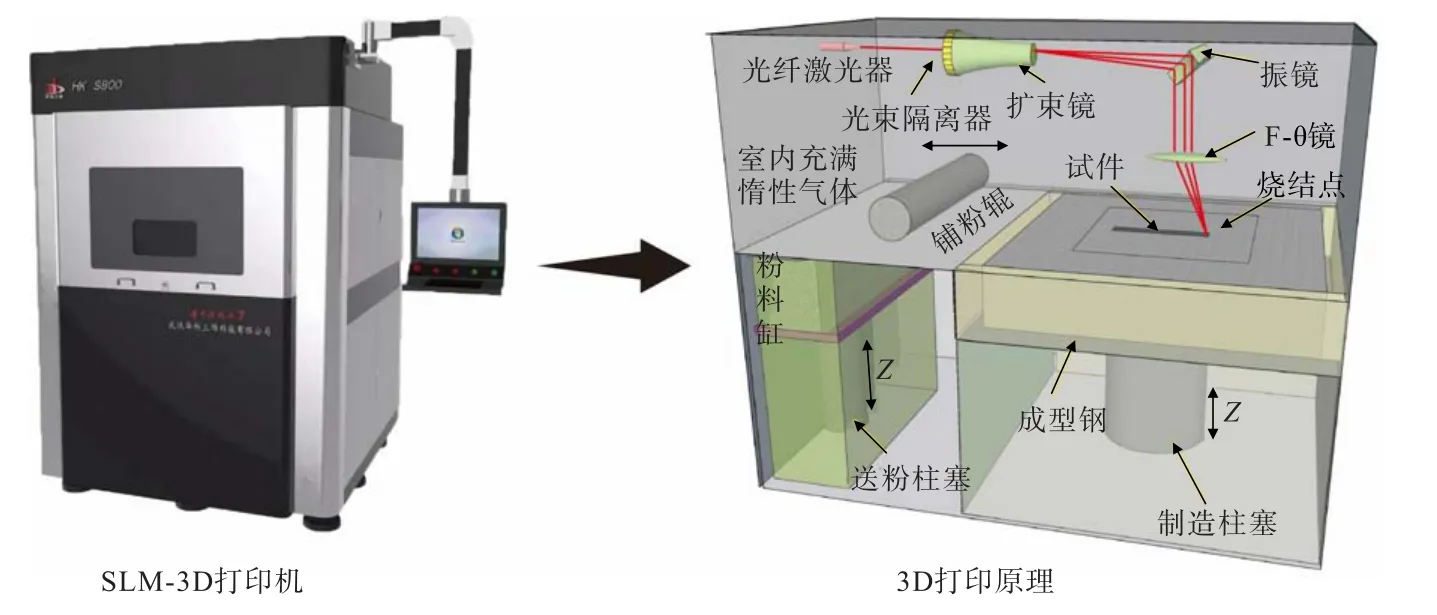

3D打印锚杆是通过选择性激光熔化技术(SLM)打印技术制作成型。用于打印的原材料是金属粉末,它的打印原理如图1所示。打印步骤如下:① 送粉柱塞上升将金属粉末从粉料缸中微微顶出;② 铺粉辊滚动将粉末推至成型缸,使粉末覆盖工作平台;③ 激光束根据计算机的文件信息熔化并烧结当前层;④ 制造柱塞向下移带动成型缸下降一个打印层厚度;⑤ 重复步骤①~④,直至打印完成[18]。打印过程在充满惰性气体的工作室内进行,以防止金属粉末在高温下氧化。

图1 SLM打印原理Fig.1 SLM printing principle

1.2 锚杆的设计与制作

本次试验所用锚杆是通过HK-M125型3D打印机打印而成,打印层厚度在0.2~0.5 mm范围内,完全满足锚杆打印精度需求。在进行打印工作之前,用KSCAN20扫描仪对其扫描建模,扫描仪的扫描精度为0.02 mm,分辨率为0.05 mm,满足锚杆建模的精度要求。通过使用Geomagic Wrap软件对扫描仪采集到的数据进行分析处理,去除原始数据中的浮点和杂点,并填充未采集到的数据。在完成数据处理后,导出数据模型文件(stl文件)。打印材料选择不锈钢粉末、铝合金粉末、模具钢粉末,打印成型的3D打印锚杆如图2所示,真实锚杆及3D打印锚杆的相关物理参数如表1所示。

表1 真实锚杆及3D打印锚杆的物理参数对比Table 1 Comparison of physical parameters of real bolt and 3D printed bolt

图2 真实锚杆、锚杆数字模型及3D打印锚杆Fig.2 Real bolt,bolt digital model and 3D printed bolt

1.3 3D打印锚杆拉伸性能测试

锚杆的极限抗拉强度和极限拉伸应变对其支护能力都非常重要。在设计锚杆时,需要综合考虑材料的强度、应变等因素,以确保锚杆具有足够的强度、刚度和稳定性,从而发挥其最大的支护作用[19]。

试验采用WAW31000微机伺服万能试验机对真实锚杆及3D打印锚杆进行拉伸试验,试验采用位移控制的加载方式,加载速率为0.05 mm/s。得到的应力-应变曲线如图3所示。由图可知,3D打印模具钢、不锈钢、铝合金锚杆和真实锚杆的抗拉强度分别为929.07、599.96、299.21和532.47 MPa。其峰值应力所对应的应变分别为0.05、0.14、0.03和0.17。结果表明,3D打印不锈钢锚杆在极限抗拉强度与极限拉伸应变上与真实锚杆相似;3D打印模具钢锚杆极限抗拉强度虽高于其他组,但其应变远低于真实锚杆;3D打印铝合金锚杆在拉伸性能方面与真实锚杆相差较大。因此,3D打印不锈钢锚杆适合作为模拟真实锚杆的材料进行更深一步的试验研究。

2 3D打印不锈钢锚杆的粘结性能

2.1 试验设计

本次试验主要研究3D打印不锈钢锚杆、真实锚杆与混凝土之间的粘结性能。试验分为2组,即3D打印不锈钢锚杆组和真实锚杆组。每组分别制备3个试件,混凝土试块的尺寸均为150 mm×150 mm×150 mm。试验中考虑了不同混凝土强度等级(C30、C40)对粘结性能的影响。

2.2 试验材料

在试验中使用的混凝土采用了P.O 42.5普通硅酸盐水泥。粗骨料选用的是粒径在5~20 mm范围内的碎石骨料,而细骨料则是河砂,其细度模数为2.7。拌合水采用自来水,减水剂选择聚羧酸减水剂,其减水率为20%。具体的混凝土配合比如表2所示。

表2 混凝土的配合比Table 2 Mix ratio of concrete

2.3 试样制备与养护

拔出试件如图4所示,模具底部开设孔洞,确保锚杆可以固定在试模内。将锚杆埋入不同强度等级的混凝土试块中,锚杆的粘结长度设置为5d,其余段采用PVC管包裹且开口处仍伸出一段,防止试块加载端处的混凝土在拉拔过程中受到混凝土的局部挤压,导致其端口附近的锚杆与试块中的锚杆应力状态差别过大,影响试验结果的准确性。试件采用垂直浇筑的方式进行制备,在浇筑24 h后进行拆模,然后将试件放入养护室进行28 d的养护。养护期结束后,进行拉拔试验[20]。

图4 试件示意图Fig.4 Schematic diagram of specimen

2.4 试验设备

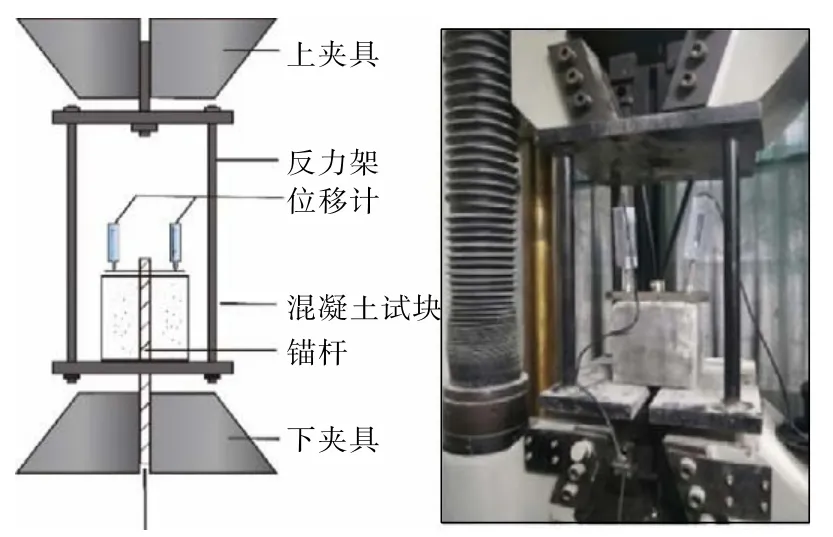

试验采用WAW31000微机控制电液伺服万能试验机进行加载,加载速率为0.5 mm/min。将养护28 d的试件置于反力架上,在锚杆的自由端安装位移计,由其进行数据采集,记录试件自由端的位移值。固定装置如图5所示。

图5 试验加载装置Fig.5 Test loading device

3 结果与分析

3.1 破坏模式分析

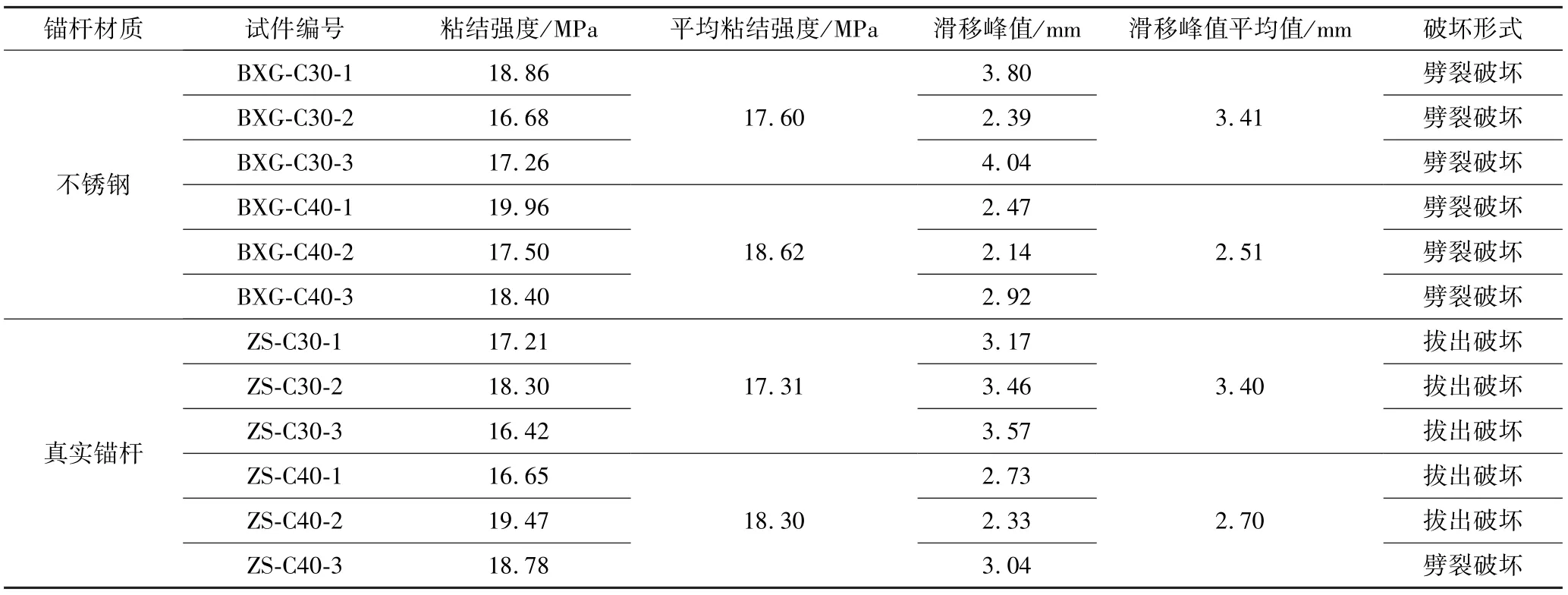

抗拔试验的破坏模式主要有:锚杆拔出、混凝土劈裂破坏(表3)。锚杆被拔出破坏:加载过程中,混凝土表面没有明显的变化,锚杆肋间的混凝土被碾碎,破坏了锚杆与混凝土之间的粘结,导致锚杆被拔出,如图6(a)。混凝土劈裂破坏:加载初期,观察到试块并没有明显的变形,且锚杆的滑移值很小;随着加载端施加的拉力增大,锚杆的滑移量开始增大,在接近拉力的峰值时,混凝土块表面开始出现裂纹,裂纹随着施加的力的增加而开始逐步扩展,当拉力达到峰值时,试样发出声响。伴随着混凝土的断裂声,混凝土出现明显的裂缝,应力开始下降,试件发生破坏,如图6(b)所示。

表3 3D打印锚杆与真实锚杆拉拔试验结果Table 3 Drawing test results of 3D printed bolt and real bolt

图6 试件的破坏形态Fig.6 Failure patterns of specimens

从试验现象可以看出,锚杆的类型对破坏模式有明显影响。与真实锚杆相比,3D打印不锈钢锚杆试件的裂缝宽度相对较宽,且破坏现象更明显。分析其原因是由于3D打印不锈钢锚杆是通过金属颗粒烧结熔化制成的,其表面相对于真实锚杆来说较为粗糙。这种粗糙表面的形式导致试件的机械咬合力和摩擦力增大,同时锚杆肋间凹槽的摩擦阻力也增大,出现了明显的摩擦现象。这些因素导致锚杆肋间的混凝土残留物迅速增多,如图6(c)所示。

3.2 粘结强度

为方便对比3D打印不锈钢锚杆、真实锚杆与混凝土之间的粘结强度,采用锚杆粘结长度区间内的最大平均粘结应力作为3D打印不锈钢锚杆与混凝土的界面粘结强度,最大平均粘结强度(应力)计算公式如下式所示。

式中,τ为平均粘结强度,MPa;P为加载端所受的拉拔力,N;d为锚杆的直径,mm;l为锚杆的锚固长度,mm。其粘结强度、破坏形式、峰值应力对应的滑移值如表3所示。

3.3 3D打印不锈钢锚杆粘结强度影响分析

3.3.1 锚杆类型对粘结强度的影响

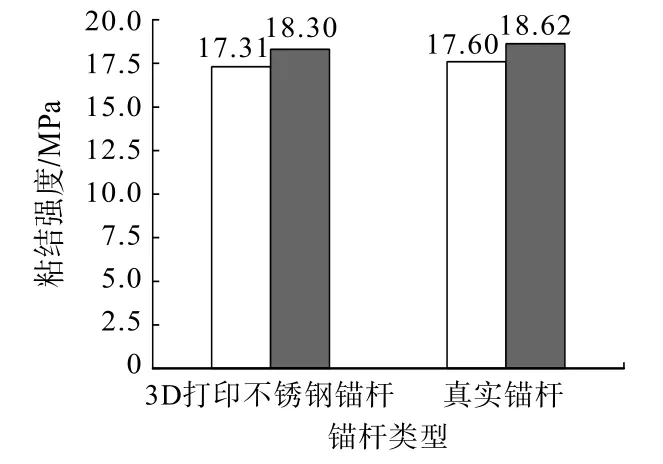

对比分析锚杆类型对粘结强度的影响结果如图7所示。结果表明,3D打印不锈钢锚杆、真实锚杆与混凝土的粘结强度方面均有不同程度的提升。相对于真实锚杆,3D打印不锈钢锚杆与C30、C40混凝土的粘结强度分别提高了1.73%和1.64%。这说明3D打印不锈钢锚杆混凝土的粘结锚固作用强于真实锚杆,分析其原因是3D打印不锈钢锚杆表面的粗糙度大于真实锚杆,使其与混凝土的机械咬合力与摩擦力提高,继而提高了锚杆表面与混凝土交界面的粘结强度。

图7 锚杆类型对粘结强度的影响Fig.7 Influence of bolt type on bond strength

3.3.2 混凝土强度等级对粘结强度的影响

对比分析混凝土强度等级对粘结强度的影响结果如图8所示。结果显示:无论是3D打印不锈钢锚杆还是真实锚杆,它们与混凝土之间的粘结强度都随着混凝土强度等级的提高而增大。相较于真实锚杆与C30、C40混凝土的粘结强度,3D打印不锈钢锚杆与C30、C40混凝土的粘结强度分别提高了5.7%和5.9%。分析其原因是随着混凝土强度等级的提高,锚杆与混凝土之间的化学胶着力和机械咬合力增大,混凝土与锚杆之间的粘结力增强,使得混凝土具有更好的抗劈裂能力,减慢了混凝土内部破坏的速度,因此混凝土粘结强度得到增强。

图8 混凝土强度对粘结强度的影响Fig.8 Influence of concrete strength on bond strength

3.4 3D打印不锈钢锚杆、真实锚杆与混凝土的粘结强度-滑移曲线分析

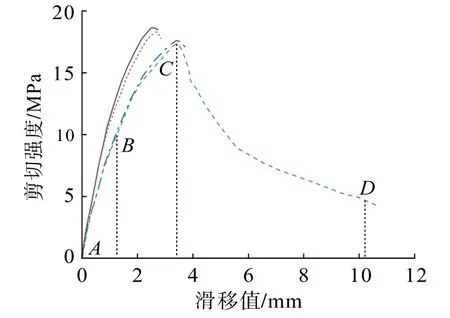

在对试块进行拉拔试验后,通过对数据采集箱得到的数据进行处理,绘制出2种类型的锚杆与混凝土的平均粘结强度-滑移曲线如图9所示。其中每组拉拔试件选取一个代表性试件进行分析。从曲线中可以观察到锚杆与混凝土的τ-s曲线分为微滑移阶段、滑移阶段、下降阶段和残余阶段。需要注意的是,只发生劈裂破坏的试件在曲线上只有微滑移阶段和滑移阶段。

图9 3D打印不锈钢锚杆、真实锚杆与混凝土的粘结强度-滑移曲线Fig.9 Bonding slip curves between 3D printed stainless steel bolt and real bolt and concrete

微滑移阶段(图9AB段):曲线呈线性变化。在这个阶段,粘结力主要由化学胶着力提供。试块没有明显的变化,自由端也没有明显的位移,加载过程中只产生微小的滑移现象。这意味着锚杆与混凝土之间的粘结处于初始阶段,化学胶着力起主导作用,试件整体保持相对稳定。

滑移阶段(图9BC段):随着荷载的不断增加,化学胶着力逐渐减小至零。在这个阶段,粘结力主要由摩擦力和机械咬合力提供,此时试件的自由端开始出现滑移。这意味着锚杆与混凝土之间的化学胶着力已经无法抵抗加载力,粘结由摩擦和咬合力维持。

下降阶段(图9CD段):试样表面开始出现裂缝,导致试样中的摩擦力和机械咬合力开始下降。在这个阶段,粘结力仍然由摩擦力和机械咬合力提供,但其数值持续减小。加载段和自由端的滑移不断增大。

残余阶段(图9D点之后):粘结强度达到最低点。在这个阶段中,粘结力仍然由摩擦力和机械咬合力提供。随着滑移量的继续增加,锚杆最终被完全拔出,试块发生破坏[20-21]。

由图9可知,在相同条件下,3D打印不锈钢锚杆的粘结强度高于真实锚杆,且3D打印不锈钢锚杆的粘结强度-滑移曲线的斜率大于真实锚杆的斜率。分析其原因可能是3D打印不锈钢锚杆特殊的制作方式,导致其与混凝土之间的摩擦力和机械咬合力大于真实锚杆。在这种条件下,3D打印不锈钢锚杆达到峰值粘结强度时,滑移值相对于真实锚杆要小一些。

从图9中可以清晰地看出,随着混凝土强度等级提升,3D打印不锈钢锚杆的粘结强度提高,粘结强度-滑移曲线的斜率增大,峰值滑移量减小。当混凝土的强度等级越低时,3D打印不锈钢锚杆与混凝土粘结交界处越容易开裂,导致锚杆的粘结强度降低。随着混凝土强度提升,3D打印不锈钢锚杆的机械咬合力和胶着力大大提高,混凝土的抗劈裂强度也随之提升,从而提高了锚杆的粘结强度,使得峰值滑移所对应的滑移量减小。

4 结 论

(1)3D打印铝合金锚杆在应力和应变上小于其他类型的锚杆;3D打印模具钢的拉伸强度高于其他类型的锚杆,但在应变上小于真实锚杆;3D打印不锈钢锚杆在拉伸强度和拉伸应变上与真实锚杆接近,因此适合做模拟真实锚杆的材料。

(2)在相同条件下,3D打印不锈钢锚杆的粘结强度高于真实锚杆;当混凝土的强度等级分别为C30、C40时,3D打印不锈钢锚杆相比于真实锚杆的粘结强度分别提升了1.73%、1.64%。

(3)相比于真实锚杆,3D打印不锈钢锚杆与混凝土的粘结强度-滑移曲线的上升段斜率相对较大,峰值粘结强度对应的滑移值相对较小;随着混凝土强度的增加,3D打印不锈钢锚杆与混凝土的粘结强度增大,粘结强度-滑移曲线上升段的斜率增大,峰值粘结强度对应的滑移值减小。