褶皱构造区大采高工作面矿压显现三维相似模拟

田 臣, 杨增福, 李金刚

(1.国家能源集团煤炭与运输产业管理部, 北京 100000; 2.黑龙江科技大学 安全工程学院, 哈尔滨 150022;3.国能神东煤炭技术研究院, 陕西 神木 719000; 4.国能神东煤炭补连塔煤矿, 内蒙古 鄂尔多斯 017000)

0 引 言

由于褶皱构造的存在,将对工作面的布置和回采造成较大的影响,由于仰采过褶皱、背斜等地质构造的特殊性,导致事故频发,造成设备损坏、停产减产,给矿井带来严重的经济损失和安全威胁[1-2]。

学者们对褶曲构造使用不同的方法,做了很多研究。在数值模拟方面,付京赋[3]使用ADINA模拟了煤层褶皱构造的形成过程,并分析了褶皱形成后在当前构造应力场作用下煤层的破坏过程。于晓东等[4]提出褶皱处的横向应力和面法线应力集中是导致结构提前失效的主要原因,由于褶皱缺陷引起的应力集中现象,煤层在破坏过程中应力无法逐层重分配。数学解析方法上,王盛川[5]以初始应力状态为基础,建立了向斜、背斜及翼部巷道的应力分布力学模型,并推导出了巷道围岩的极坐标应力分布函数。井广成[6]通过比较考虑褶皱几何展布、煤岩层厚度与属性等因素的影响,研究了应力分布和能量积聚情况,同时揭示了厚煤层褶皱形成过程中不同因素的作用差异,构建了冲击危险函数。室内试验研究分析上,李长圣[7]通过双轴试验,研究了岩层黏聚力、内摩擦角、基底滑脱强度以及厚度等因素对褶皱冲断构造特征的影响。张文杰[8]、Li等[9]等使用数值模拟及三维钻孔电视,对钻孔裂缝形态进行了研究,获得采后全覆盖岩石裂缝发育特征。学者们做了大量工作,但是以上研究在参数选取、试验分析的离散性具有局限性,而相似模拟能够将褶皱构造的实际情况良好地体现。王晨鸿[10]通过二维相似模拟试验的研究发现,过背斜爬坡阶段时,岩层断裂垮落后会在工作面一侧形成张拉性裂隙,并且断裂岩块在回转下沉的过程中会被采空区侧已经垮断冒落岩块所支撑,进而形成一个砌体梁结构。

前人以二维相似模拟试验为平台,在褶皱构造带的矿压显现方面做了大量研究,但是这种模拟方法在实际工作中也具有很大的局限性。相比于二维相似模拟,三维相似模拟可以更好地模拟实际工作面顶底板及工作面的工况,本文搭建了三维相似模拟试验台,以期为褶皱构造区大采高综采工作面矿压显现规律提供参考。

1 工程概况

12514综采面位于12煤五盘区,综采面长度327.7 m,推采长度3 088.8 m。8 m超大采高综采面沿走向布置,以正坡推进为主,采用倾斜长壁后退式开采全部垮落法处理采空区的综合机械化采煤法进行回采作业。

五盘区存在顶板构造应力集中带,该区域内岩层起伏大,为褶皱构造,存在高构造应力,现场矿压异常,综采面回采至该区域时来压强度大,步距短,带压距离长,甚至连续带压,回顺矿压显现强烈,以历次冒顶位置为轴线,可基本判断该异常带范围在轴线前后150 m。由于褶皱构造区的存在,容易诱发顶板冒落、片帮等灾害,将导致整个工作面停产。

2 三维相似模拟试验

2.1 监测系统

在实验室模拟褶皱构造区需建立完整的试验系统,通过设计开挖系统对实际工况进行模拟,使用应力监测系统对不同岩层进行监测,研发了预埋钻孔窥探系统用来观测开挖扰动下岩层的裂隙演化及岩层位移情况,如图1所示。为了较为真实反映原岩应力状态,选择三维相似模拟并预留煤柱,采用应力盒监测岩层褶皱的轴部和翼部的应力变化,通过预埋钻孔窥探系统观测开挖扰动下岩层的裂隙演化及岩层位移情况,如图2所示。

图1 相似模拟试验数字模型

图2 相似模拟试验系统

2.2 相似模拟材料选择

传统相似模拟材料成分有骨料、胶结剂、添加剂。常用骨料有砂和原岩粉;用来测控相似材料其它性能的黏土、硅藻土、云母粉及铝粉等。常用胶结材料分为两类:一类是石膏、水泥、环氧树脂及石蜡等,具有一定强度;另一类是石灰、碳酸钙、高岭土及黏土等。由于这些胶结材料强度较小,此次选择石膏和碳酸钙混合使用。

根据以往的现场调查和实验室研究,本次试验最终确定的相似材料由以下部分组成:河沙、碳酸钙、石膏、云母粉。其中河沙为50目,作为骨料;碳酸钙、石膏为胶结材料,使用云母粉进行层与层之间的分隔并标定。图3由左到右依次为河沙、碳酸钙、石膏和云母粉。

图3 相似材料选择

2.3 相似平台尺寸及相似系数

基于工作面大小、经验预估、便于观察等方面考虑,相似模拟平台应变尺寸为100 cm×100 cm×100 cm。各种物理相似系数确定如下。

CE=Cγ×CL,

Cσ=CLCγ=CECε,

Cμ=1,

CE=1,

Cf=1。

模型破坏试验要求Cε=1,则

Cσ=CE=Cτ=CC,

式中:CE——弹模比;

Cγ——容重比;

CL——几何比;

Cσ——应力比;

CF——集中应力比;

Cμ——泊松比;

Cε——应变比;

Cf——摩擦系数比。

其中模拟层数为29层,几何比、时间比、容重比、强度比和弹模比分别为1/300、1/12、1/1、1/300和1/300。

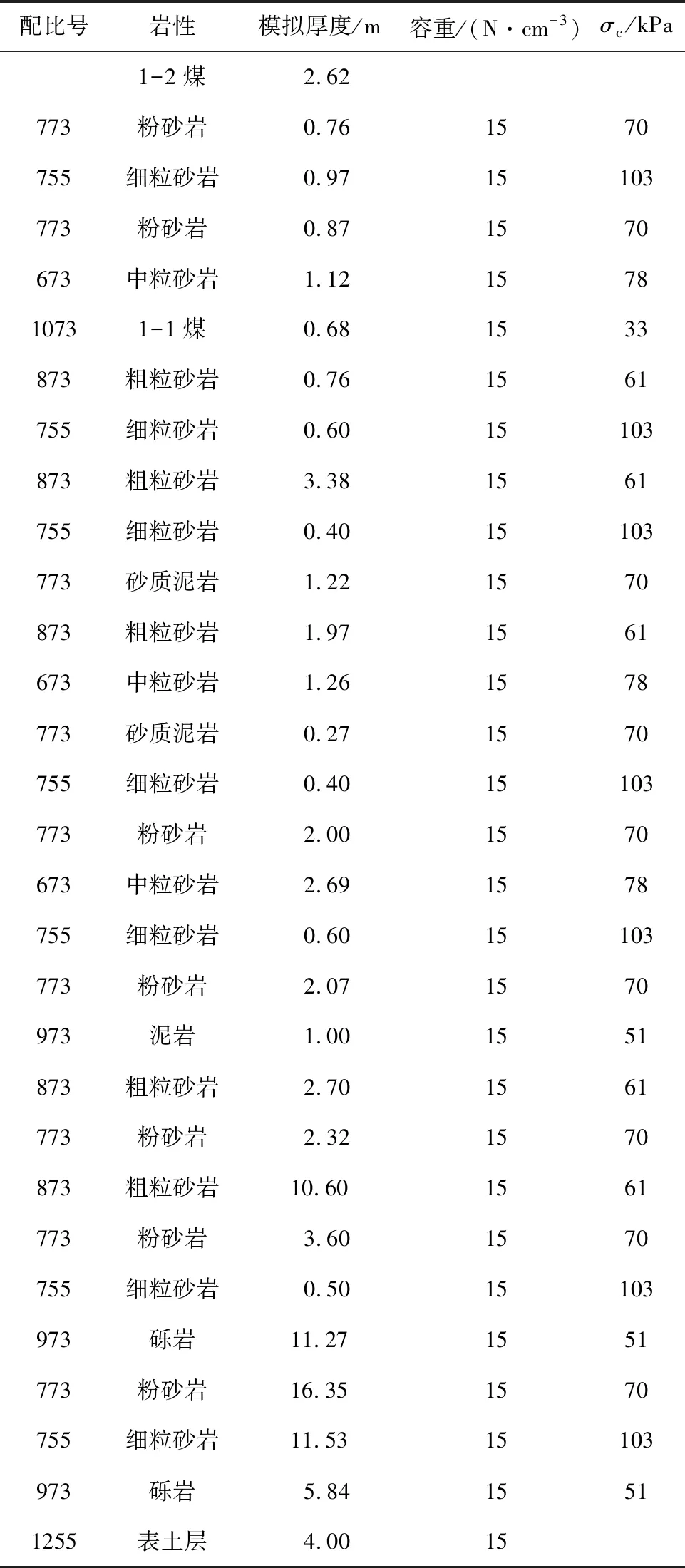

通过正交试验获得最终相似模拟试验配比,获得实验室尺度下效果比较好的原岩应力状态,使相似模拟试验台接近12514工作面的实际工况。相似模拟试验材料配比如表1所示。图4为配比号为773的试验原料。

表1 相似模拟试验材料配比

图4 试验确定配比

2.4 试验过程

使用U型开挖支撑结构、应力监测设备和钻孔窥视装置进行试验。首先确定工作面实际开采速度,依据几何相似比和时间相似比,通过倒链葫芦对开挖速度进行控制,将模拟开采速度控制在3~5 cm/h的区间,为了形成运输顺槽的开挖,首先将所有木条依次开挖3 cm,非褶皱构造带一侧为起点,褶皱构造带一侧为终点;然后对开切眼进行开挖,形成运输顺槽后,将褶皱构造带的木条按照模拟掘进速度整根移除,形成开切眼,形成首采工作面。开切眼为第1步开挖,非褶皱构造区开挖15步,褶皱构造区开挖17步,完全开采完成时使用了33步。开切眼和非褶皱构造区开采,煤层上方粉砂岩和细粒砂岩顶板随着工作面推进一定距离后自然垮落,上方岩层的受的扰动影响很小,如图5所示。以模拟开采速度从近水平一侧进行开挖,开挖过程通过钻孔三维电视成像设备进行监测其帮壁和顶、底板,通过应力盒采集应力变化。分别在褶皱构造区和非褶皱构造区布置应力监测点位,共计7条测线,每条测线12个测点,共计84个测点,实时采样至开挖完毕,采样频率为1 Hz,应力测点空间位置如图6a所示。在以下四个位置预制钻孔窥探通道,在褶皱构造区和非褶皱构造区预制三个垂直的钻孔窥探通道,在预留煤柱和开采工作面之间预制水平的钻孔窥探通道,位置如图6b所示。

图5 试验开挖过程

图6 监测空间位置

3 褶皱构造区顶板运移规律

3.1 垮落岩体垂向沉降量

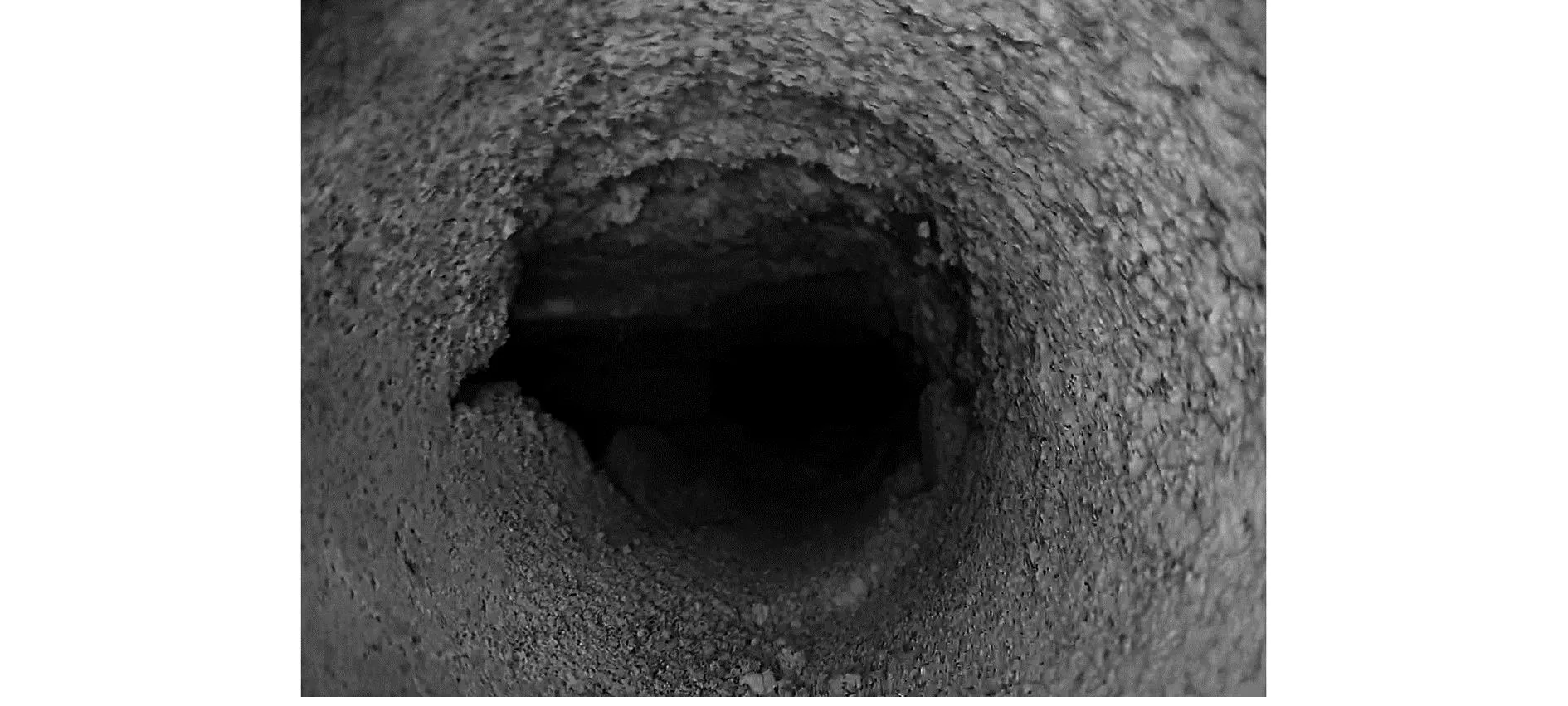

随着工作面的推进,巷道顶、底板和帮壁出现不同程度的冒落、底鼓和帮鼓,将不同位置的钻孔柱状图、2D视图和应力-开采位置曲线对比分析。通过标定三维电视柱状图的不同层位的关键点的沉降量,得出垂向沉降系数,比较分析不同位置的垂向沉降曲线。

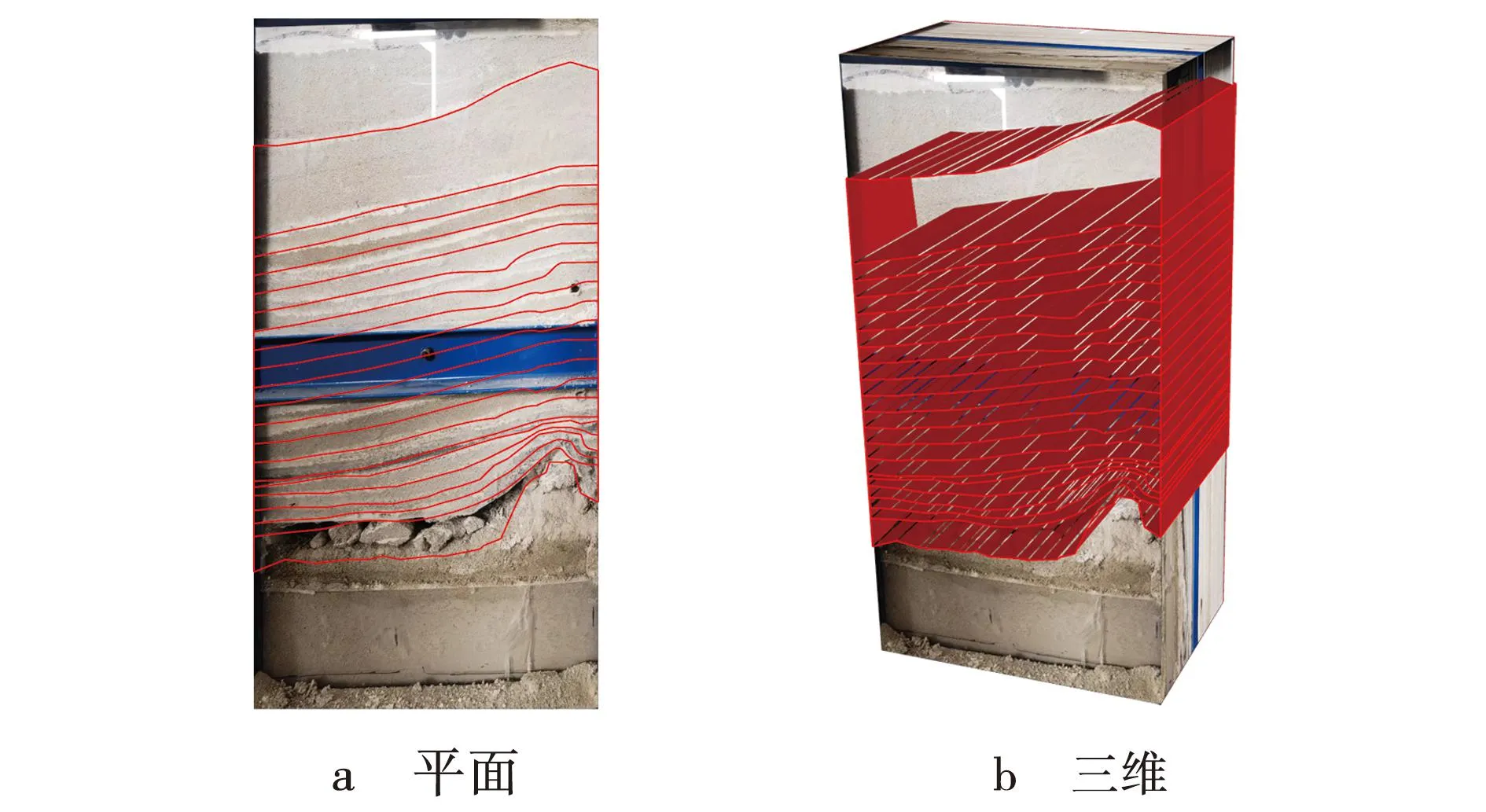

对其不同层位进行关键点的识别,对比开采前后关键点的下沉量得出不同关键点及其上下层位的垂向沉降系数,如图7所示。

图7 三维电视成图及其关键点识别

工作面随着巷道开挖出现冒落块体,对比褶皱构造和非褶皱构造工作面,为了评估岩体顶板是否会出现冒落现象,对岩体垂向沉降系数进行评价,当覆岩移动时,主要是岩体的垂向下沉和相应的垂向沉降。确切地说,垮落岩体的体积变化主要沿垂直方向发生。因此,采空区垮落岩体沉降系数可由岩体垂向沉降系数,即模型垂直方向上两相邻测点间采动前后距离比近似代替。

式中:cc——垮落岩体垂向沉降系数;

hn~n+1——采动后两相邻测点间距离。

式中:Δω——两相邻测点间下沉差;

wn——测点n下沉值;

wn+1——测点n+1下沉值;

hn——测点n+1距煤层高度。

采空区垂向范围内不同高度破碎岩体的沉降系数并不是常数,而是自垮落带底部向上至充填控制岩层下界呈减小趋势,且满足对数函数的衰减规律,如图8所示。

图8 垂向沉降系数拟合曲线

通过不同位置的实测数据可以得到三组不同的常数,如表2所示。对采空区垂向范围内随高度变化的破碎岩体沉降系数进行拟合,得到三个拟合方程分别为

表2 拟合常数汇总

y1=1.03+2.38e-x/-2.50,y2=1.02+2.42e-x/-4.56,y3=1.02+4.29e-x/-7.21。

对比深部垂向沉降系数可知,仰采过褶皱的垂向沉降系数最大,俯采过褶皱的垂向沉降系数小于仰采过褶皱的垂向沉降系数,非褶皱构造的垂向沉降系数最小。

对比不同位置的拟合常数y0、A1和t1,可以发现仰采过褶皱的拟合方程中拟合常数的绝对值最大,说明其在垂向上的变化趋势更明显。在垂向上,垂向系数与深度呈负相关变化,整体呈现“浅部小、深部大”的分布特性。垂向沉降系数变化最明显的是过仰采过褶皱区,其拟合常数A1为4.29,俯采过褶皱拟合常数为2.42,变化最小的是非褶皱构造区拟合常数为2.38。钻孔窥视深部区域的峰值沉降系数集中在1.15~1.3,中部区域集中在1.12~1.19,浅部区域集中在1.05~1.09。

3.2 应力分布及矿压显现

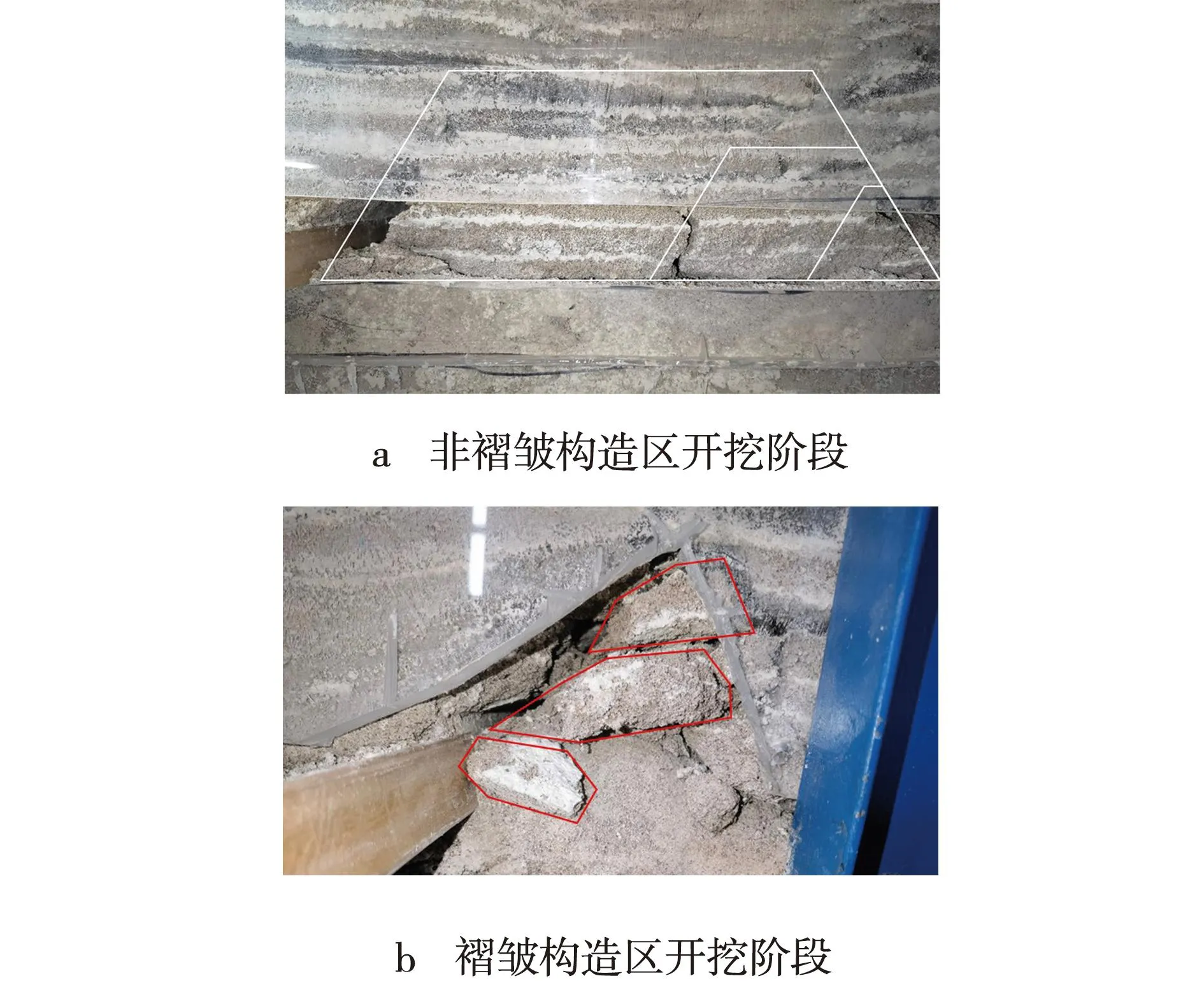

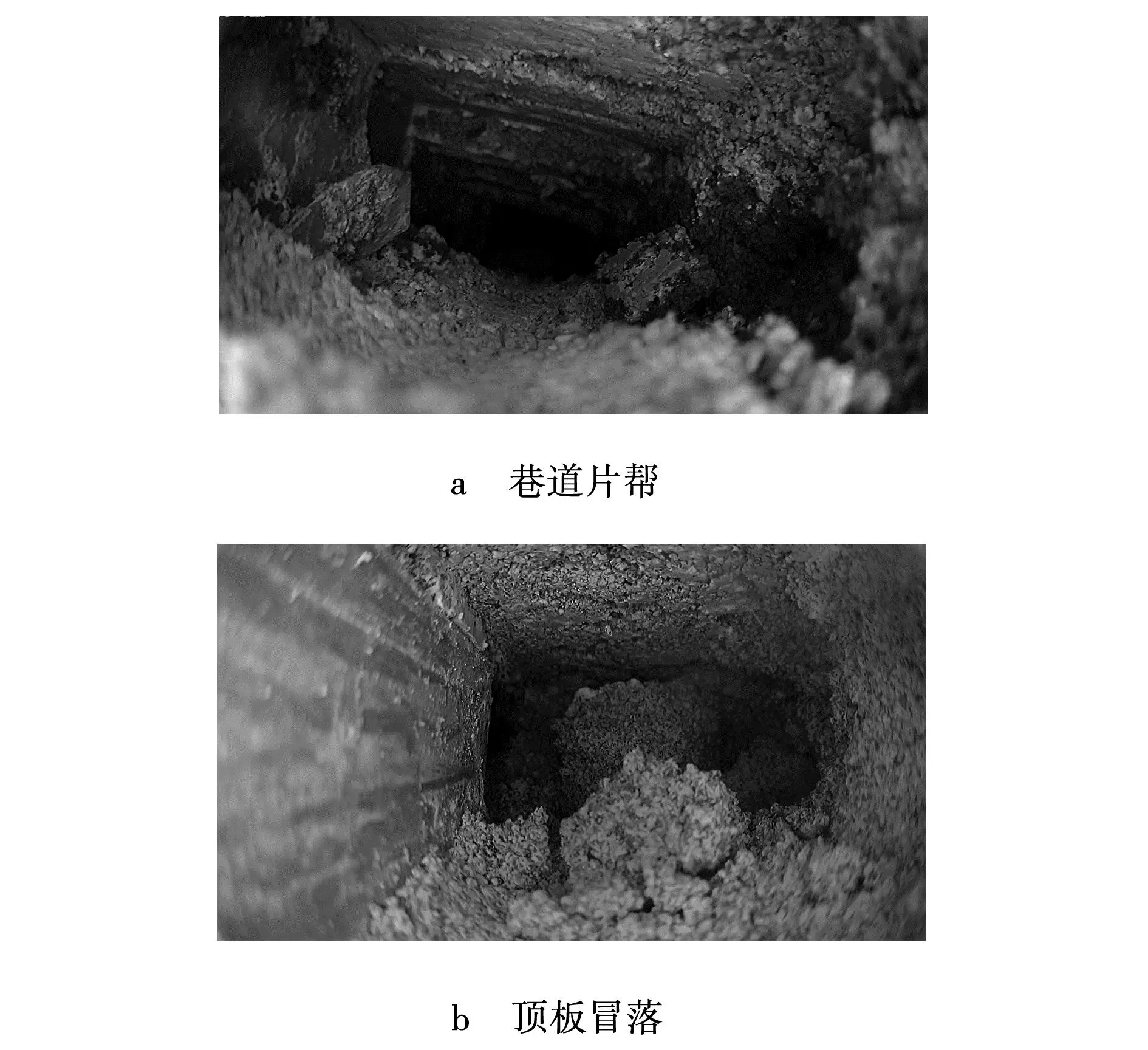

随着工作面的推进,受扰动的岩层上方首先出现水平裂隙,产生细微的下沉,在下沉量达到一定值的时候,岩层下沿产生破断,形成张拉性的裂隙并向上扩展为离层。随着工作面的推进,裂隙带范围逐渐变大。水平岩层应力场开始变化呈现上升趋势,在此埋深、压力作用下岩层产生蠕变,水平岩层应力增大至峰值16.98 kPa后开始降低;由于水平侧应力显现和应力集中比较弱,能量聚集总量较小,所以基本没有冒顶现象,帮鼓现象较弱。巷道两帮裂隙并不发育,顶底板状态良好,如图9、10所示。通过钻孔三维电视监测可知,巷道形变量小于0.01mm。

图9 巷道过水平区钻孔窥视平面

图10 非褶皱构造开挖后顶板塌陷

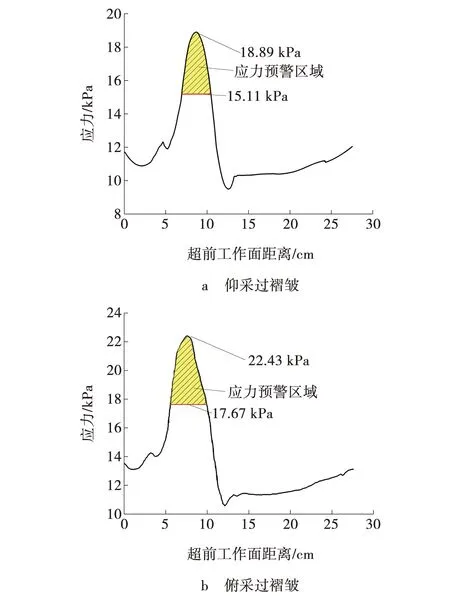

由于上覆岩层角度变化不大,采场上覆岩破坏程度小于过褶皱构造区,断裂岩块的回转下沉受到采空区侧已经垮断冒落岩块的支撑作用,形成砌体梁结构。随着工作面的推进会产生应力集中。其中峰值应力及其应力超前分布,如图11所示。

图11 非褶皱构造上覆岩层超前支撑压力

工作面向前推进过程中,前方应力值开始上升,由于顶板构造的作用,应力值上升到一个小的峰值后,在工作面前方11.53 cm处达到最大值16.98 kPa,在褶皱的影响下,工作面前方17.52 cm处下降至最小至后缓慢回升并接近至原岩应力。

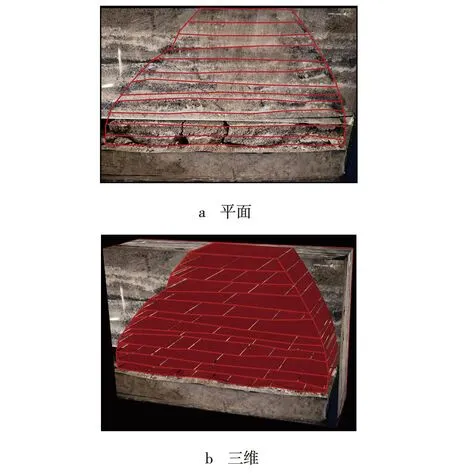

基于模型开采过程中岩层破断失稳的过程,对岩体形态进行比较分析,工作面开采后,岩层从低位至高位依次破断,岩层层位随着推进长度的增加而提高;俯采过褶皱覆岩垮落趋向于采空区一侧,岩层断裂垮落后,在工作面一侧形成张拉性裂隙,断裂岩块的回转下沉受到采空区侧已经垮断冒落岩块的支撑作用;仰采过褶皱阶段扰动岩层迅速从低位扩展到中位,再扩展到高位;仰采过褶皱后,大量岩体断裂。俯采过褶皱构造区顶板出现松动,两帮有突出现象;仰采过褶皱阶段出现大块冒落岩块,局部区域两帮出现整块岩体片帮,如图12、13所示。

图12 褶皱构造区开挖后顶板塌陷示意

图13 巷道过褶皱构造区钻孔窥视平面

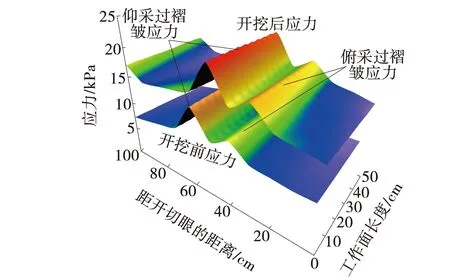

随着上覆褶皱翼间角的改变,采场覆岩移动破坏程度逐渐加大,覆岩滑移角将逐渐增大,将会导致上方施载岩体重量增加,导致应力集中,覆岩沿煤壁发生滑落失稳的可能性增大。其中峰值应力及其应力超前分布如图14~16所示。

图14 过褶皱构造上覆岩层超前支撑压力

图15 褶皱构造与非褶皱构造应力对比分析

图16 开挖前后每个测点的峰值应力云图

在回采过程中,褶皱地质构造对回采工作面的超前支撑压力具有重要的影响,在褶皱区域的仰采过褶皱和俯采过褶皱采煤工作面应力分布情况较非褶皱构造区布置的采煤工作面有明显区别。当采煤工作面布置在仰采过褶皱区域时,不仅工作面的超前支撑压力峰值大于俯采过褶皱和非褶皱构造区布置的工作面,而且超前支撑压力峰值距工作面的距离也明显缩短。非褶皱构造区布置的工作面超前支撑压力峰值为16.98 kPa,位于工作面前方11.53 cm处;仰采过褶皱布置方式超前支撑压力峰值为22.43 kPa,位于工作面前方7.56 cm处;俯采过褶皱的工作面超前支撑压力峰值为18.89 kPa,位于工作面前方8.73 cm处。

综上可知,俯采过褶皱的工作面超前支撑压力峰值较仰采过褶皱布置的工作面降低了15.74%;非褶皱构造区布置的工作面超前支撑压力峰值较仰采过褶皱布置的工作面降低了23.6%,较俯采过褶皱的工作面降低了10.21%。非褶皱构造区布置的工作面超前支撑压力峰值距工作面的距离较仰采过褶皱布置的工作面升高了48.34%,较俯采过褶皱区升高了28.15%;俯采过褶皱构造区的超前支撑压力峰值距工作面的距离较仰采过褶皱区升高了15.76%。开挖后,所有测点的应力均上升至峰值应力。对比开挖前后每个测点的峰值应力值,将每个测点的峰值应力绘制为峰值应力云图。通过分析可得无论在开外前后,仰采过褶皱的应力均大于俯采过褶皱构造和非褶皱构造带的应力。所以在布置回采工作面时,要着重加强仰采过褶皱工作面的应力-应变监测,预防冒顶事故发生。

4 结 论

(1)钻孔窥视深部区域的沉降系数集中在1.15~1.3,中部区域集中在1.12~1.19,浅部区域集中在1.05~1.09。垂向沉降系数与深度呈负相关变化,整体呈现“浅部小、深部大”的分布特性。

(2)工作面回采过程中,非褶皱构造区支承压力峰值较俯采过褶皱、仰采过褶皱构造分别降低了10.21%、23.6%,且支承压力峰值超前工作面的距离为:非褶皱构造区>俯采>仰采,即工作面仰采时,应力集中系数最大,支承压力超前工作面距离最短,矿压显现最为剧烈。

(3)工作面过褶皱构造时,多发生冒落、片帮现象,顶板趋向采空区一侧垮落,形成张拉性裂隙,断裂岩块的回转下沉受到采空区侧已经垮断冒落岩块的支撑作用。