2250 产线热轧带钢表面质量提升研究

刘永强,冯 艳

(河钢邯钢邯宝热轧厂,河北 邯郸 056000)

0 引言

在高效生产模式下,结合往年高表面要求用钢的低成本轧制工艺研究公司课题取得的宝贵经验,通过优化加热炉工艺和控制出炉温度,优化精轧油膜润滑给油量延长轧辊使用质量,持续监护现场除鳞系统和油膜润滑系统保障热轧带钢表面质量,不断完善粗轧道次调平和立辊横移功能并将其配合使用提高粗轧板型质量,减轻带钢表面异物压入等诸多方面逐步展开氧化铁皮控制工艺优化,实现了高表面钢轧制单元块数和整体长度的增加,提高了轧辊利用效率,减少了换辊次数,在提产不降质的前提下,达到降本创效的目的[1-2]。

1 2250 产线热轧带钢表面质量提升措施

1.1 推进3+3 道次轧制,节能增产提质量

在高效生产需求背景下,利用往年高表面要求用钢的低成本轧制工艺研究公司课题取得的宝贵经验,完善了车间高表面要求钢种(牌号)生产管理制度,从生产计划审核、产前确认、过程控制、异常情况处置等全流程制定过程控制要点和工艺控制要点,指导生产班组标准化组织生产,并组织了生产班组各岗位的培训,采用奖惩手段强力推行使用落地,保证了高效生产模式下提产不降质[3]。

2022 年版高表面管理制度的有力推行,为带钢高效生产起到了保驾护航的作用:

1)计划单元中高表面轧制块数平均到了60 块以上,个别计划中达到了68 块,纯高表面牌号轧制里程在60 km 左右,减少了换辊次数;

2)低碳钢类高表面要求的牌号粗轧3+3 道次投用率达到了84.2%,相比传统轧制提高了近3 倍,有力地提升了生产节奏,如图1 所示为高表面低碳钢粗轧3+3 道次使用率;

图1 粗轧R2 轧制道次的Pareto 图

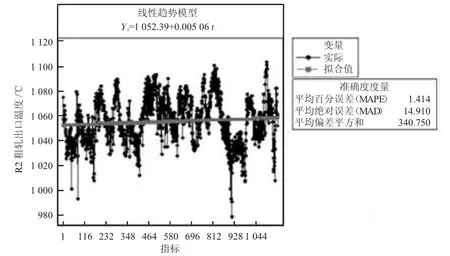

3)低碳钢的出炉温度同比降低了近27 ℃,有效地降低了生产成本,如图2 所示为2021 年低3+3 使用率R2DT 温度,图3 为2022 年高3+3 使用率R2DT温度。

图2 R2 粗轧出口温度的趋势分析图(低3+3 使用率)

图3 R2 粗轧出口温度的趋势分析图(高3+3 使用率)

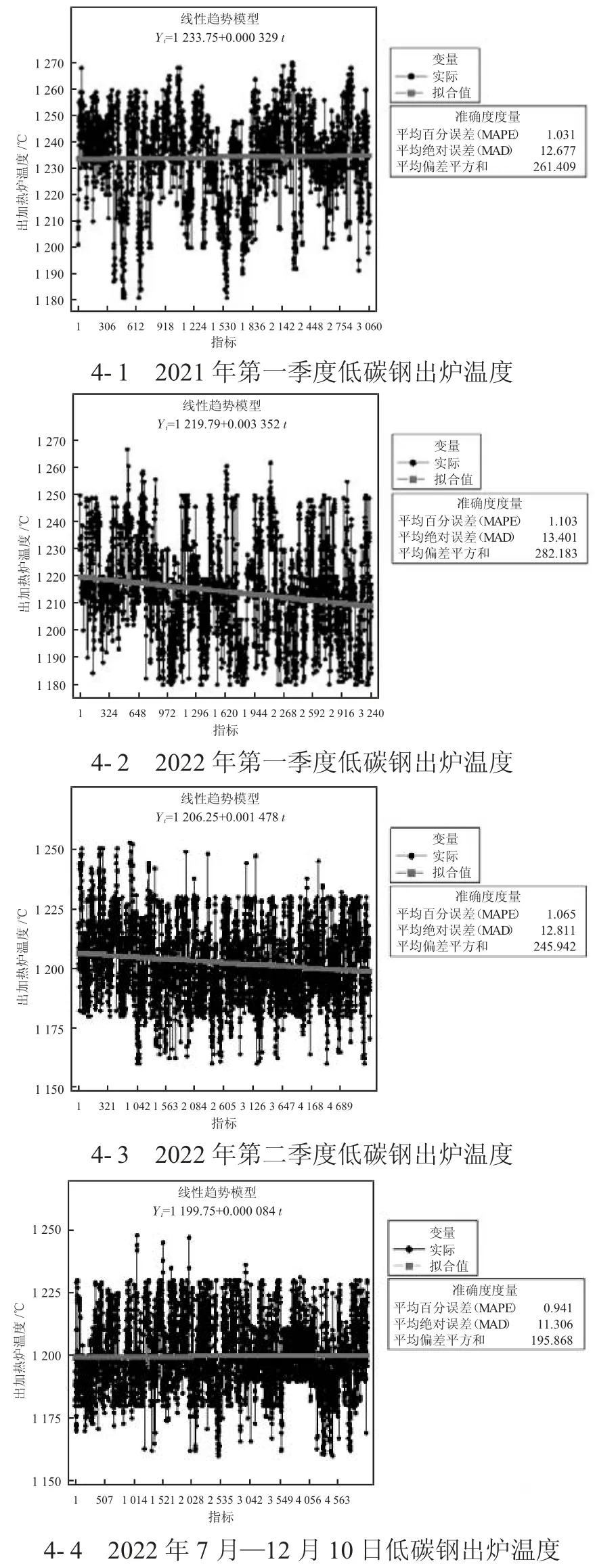

加热质量是影响板坯表面质量的关键因素,加热工艺参数主要包括加热温度和加热时间。加热温度高、加热时间长,氧化铁皮黏在钢坯、钢板上,不容易被清除掉,轧制时,形成一次氧化铁皮压入,坚持“快加热、慢均热”热负荷前移的原则。一个生产计划单元的板坯的板坯按照不同强度级别的SPHC 系列、SAPH 系列、QStE 系列分别控制加热时间和加热温度,在去年原来温度控制的基础上降低20 ℃,即加热温度控制在1 180~1 240 ℃,加热时间160~210 min,如图4 所示为近两年出炉温度分析。

图4 2022 年出炉温度分析

1.2 配合使用粗轧道次调平和立辊横移功能

粗轧分道次辊缝调平和立辊横移功能的配合使用,解决了因3 座加热炉炉况不同而长期困扰的粗轧板型问题,减少了精轧的带钢跑偏对侧导的异常磨损,从而减少了精轧异物压入类问题。

1.3 优化精轧侧导控制程序

近三年热轧没有大修,精轧导台对向间隙较大,极易造成开口度偏差,针对此情况,利用检修时间对精轧侧导进行多位置测量,找出对向间隙值,优化程序控制,即从小开口度打至大开口度时,先打至大开口度+附加值位值,然后再压下附加值,此可有效消除对向间隙偏差,保证正确的开口度值,减少带钢的异物压入情况;同时,根据现场精轧侧导使用情况,在侧导与牌坊之间增加焊钢板以减少间隙,预防精轧侧导被厚规格的带钢拉跑偏,再轧制薄规格带钢时致使轧线不对中而出现异常磨损侧导或黏钢而出现异物压入质量问题,并借鉴电工钢生产取得的宝贵经验,在生产间隙做好对侧导的检查和清理。

1.4 提高精轧模型设定精度

在提升FSU 精度的工作过程中,重点对frop 模型内工作辊的温度进行校核。由于FSU 只对中心辊缝进行计算,主要用于控制带钢厚度的控制精度及机架秒流量,因此frop 中的工作辊温度计算也只使用工作辊中心部分,整个工作辊的辊型则由PCFC 进行计算。采用frop 计算的工作辊温度校核方法:待工作辊下机后,其芯部温度充分向外扩散,测量工作辊中心部位温度并与模型计算的温度进行对比。经过温度校核,提高了FSU 计算的辊缝精度,保证了精轧各机架的负荷分配,减少了精轧个别机架工作辊的异常磨损。为减少轧制中的跑偏现象,增加高强钢种的精轧机张力。

1.5 精轧实施高温快轧工艺

为实现高温快轧技术,减少三次氧化铁皮对酸洗及镀锌表面质量的影响,加快轧制速度,针对邯宝热轧的普碳钢等酸洗备料,如热镀备料、大梁钢等,将≤3.0 mm 厚度的备料终轧温度由880 ℃提升为890 ℃,统一增加10 ℃的终轧温度,使每块钢精轧轧制时间平均缩短6 s,节约轧制时间,实现高效化生产的同时,减少三次氧化铁皮的生成,提高了酸洗和镀锌备料表面质量。白斑氧化铁皮缺陷率随卷取温度的变化如图5 所示。

图5 白斑氧化铁皮缺陷率随卷取温度的变化

1.6 做好对现场关键质量设备的维护

由于近三年没有对设备进行大修,导致精轧机在线设备腐蚀严重,不断有铁皮脱落造成异物压入,通过跟踪表检异物形态确定异物的主要来源,再把相关信息反馈至机械设备中,根据分析建议,第一季度重点对精轧机3、5、7 号入口上刮水板框架进行更换,接下来继续跟踪使用效果,利用较长检修时间逐步更换其他机架框架;针对精轧侧导黏钢问题,操作时采用机架调平值预调整模式,保证精轧对中曲线在-12.5 mm;对设备功能和精度做到日常维护常态化。

1.7 采取针对性措施,提升产品质量

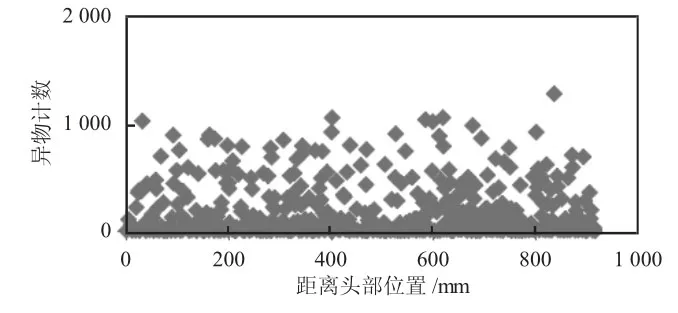

通过分析异物压入距离头部位置分布(918 个数据点),高度怀疑异物缺陷产生原因为带钢头部板型不好刮蹭侧导、冷热交替或机架咬钢瞬间振动大而致使机架锈蚀物脱落被压入带钢,从而造成异物压入缺陷。异物压入距离头部位置分布如图6 所示。

图6 异物压入距离头部位置分布

为了避免个别横喷阀门开启慢,头部吹扫不净,将机架间横喷时序优化为:F2 开启时序为FSB 出口HMD 亮,F3—F7 开启时序为上一个机架加载;精轧入口侧导板新材质耐磨板上机(精轧F5、F6 侧导已投用,效果良好,今后可扩大使用范围)。

1.8 优化侧喷位置和角度

在卷取入口增加横喷水装置,优化侧喷位置和角度;吹扫入口可能产生火星异物,减少卷取区域异物压入。

2 取得成效及主要创新点

为解决氧化铁皮破碎后压入带钢造成花斑的问题,设计一种平整机随动板带吹扫装置;实验研究了冷速对氧化铁皮结构的影响,对热卷库内快冷措施提供有力支持;对各钢种油膜润滑油水比进行优化,基本全部优化完毕后,达到良好的辊面质量和轧制力降幅稳定的均衡状态;泛推行3+3 道次轧制,以实现节能、增产、提质量的目的。

3 结语

邯钢2 250 mm 产线自投产以来,在消化各种新技术的同时,积极创新,根据生产线中实际存在的问题,开发新功能以适应市场和用户的更高需求。15 年来,针对生产中出现的问题,能够发现产品表面质量缺陷,分析缺陷的位置及规律,并实现对产品表面质量的后续跟踪,最终提高了产品各项指标,高标准满足用户需求。