氟硅烷改性微胶囊复合材料的制备与性能研究*

刘 晨,周浩然

(1.黑龙江中医药大学药学院,黑龙江 哈尔滨 150040;2.哈尔滨理工大学材料科学与化学工程学院,黑龙江 哈尔滨 150080)

近年来,高分子材料因其力学性能、耐腐蚀性优异且加工性良好,在石油化工、电子科技、生物医疗器械、能源材料等领域有着广泛的应用。虽然高分子材料具有良好的力学性能、稳定性和可加工性,但在材料加工过程中,均匀连续的理想材料并不存在,高分子材料使用过程中会受到外界载荷作用力和温度变化等影响,导致材料结构被破坏,致使材料产生微裂纹[1],这些微裂纹在材料内部结构中延展和扩大,持续积累,最后可能降低材料的整体性能,导致材料的破坏[2]。材料内部的微裂纹难以被发现,对其进行检测相对比较困难,因此,如何及时发现并修复微裂纹就成为值得探究的问题[3]。

材料自修复技术首次在1980 年提出,作为一种可自我修复损伤的智能材料,一经提出立刻引起了广泛关注[4-7]。自修复材料可在不依靠外力的条件下利用赋予材料的自修复性能对微裂纹进行自我修复[3,8,9]。

微胶囊自修复技术由White 的团队[10]首次提出,依据生物体自修复的原理,提出了仿生型微胶囊填充自修复模型,该系统使用微胶囊包覆技术将液体修复液包裹在微胶囊中,并将其存储在材料中。囊壁可以有效地将微胶囊中包覆的修复液与埋伏在基体材料中的催化剂隔离,从而防止两者在修复过程前接触并发生反应。将微胶囊与催化剂或潜伏固化剂一同分散在基体材料中。当材料在外力作用下产生微裂纹时,断裂应力集中在微胶囊上导致微胶囊破裂。埋伏的芯材修复液会在虹吸作用下流入微裂纹中填充裂纹,并与基体中分散的催化剂或潜伏固化剂接触引发交联反应,从而形成填充裂缝的高交联度的材料。这种微胶囊修复技术为材料修复及延长使用寿命提供了解决方案。

微胶囊技术在自修复领域的应用,虽然可以达到较高的修复率,但由于引入了微胶囊,并且微胶囊与基体树脂相容性较差,所以导致材料的力学性能下降明显。本文在传统微胶囊制备工艺的基础上,通过对微胶囊进行表面处理提高了微胶囊基体相容性,并研究了氟硅烷改性后微胶囊的添加量对于自修复性能的影响,为微胶囊技术在力学性能要求较高领域的应用提供参考。

1 实验部分

1.1 仪器与试剂

Sirion 200 型扫描电子显微镜(SEM 荷兰FEI公司);TopSizer Plus 型激光粒度分析仪(珠海欧美克仪器有限公司);TG-209F3 型同步热分析仪(德国耐驰公司);CSS-44300 型万能试验机(上海倾技仪器仪表科技有限公司);

环氧树脂E51(工业级南通星辰合成材料有限公司);1H,2H,3H,4H-全氟葵基三甲基氧基硅烷、2-甲基咪唑、十二烷基苯磺酸钠、NH4Cl、间苯二酚,均为化学纯,上海麦克林生化科技有限公司。

1.2 样品的制备

取10g 甲醛溶液(37wt%)和5g 尿素以2∶1 的比例加入三口瓶中,待尿素在甲醛溶液中完全溶解后,在三口瓶中缓慢滴加三乙醇胺,用酸度计测量体系pH 值,并调节至8.5~10,升温至70℃,恒温反应1h后,冷却到室温得到透明状的黏稠液体,即为壁材预聚体溶液。

取一定量的被苯甲醇稀释过的环氧树脂E-51加入三口瓶中搅拌,得到稀释后的环氧树脂E-51(环氧树脂E-51 与苯甲醇比例为5∶1),取1g 聚乙烯醇加入100mL 水中升温至100℃,溶解后降到室温,在聚乙烯醇水溶液中加入0.5g 十二烷基苯磺酸钠制成复配乳化剂水溶液,倒入稀释后的环氧树脂中,搅拌速率为800r·min-1,搅拌30min 后,加入1D正丁醇消泡,得到环氧树脂E-51 的乳化液。

将所制得的壁材预聚体溶液与环氧树脂E-51乳化液混合,加入0.5g NH4Cl,再用柠檬酸调节pH值至3.2,温度55℃,调节搅拌速率为400r·min-1,反应3h 后停止搅拌并称取0.25g 间苯二酚添加至三口瓶中,升温至65℃,继续反应1h 后冷却到室温,真空抽滤,用无水乙醇和丙酮多次冲洗,反复抽滤,40℃干燥24h,得到微胶囊。

取适量KBM-7803 硅烷偶联剂加入50mL 去离子水中进行水解,形成硅烷偶联剂溶液,调节溶液的pH 值为7.0 后加入10g 干燥的微胶囊,升温至80℃,搅拌反应1h 后,用乙醇洗涤抽滤3 次,40℃干燥24h,得到KBM-7803 改性微胶囊。

图1 E-51-UF 微胶囊的制备流程图Fig.1 Preparation flow chart of E-51-UF microcapsules

2 结果与讨论

2.1 FTIR 分析

对UF 壁材、纯环氧树脂、KBM-7803 改性前后微胶囊进行FTIR 测试,结果见图2。

图2 微胶囊的红外光谱图Fig.2 FTIR spectra of microcapsules modified

图2 (a)曲线中3350cm-1处出现较宽的-OH 特征峰,说明UF 壁材的聚合度较高。另外,图2(a)中3350cm-1处出现的吸收峰为N-H 的伸缩振动吸收峰,1640cm-1处为C=O 的伸缩振动吸收峰,1550cm-1处为C=N 的伸缩振动吸收峰,1110cm-1处出现的较宽的吸收峰是O-H 的吸收峰,以上4 个UF 树脂特征峰说明UF 壁材被成功合成。在图2(c)中出现与图2(a)中相同的4 个特征峰,可以证明环氧树脂E-51 被UF 壁材包覆,微胶囊被成功制备。

图2(d)曲线中,3350cm-1、2970cm-1、1550cm-13 处分别对应N-H、C-H、C=N 的特征吸收峰,由此证明UF 壁材被成功合成。而在915cm-1和2870cm-1两处分别对应末端环氧基团的特征峰以及-CH2的特征吸收峰,说明芯材环氧树脂E-51 被封装在UF壁材中。通过对比图2(a)、(b)可见,在2970cm-1处为-CH2的吸收峰,在2915cm-1处为-CH3吸收峰,1665cm-1处为-C=O 吸收峰,1225cm-1处为-CF2的特征峰,1108cm-1处对应-CF3,988cm-1处则是-Si-O的特征峰,以上几处都是明显的KBM-7803 的特征峰,这证明了硅烷偶联剂KBM-7803 成功连接在了微胶囊表面。

2.2 EDS 分析

对改性前后的微胶囊表面进行EDS 能谱扫描,结果见图3。

图3 E-51-UF 微胶囊、KBM-7803 改性E-51-UF 微胶囊的EDS 能谱图Fig.3 EDS spectrum of E-51-UF and E-51-UF modified with KBM-7803

由图3 可见,E-51-UF 微胶囊的主要构成为C、N、O 3 种元素;KBM-7803 改性后的微胶囊表面从元素构成中除了出现C、N、O 元素外,也出现了含量为1.11%的Si 元素及含量为6.26%的F 元素,这证明KBM-7803 成功连接在微胶囊的表面,并且形成了包覆层。

2.3 微胶囊粒径及分布

对UF 包覆环氧树脂E-51 自修复微胶囊进行粒径分析,结果见图4。

图4 自修复微胶囊的粒径分布Fig.4 Particle diamerter differential distribution curve of self-healing microcapsules

由图4 可见,微胶囊的粒径主要集中在120~200μm 之间,微胶囊的粒径平均为160μm,说明所制得微胶囊大小均匀且粒径分布均匀,从该分布曲线中看出,微胶囊的粒径分布是标准正态分布,微胶囊粒径的分布范围为30~500μm,这一情况与微胶囊的制备工艺相关,微胶囊的粒径大小与乳化后的芯材环氧树脂E-51 液滴的大小有关,而在机械搅拌的过程中,搅拌桨范围内环氧树脂芯材受到的剪切力相对较大,所得的环氧树脂液滴相对较小,在三口瓶边缘区域,液滴受到的剪切力越小,因此,所得的微胶囊的粒径分布呈正态分布。

2.4 复合材料断面扫描电镜(SEM)分析

对纯环氧树脂、改性后的E-51-UF/环氧树脂自修复复合材料断面进行SEM 表征,结果见图5。

图5 自修复复合材料断面的SEM 图Fig.5 SEM images of cross-section of self-healing composites

图5 (a)、(b)为纯环氧树脂的断裂面扫描图,可以看出纯环氧树脂的断裂纹相对较长且断裂口清晰,裂纹的延伸方向一致,裂纹终止的位置断裂面呈镜像的光滑面。纯环氧树脂的断裂一般分为3 个区域,分别为:(1)断裂引发区,这一区域裂纹不断汇集,向试样中部聚集;(2)断裂扩展区,随着断裂的持续进行,裂纹不断的汇集拓展;(3)断裂终止区,裂纹在这一区域终止,并且相对平滑。而因环氧树脂的交联度高,在外力作用下不能使交联网络发生明显的形变,故纯环氧树脂的断裂纹延伸方向一致,断裂纹平行排列,属于明显的脆性断裂表现。

图5(c)、(d)是添加微胶囊的自修复复合材料的断面扫描图,可以看出加入KBM-7803 改性的微胶囊后,环氧树脂的断面出现了很大变化,比纯环氧树脂的断面相对粗糙并且出现了大量的鱼鳞状断裂纹,可以看出加入微胶囊的环氧树脂由脆性断裂转化为明显的韧性断裂,并且从图中也可以看出微胶囊分布均匀,没有出现明显的团聚现象,这说明微胶囊可以很好的分散在环氧树脂基体中,断面中出现了大量的边缘粗糙的较短的断裂纹,这是由于在裂纹延伸的过程中,微胶囊对断裂纹的延伸有阻挡作用,断裂的能量在微胶囊阻挡的过程中被消耗,从而使断裂纹改变了方向。这说明虽然微胶囊的添加会降低材料整体力学性能,但适量的微胶囊添加对基体材料的力学性能有正向作用。

2.5 断面微胶囊形貌扫描电镜(SEM)分析

微胶囊与基体材料的相容性对于材料的自修复性能有着重要影响,通过对比材料断面微胶囊的微观形貌来分析偶联剂改性对于基体相容性的影响,结果见图6。

图6 KBM-7803 改性前后微胶囊自修复复合材料断面的SEM 图Fig.6 SEM of microencapsuleted self-healing composites before and after modification with KBM-7803

图6 (a)、(b)为未改性的微胶囊在材料断面中的形貌,可以看出微胶囊壁材与基体树脂之间有细微的缝隙存在,且微胶囊表面光滑,没有与基体树脂紧密结合,并且在断裂过程中微胶囊并未因破裂而出现微胶囊“拔出”的现象,这说明未改性的自修复微胶囊没有与基体树脂很好的相容,应力没有作用在微胶囊上,而是绕过微胶囊断裂,导致微胶囊的芯材修复剂无法流出与潜伏性固化剂反应,微胶囊丧失了自修复性能。

图6(c)为KBM-7803 改性的微胶囊破裂后的断面扫描图,从图中可以看出,微胶囊的囊壁与基体树脂之间几乎不存在间隙,相容紧密,在与基体连接处也没有出现开裂或者微胶囊“拔出”的现象,基体树脂受力断裂时,微胶囊成功在应力的作用下破裂,芯材的修复剂流出与埋伏的潜伏性固化剂反应,这是由于微胶囊改性增大了微胶囊与基体树脂接触的表面积,提高了相容性,使微胶囊可以满足自修复的性能要求。综上可知,硅烷偶联剂改性确实可以提高微胶囊力学性能并改善微胶囊与基体的相容性。

2.6 复合材料TG 热失重分析

KBM-7803 改性自修复微胶囊/环氧树脂自修复复合材料的热失重分析,结果见图7。微胶囊添加量分别为3wt%、6wt%、9wt%、12wt%、15wt%时复合材料在失重10wt%时对应的温度(T10)、失重50wt%时对应的温度(T50)、失重速率最高点对应温度(Tmax)及800℃下的残炭率,结果见表1。

表1 KBM-7803 改性微胶囊/环氧树脂复合材料的热稳定性Tab.1 Thermal stability of KBM-7803-E-51-UF microcapsules/epoxy resin composites

图7 KBM-7803 改性微胶囊环氧树脂复合材料的TGA 曲线Fig.7 TGA curves of KBM-7803-E-51-UF microcapsula/expoxy composites

由图7 可见,复合材料在260℃左右开始分解,在400~500℃之间热分解的速率最高,这是由于在此阶段环氧基体的主链出现裂解伴随着分解反应以及氧化反应。添加了微胶囊的复合材料在这一阶段的热失重速率和纯环氧树脂基本一致,说明微胶囊的加入并没有影响环氧树脂基体的降解反应。

表1 为KBM-7803 改性微胶囊/环氧树脂复合材料的热稳定性。

由表1 可见,随着改性微胶囊添加量的增加,复合材料失重10wt%时所需要的温度T10逐渐提高,当微胶囊的添加量达到15wt%时,最高达到398.99℃,T50达到456.76℃,Tmax则最高达到439.51℃。

由图7 的曲线中也可以看出,复合材料的热分解速率随着微胶囊添加量的提高略有降低,这也侧面验证了微胶囊的加入会一定程度的影响复合材料体系的热稳定性,这是由于芯材环氧树脂在受热分解的过程中会吸收部分热量,降低整体体系的热量,从而使微胶囊复合材料的热稳定性有所提升。

2.6 复合材料自修复效率

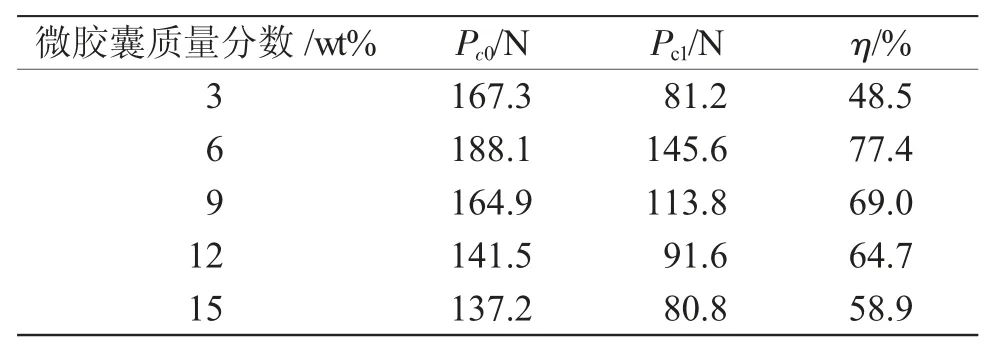

表2 为不同微胶囊添加量的KBM-7803 改性自修复微胶囊复合材料的自修复效率(η),自修复效率(η)为复合材料TDCB 试样在损伤后通过升温固化,修复后的二次拉伸载荷Pc1占损伤前的初始拉伸载荷Pc0的百分比,见式(1)。

表2 KBM-7803 改性自修复微胶囊/环氧树脂复合材料的自修复效率Tab.2 Self-healing ratios of KBM-7803-E-51-UF microcapsules/epoxy resin composites

通过万能试验机对TDCB 试样进行第一次拉伸得到的拉伸载荷即初始拉伸载荷Pc0,将损伤后的TDCB 试样固定,并且升温到100℃固化2h,再次进行修复后的拉伸实验,得到修复后的拉伸强度载荷Pc1。

图8 为不同微胶囊添加量下复合材料的自修复效率。

图8 不同微胶囊添加量下复合材料的自修复效率Fig.8 Self-healing ratios of KBM-7803-E-51-UF microcapsules/epoxy resin composites with different microencapsulation additions

由图8 可见,随着微胶囊添加量的增加,曲线呈先升后降的趋势,由于较低的微胶囊添加量不足以修复断裂面,所以在3wt%时,微胶囊修复率最低,为48.5%,在微胶囊添加量提高后,复合材料的自修复效率有所提升,超过6wt%后,复合材料的自修复效率下降,这是因为微胶囊添加量虽可以完成自修复过程,但过量的微胶囊会导致复合材料的力学性能下降,从而导致拉伸载荷的下降。KBM-7803 改性的自修复微胶囊/环氧树脂复合材料的自修复效率在6wt%添加量时达到最高,为77.4%。综上,氟硅烷改性的微胶囊添加到基体材料中,可以达到良好的自修复效率。

3 结论

(1)采用原位聚合法成功制备出E-51-UF 微胶囊,并使用全氟硅烷偶联剂对微胶囊进行表面处理,由FTIR、SEM、EDS 证明E-51 芯材被UF 壁材包覆,形成具有核壳结构的微胶囊,偶联剂被成功连接在了微胶囊的表面。

(2)经过硅烷偶联剂的处理,提高了微胶囊与基体材料的相容性,当材料受到外力作用下,微胶囊可有效破裂,并发挥自修复性能,解决了微胶囊与基体树脂间相容性较差而导致微胶囊失效的问题。

(3)KBM-7803 改性微胶囊的添加量达到6wt%时,复合材料的自修复率达到最高值77.4%,本研究为微胶囊在热固性树脂中的应用提供了方向。