高速飞行器热结构力热参数先进测试技术概述

王晓晖 王智勇 宫文然 王则力 王成亮 武小峰

(北京强度环境研究所,北京 100076)

0 引言

以俄罗斯“先锋”、“匕首”、“锆石”为代表的高速飞行器具有快速响应进出空间、全球快速到达、高速机动突防等卓越的能力,是推进空天领域融合、牵引空天技术革新、颠覆空天攻防体系的先进飞行器方案[1,2]。高速飞行器与传统飞行器相比,最突出的问题是气动加热问题,其边界层内的气体温度通常达到2000℃以上。由于高速飞行器对结构效率的要求越来越苛刻,结构形式由传统飞行器冷结构+表面防隔热的形式逐渐向防热承载一体化热结构方向发展[3]。陶瓷基/碳基复合材料具有熔点高、比强度高、比模量高、导热性好、热膨胀小、高温性能好等一系列优异性能,成为应用于极端环境下高速飞行器热结构的优选材料,目前,常用的有C/C、C/SiC 复合材料。

为保证高速飞行器的安全和正常工作,需要在地面试验中模拟飞行力热载荷环境,对飞行器热结构进行有效的试验考核。目前,针对高速飞行器热结构力热性能的试验考核方法主要有风洞与辐射热试验两类。其中,风洞是利用电弧、燃气流等设备,产生高焓高速气流,实现强迫对流换热,用以研究材料和结构的防隔热、烧蚀、抗冲刷,以及热匹配等性能;辐射热试验是采用石英灯、石墨等加热元件,通过高温辐射的方式对试验件进行加热,辅助以静力、振动、噪声等力载荷加载设备,考核结构的传热性能及高温强度、刚度等承载性能。在地面试验过程中,准确获取力热载荷和结构响应参数(例如温度、热流、变形等)是考核和评价飞行器热结构性能的依据和条件[4]。

随着飞行器设计和传感技术的发展,飞行器热结构力热参数的测试技术也不断向前推进。早期传统的电测技术如热电偶、应变计、压电传感器等,在传统飞行器的研制中发挥了重要作用;随着高速飞行器的发展,对极端恶劣环境下的参数测试需求更为迫切,传统技术需要适应性地进行提升和优化。受温度适用极限的制约,新兴的传感与测试技术如光纤传感、薄膜技术、非接触光学等方向,因对高温环境具有较强适用性而得到了比较大的发展,在多个参数上形成了相关的测试方法,有些也发展出了多参数耦合测试技术,解决了高速飞行器研制中遇到的部分问题。尽管如此,测试技术仍需要有更大的突破,才能满足未来马赫数更高、飞行时间更长的高速飞行器热结构的测试需求。

本文针对高速飞行器热结构试验中一些传统和先进的力热参数测试技术原理及其应用情况进行整理和总结,以期为相关工程技术人员提供参考,推动高速飞行器力热参数测试技术领域向着更高水平方向发展。

1 温度测试技术

作为热学的基础参数,温度参数主要用于获取结构的热响应以评估防隔热效果。针对高速飞行器热结构的地面试验,壁面温度的测试需求最为广泛,通常来讲热结构试验壁面测温需要满足以下要求:1)通用性好,适应多种试验对象和测试要求;2)测温范围宽,覆盖常温至高温的全过程;3)测温响应快,降低瞬态热测试的动态测试误差;4)可靠性高,提升一次性试验的数据获取率;5)测试环境适应性强,适应高温、强振动、强噪声、电磁干扰等复杂恶劣环境。基于以上需求,目前常用的壁面温度测试技术可以分为接触式和非接触式测试技术两类[5]。

1.1 接触式结构壁面温度测试技术

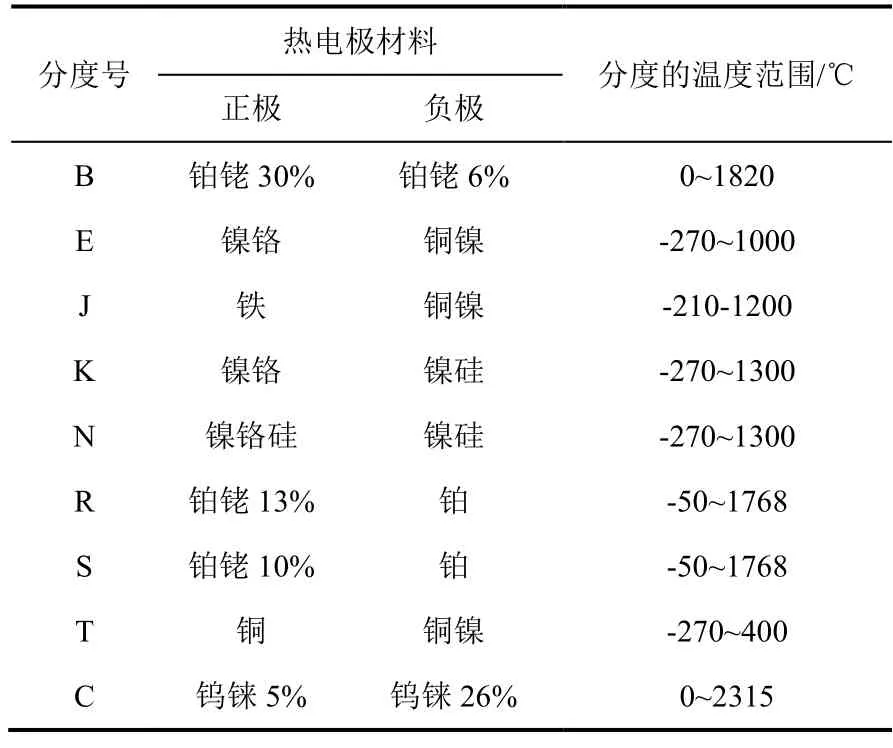

热电偶是最常规的结构壁面温度测试技术。热电偶测试的基本原理是热电效应,即两种不同的导体或半导体组成的一个闭合回路中,两接点位置处的温度不同(高温为热端,低温为冷端),回路中将产生电动势,电动势的大小与导体材料和两接点温度相关。表1 列出了几种常见的热电偶类型和测温范围等信息,通过选用不同的热电偶类型,测量回路中的电动势,即可获得温度结果。在具体高温热试验应用中,需要根据测温范围、使用环境、测温对象等因素,综合选取热电偶类型及其具体结构形式。在1200℃以下的测温范围内,K 型热电偶由于线性度和经济性等优势,较为常用;而对于1800℃以上的温度测试,一般选用钨铼热电偶。

表1 常用热电偶类型[6]Table 1 Common type of thermocouples

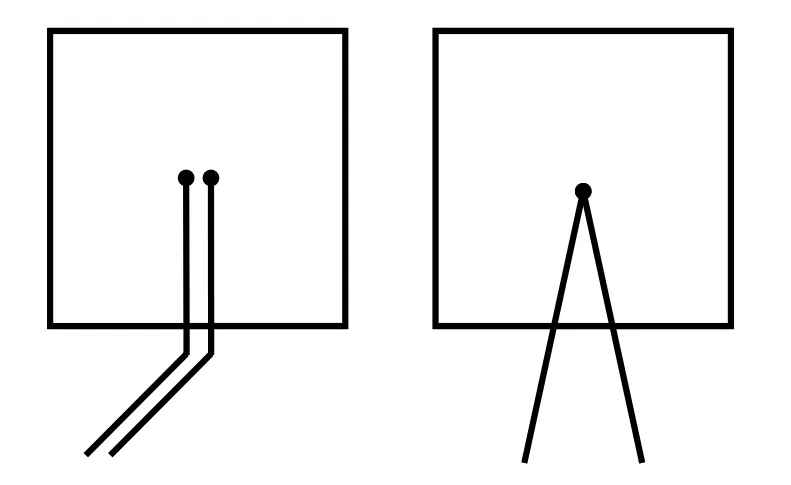

对于金属材料,通常采用平行分离焊接的方式来安装热电偶(图1),这种形式将局部金属结构作为了热电偶回路的一部分,相比于工业上常用的V 形焊接形式,可以降低热阻效应造成的动态测试误差。对于非金属材料或难于焊接的金属材料,可以采用粘接剂粘贴热电偶的方式进行温度测试。粘贴热电偶应注意粘接剂的使用温度,并在保证粘接质量的情况下尽量减薄粘接剂厚度,降低热阻效应的影响。尽管如此,由于复合材料热结构本体材料热解、粘接层传热差异等因素影响,粘接层在瞬态变温时容易因热膨胀差异导致脱落,使得测试的可靠性不高。随着高速飞行器的发展,复合材料热结构使用温度超过了多数安装方式的测温极限,同时为了降低粘贴热电偶工艺的复杂性,提升安装效率和测试可靠性,逐渐发展出热喷涂热电偶安装技术,具体可采用等离子喷涂和火焰喷涂等工艺。图2 为钢板表面三种热电偶安装方式及相应测试结果的对比,可以看出三种安装方式测温结果基本一致。

图1 热电偶焊接形式(左:平行分离焊接;右:V 形焊接)Fig.1 Thermocouple welding form (left: parallel separation welding;right: V-shaped welding)

1.2 非接触式结构壁面温度测试技术

在非接触测温方面,红外辐射测温由于具有测温范围广、响应时间快、不破坏试验件表面温度场等优点,在航空航天等领域被广泛应用。红外辐射测温的原理是通过测量物体表面发出的红外辐射亮度信息,根据辐射亮度与温度之间的固有关系获得物体的温度信息。按照测量光谱波长的数量,红外辐射测温可以大致分为单光谱测温、比色(双光谱)测温,以及多光谱测温三种形式。

单光谱测温技术是通过单个光谱(波段或波长)的热辐射强度,结合物体的光谱发射率信息,获得目标温度。单光谱测温是商用辐射测温仪、标准辐射温度计所采用的通用测温技术,在结构辐射热试验及风洞热试验中有广泛应用。单光谱测温的准确性主要取决于热结构材料的发射率,通常商用单光谱辐射测温仪只能在试验前输入一个发射率数值,这就决定了其适合于发射率变化不大的热结构表面温度测试[7]。

比色测温是通过测量两个不同波长的辐射亮度之比来确定被测目标温度。相比于单光谱测温法,比色测温对于结构表面发射率变化或未知,或者测量光路中存在灰尘、部分遮挡等测量环境,具有很好的目标适应性与环境适应性。尽管如此,商用比色测温仪大多假设两个测量光谱的发射率相同,对于发射率随波长变化剧烈的材料不适用。另外,比色测温采用信号比值的处理方式,其测量灵敏度要小于单光谱测温。

多光谱辐射测温是通过测量物体在多个波长下的光谱辐射亮度信息,形成多光谱辐射测量方程,结合光谱发射率模型,实现物体温度的测量。从技术原理上看,单光谱测温与比色测温可以认为是多光谱测温的简化形式。多光谱辐射测温具有很好的测温精度,适用于物体发射率未知或者变化情形,通过多个波长的优化选择,还可以避开辐射干扰谱线的影响,并且可以显著拓宽辐射温度的测量范围[8]。

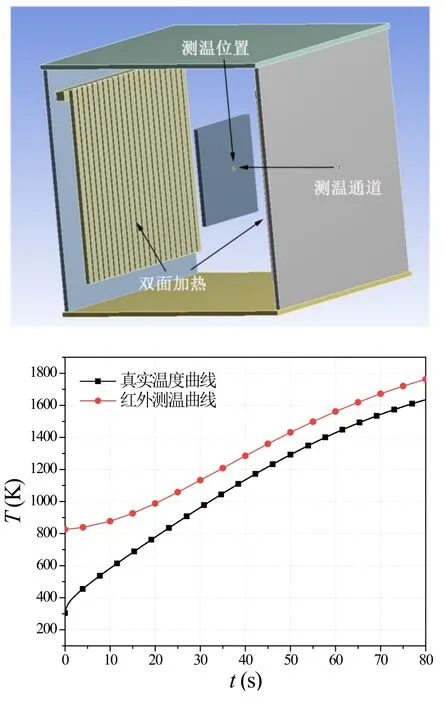

在高速飞行器热结构高温试验中,红外辐射测温的精度还会受到环境背景辐射的影响。特别是对于使用石英灯、石墨加热的辐射热试验,加热元件的温度远高于试验件温度,其辐射能量经试验件表面反射后随自身热辐射一同被探测器所接收,进而对测温精度造成影响。图3 为石墨加热试验仿真中红外辐射测温(单光谱)与真实温度的对比,可以看出红外测试结果显著高于结构真实温度,反映出辐射背景的影响。针对这一问题,可以通过试验前进行环境背景辐射测定,建立相应数据库,正式试验中对背景辐射进行剔除的方式,来降低或修正环境背景辐射的影响[9]。

图3 环境背景辐射对红外测温的影响Fig.3 Effect of environmental background radiation on infrared temperature measurement

2 瞬态热流密度测试技术

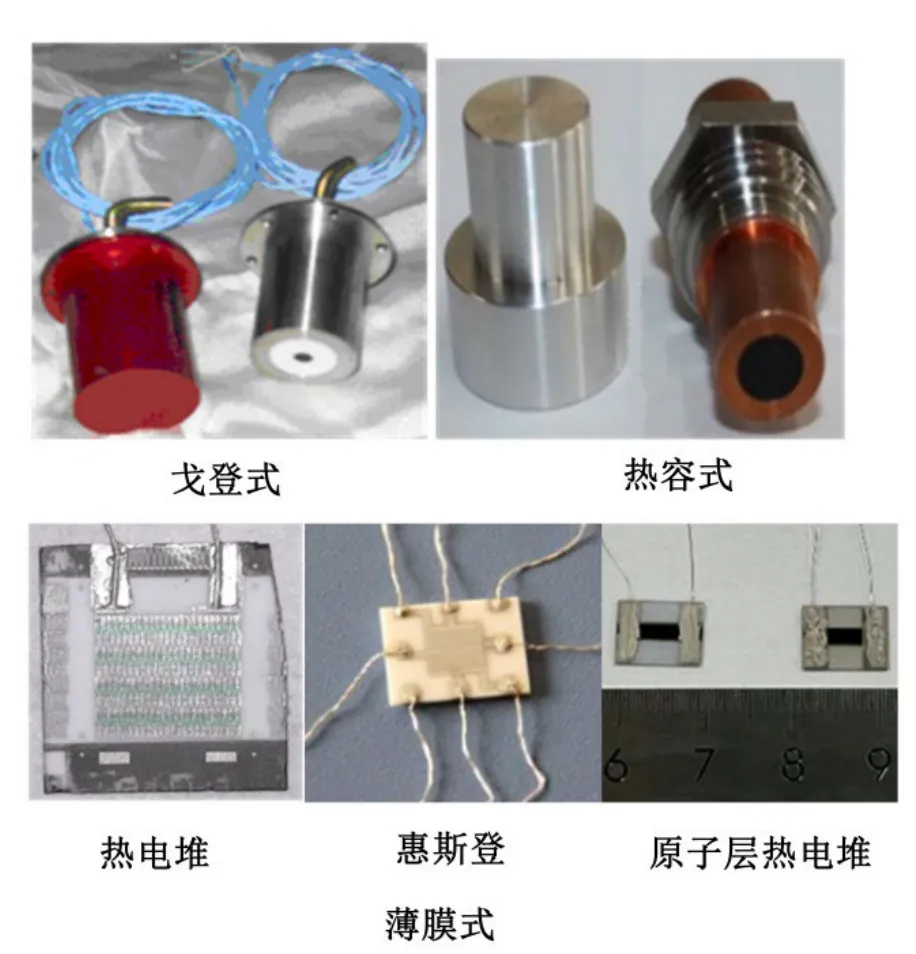

热流密度(通常简称热流)是高速飞行器结构设计的基本输入参数之一,也是地面试验考核中重要的控制变量。热流密度的测试原理主要可以分为温差测试法和温升测试法两种。从热流密度测试的时间响应上,可以分为瞬态热流测试和稳态热流测试。对于高速飞行器热结构的瞬态热流密度测试,可以采用的传感器类型主要有戈登式、热容式(柱塞式),以及热阻式(薄膜)等(如图4 所示)。

图4 不同形式的热流密度传感器Fig.4 Different types of heat flux sensor

戈登式热流密度传感器的基本原理是将热敏感元件(康铜圆片)安装在热沉体(一般为铜)上,构成一对热电偶,通过测量敏感圆片在热场中产生的径向温差来表征热流密度大小。戈登式热流密度传感器具有量程可定制、线性度好,响应快等优点,在高速飞行器飞行测试、发动机热环境测试,以及结构热试验领域得到广泛的应用。未来戈登式传感器需要继续向提高测试环境适应性和测试精度方向发展。

热容式热流密度传感器通过测量敏感体升温速率来计算热流密度为基本原理,要求敏感体四周绝热,形成近似一维导热的边界条件。由于随着敏感体温度的升高,不可避免与四周边界形成热交换,因此这一类型传感器多用于短时间热流测量。特别地,在飞行试验中为了测得气动热流,基于热容式热流密度测试原理,也发展了内置式分层温度传感器的热流密度辨识技术,根据测量的防热层内部温度历程,逆向计算出飞行器表面的净吸收热流[10]。

热阻式热流密度传感器一般利用热阻层产生的温差来确定热流密度的大小,其中热阻层厚度直接影响传感器的时间常数。随着高速飞行器的发展,对热流密度测试的时间常数要求越来越高。薄膜式热流密度传感器因其对流场扰动小、时间常数小等优点,在气动热测试、发动机测试中有广泛的应用。目前,常见的薄膜式热流密度传感器包括热电堆式、惠斯登电桥式,以及原子层热电堆式等。未来此类传感器主要还需向更高的耐受温度、稳定的加工制备工艺方向发展。

3 位移/速度/加速度测试技术

位移、速度、加速度作为描述物体变形和运动的基本表征量,是反映结构静力学和动力学特性的重要参数。通过测量飞行器结构的位移、速度、加速度参数,可以了解其在各种载荷作用下的受力情况,为飞行器结构的强度、刚度等性能设计提供基础依据。除按照测试参数分类外,各种测试技术还可以分为接触式和非接触式两类。

3.1 接触式测试技术

接触式位移测试方法通常基于电感、电阻、电容、磁敏等原理,通过将固定的传感器与被测结构相接触,结构发生位移时引起位移传感器内部电流、电压、电阻等参数的变化,从而实现相对自身初始位置的位移测量。

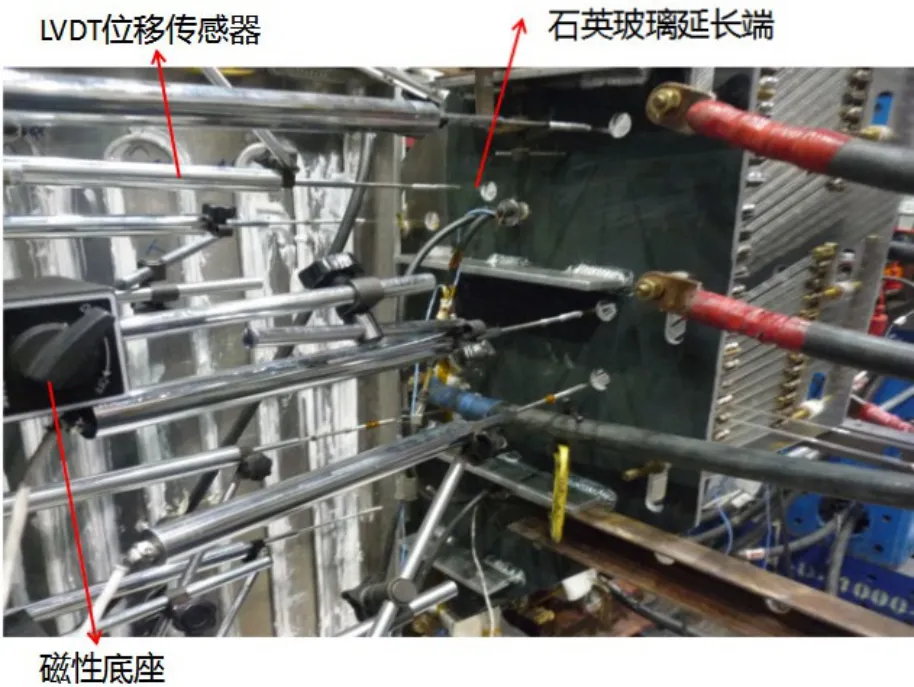

在高速飞行器的热结构高温试验测试中,上述测试方法的核心敏感单元通常都难以适应高温环境,因此需要一种耐高温且线膨胀系数小的材料作为位移传感器的延长部分作用在被测试验件表面,这样可以避免位移传感器暴露在高温环境中,确保传感器能够正常使用。石英玻璃具有耐高温性能优异(最高使用温度可达1200℃),耐磨损、抗热冲击性强、线膨胀系数小(约为5.5×10-7/℃)等优点,是接触式位移传感器的首选延长端材料。图5 为某高温辐射热试验中采用500mm 的石英玻璃杆作为线性差动变压式位移传感器的高温延长端,实现对结构表面位移的测试。尽管如此,在位移测试数据的分析时,需要充分考虑延长杆自身膨胀引起的测试误差。

图5 接触式位移传感器应用示例Fig.5 Application example of contact displacement sensor

接触式加速度测试方法一般采用压电加速度传感器,利用压电效应,将压电材料受到的力转换为电信号,进行加速度测试。根据工作原理不同,压电加速度传感器主要有压缩型和剪切型两种。与压缩型结构相比,剪切型结构通常具有更高的灵敏度、更小的尺寸、更大的带宽和更低的横向输出,同时由于传感器底座不直接与压电元件接触,具有更低的瞬变温度灵敏度,适用于精密的加速度测量场合。

对于高速飞行器热结构在高温环境下的加速度测试,还需选用适用温度范围的高温压电传感器。目前,国际上高温压电加速度传感器主要包括260℃、482℃、649℃和760℃等不同温度系列产品。在高温应用过程中,传感器一般采用螺接安装方式,安装在试验件或振动工装上,安装表面应光滑平坦,否则会明显降低传感器的上限工作频率。

3.2 非接触式测试技术

非接式位移测试技术通常包括基于超声波、激光,以及图像等多种方法,其中在高速飞行器热结构试验中应用较多的是激光三角位移测试技术[11]。其基本原理是激光发射点、目标点、接收点三者形成的一个三角光路,通过已知激光发射点和接收点的角度和位置几何关系,计算得出被测结构表面位移信息。激光三角位移传感器可分为直入射式和斜入射式2 种类型,当被测结构表面较为平坦光滑时,一般选择斜入射式;对于被测结构表面粗糙漫反射现象较为明显时一般选用直入射式激光三角位移传感器。

激光三角位移传感器具有高响应、高分辨率、受电磁场环境影响小等优点,但它在高温热试验应用过程中,也会受到诸如结构的发射率、环境背景光的干扰,以及测试空间等因素的影响。首先,高速飞行器热结构材料通常表面吸收率较高,激光光束可能大部分被物体表面吸收,光电探测器接收不到足够的散射光斑强度,从而产生较大的测量误差;其次,在辐射加热试验中,石英灯、石墨等辐射加热元件的辐射能量可能会对测试光谱造成影响,进而影响测试精度;最后,由于激光三角位移需要构造三角光路,所需的测试空间要求较大,对于辐射热试验往往无法满足空间要求。而基于频率调制连续波(FMCW)原理的激光同轴位移传感器能够克服激光三角位移传感器的部分缺点,目前已初步应用在热结构的高温环境试验中,具有良好的应用前景。

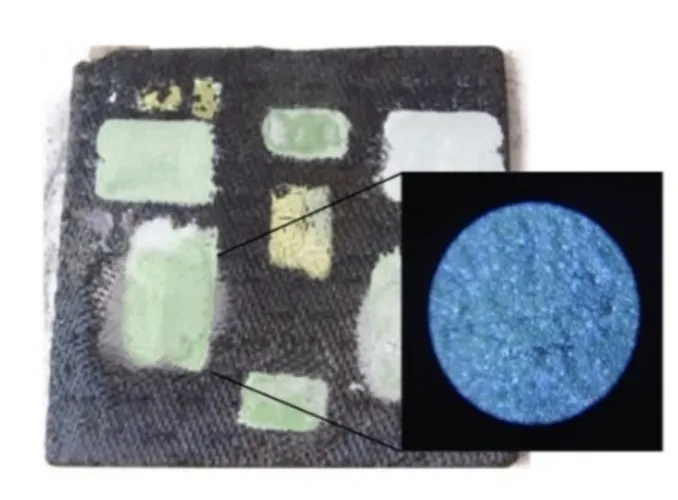

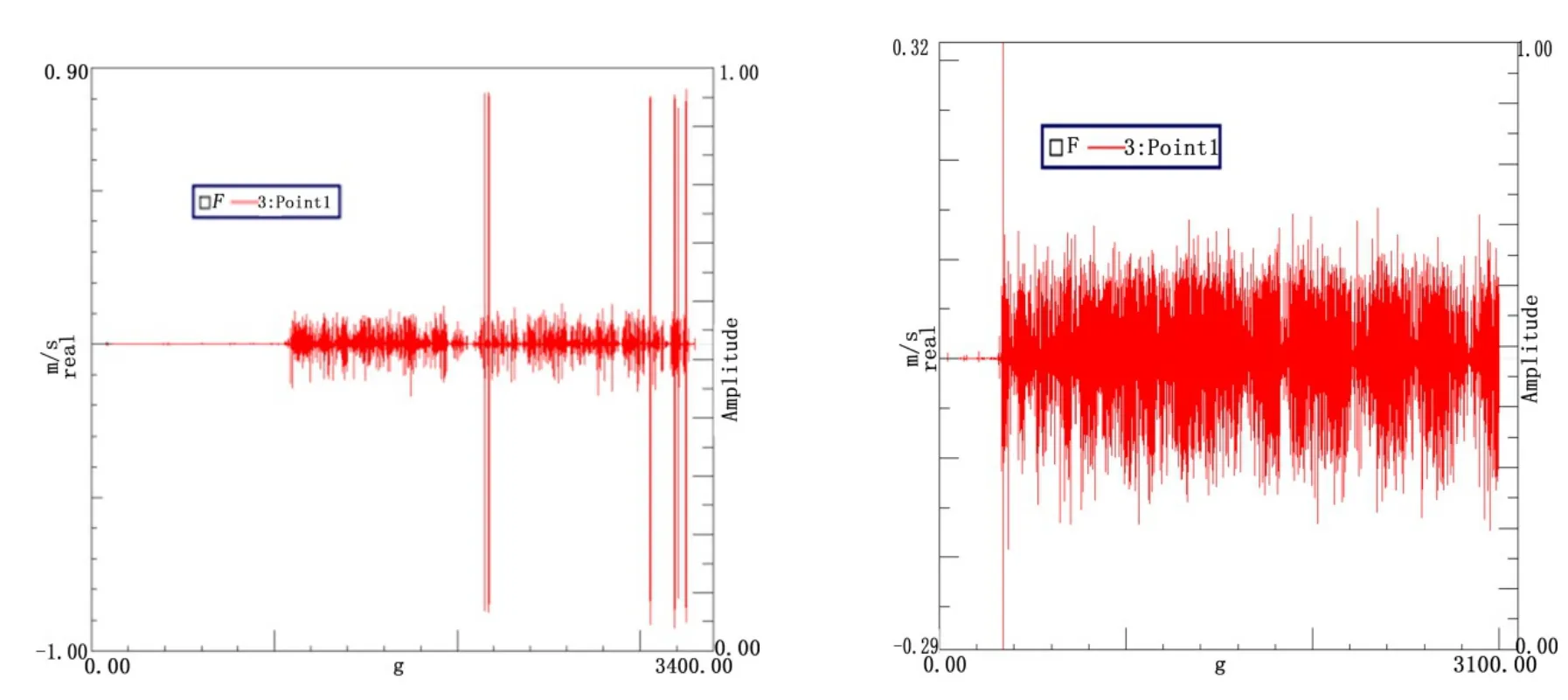

针对非接触式速度/加速度测试,最常用的方法是激光多普勒测试技术,其基本原理是:相干的激光束照射运动物体表面,由于光波多普勒效应,被物体表面反射或散射回来的光发生了频移;当光的波长一定时,这种频移唯一地取决于物体的运动速度。相比于接触式测量方法,激光多普勒测试技术具有附加质量小、测量精度高、环境适应性好等优点,在高速飞行器热结构的高温热振动和热噪声试验中得到了广泛的应用。在具体测试应用过程中,需要为激光光路预留窗口,同时为了提升热结构表面对测试激光的反射能力,一般还会在热结构表面制备,如图6 所示的耐高温反光涂层(例如石英微珠等)。图7 为在高温环境中测试热结构材料本身和反光涂层处的信号对比结果,可以看出热结构本体对激光反射效果很差,时域信号中大量级的跳变信号较多,而增加反光涂层后信号质量明显提升,不会对实际速度/加速度测量产生影响,说明反光涂层明显改善了激光反射效果,有效提高了测量信号信噪比。

图6 玻璃微珠涂层及其微观形态Fig.6 Glass microbead coating and its microstructure

图7 有无反光涂层的高温试验激光测量信号(左:无,右:有)Fig.7 Measurement signal of laser with and without reflective coating in high temperature testing

4 高温应变测试技术

由于结构受力后的应力通常无法直接测量,因此应变测试是结构受力分析和强度评估的基本手段。在高温环境下,试验件或传感器的热膨胀等温度效应给高温应变测试造成了极大困难。

从载荷条件和信号类型角度,高温应变可分为高温动态应变和高温静态应变。其中高温动态应变以热振、热噪声、发动机试车等环境下的动应力测量需求为主,高温静态应变以热强度、热匹配、热疲劳等试验中的热应力测量为主。高温动应变测量只需解决高温下应力传递的问题,在信号测量过程中不需要低频分量,可以通过高通或零位处理的方式规避测试过程中因热环境引起的温度效应问题。但是针对高速飞行器常用的复合材料热结构而言,高温静态应变的测试需求更为迫切。

随着飞行器的发展,高温应变测试技术也逐渐从电阻应变向高温光纤传感、非接触光学测试方向发展。

4.1 高温电阻应变测试

电阻式应变计原理是根据金属导体在外力作用下,几何形状的改变会引起电阻值发生相应改变,即金属导体的应变电阻效应。将电阻应变计安装在结构表面,通过测量金属导线电阻变化,即可计算结构表面的应变。

高温电阻应变计的种类很多,按照敏感栅材料的形式,可分为丝式高温应变片、箔式高温应变片、薄膜式高温应变片及厚膜式高温应变片;按照安装方式可分为焊接式、粘贴式及陶瓷喷涂式等。

采用高温电阻应变计进行测试时,测得的数据包含结构的真实应变,以及由于温度效应导致的视应变。当选用的应变计的热膨胀系数与结构相差较大时,往往会导致视应变的数值比真实应变大得多的情况。因此在测试过程中在选择适用的应变计的同时,必须采取相应方法对温度效应进行修正。目前,常用的修正方法有补偿片法、热输出曲线测定法、温度自补偿计法等[12,13]。

补偿片法将工作应变计和补偿应变计置于相同的温度环境,并接入电桥的相邻桥臂,以达到热输出相互抵消的目的。由于热输出信号在被仪器记录前已经被消除,因此,补偿片法实际上是对热输出的一种预先处理。该方法适用于静态高温环境或温度变化较慢的环境,而在快速温度变化环境中,如果不能保证工作应变计和补偿应变计温度变化一致,将会产生较大的测量误差。

相对于补偿片法的预先处理,曲线修正法是一种在事后对数据进行热输出修正的方法。其核心思想是:在应变计工作处温度变化已知的情况下,可以通过重复该温度过程,测量应变计在自由状态下的应变-温度、灵敏系数-温度曲线,用该两条曲线对原始数据进行处理后,就可得到构件的真实应变值。在曲线修正法应用过程中,工作应变计所处的温度必须准确测量得到。在当前的热结构高温试验中,普遍采用曲线修正法对高温应变测量数据进行修正。

温度自补偿计法采用了带温度自补偿功能的应变计。此类应变计是根据康铜或者镍铬合金的电阻温度系数可以通过一定的方法进行调整的特性制成的。通过改变应变计敏感栅的电阻温度系数,可以使得该应变计对特定热胀系数材料的热输出近似为零。该类应变计只能对特定热膨胀系数的材料进行补偿,因此,应变计与试件材料必须严格匹配。

4.2 高温光纤应变测试

针对高速飞行器常采用的陶瓷基复合材料热结构,传统的电阻应变计与基体材料的热膨胀系数差异通常较大,导致温度效应明显,真实应变的获取较为困难,再加上高温电阻应变计适用温度范围有限,不同传感器之间存在一定的分散度等问题,使得传统的电阻应变计在工程中还需解决诸多难题。这种情况下,基于光纤传感的高温应变测试技术由于具有重复性好、精度高等优点,成为热结构高温应变测试另一条途径。有研究表明,石英光纤应变传感器可以应用在1000℃以内的结构高温应变测试,蓝宝石光纤应变传感器原理上能够应用于1000℃~1600℃的结构高温应变测试[14,15]。

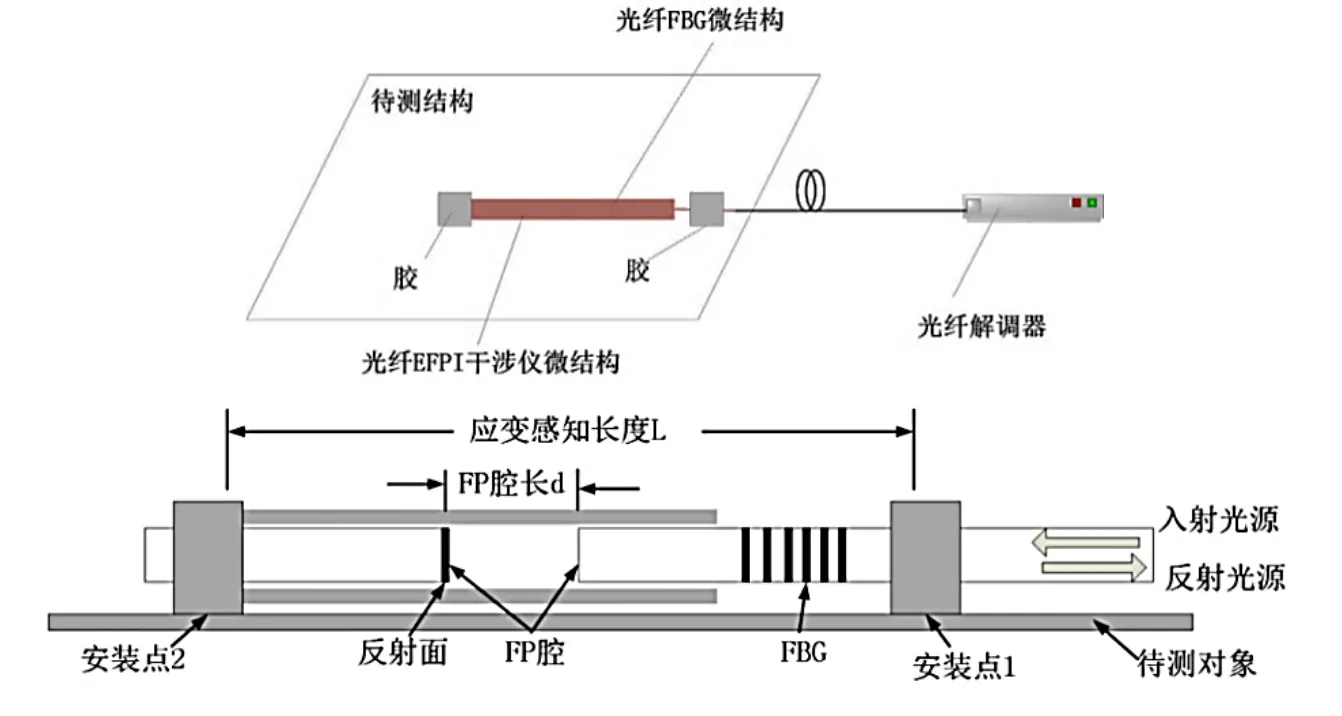

光纤传感技术基于光纤全反射导光原理,把光作为敏感信息的载体,光纤为媒介,根据光的干涉、衍射、反射和折射的传输特性,利用温度、应变等被测物理量的变化引起光传输的强度、频率、相位和偏振态等光波量的变化原理,感知环境物理量变化信息的一种技术和方法。按照传感原理,可以分为光纤布拉格光栅传感器、光纤干涉传感器等。在高温应变测试当中,常采用光纤珐珀传感器测试结构应变,光纤布拉格光栅传感器测试应变测量位置的结构温度,通过复合测试方式从而实现结构高温应变参数的测量。

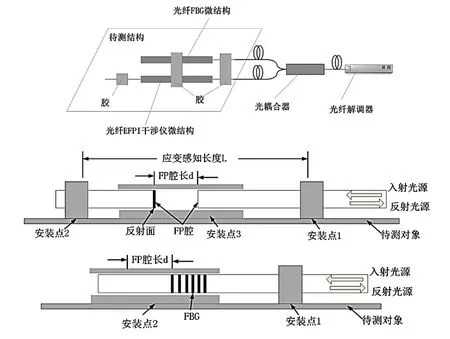

光纤珐珀/光栅复合高温应变传感技术根据复合方式,可分为光纤珐珀/光栅结构复合以及光路复合两种形式。光纤珐珀/光栅结构复合传感系统如图8 所示,光纤珐珀干涉仪微结构和光纤布拉格微结构通过微加工的方式复合在同一个传感结构上,整体传感器采用“两点”形式安装。光纤解调器端口发出的宽带光进入传感器端,在光纤珐珀干涉仪微结构以及光栅布拉格微结构的作用下,返回光纤复合光谱,实现应变信号和温度信号的同时采集。

图8 光纤珐珀/光栅结构复合传感系统示意图Fig.8 Schematic diagram of structural composite sensing system based on fiber-optic Fabry Perot and Bragg grating

光纤珐珀/光栅光路复合传感系统如图9 所示,光纤珐珀干涉仪微结构和光纤布拉格微结构分别属于两个传感结构上,整体传感器采用“三点”形式安装。光纤解调器端口发出的宽带光通过光耦合器一分为二,其中一路光进入光纤珐珀干涉仪微结构,另一路光进入光纤布拉格微结构,返回的两路光谱在光纤耦合器处耦合成一个复合光谱,实现应变信号和温度信号的同时采集。

图9 光纤珐珀/光栅光路复合传感系统示意图Fig.9 Schematic diagram of optical path composite sensing system based on fiber-optic Fabry Perot and Bragg grating

对于高温光纤应变传感器,对其测试准确性进行评价和标定是其在实际工程应用前的必然步骤[16]。但是对于光纤应变传感器的标定国内尚无标准。因此,目前对于光纤应变传感器的静态标定,均采用类似于电阻式应变片的静态标定方法开展。

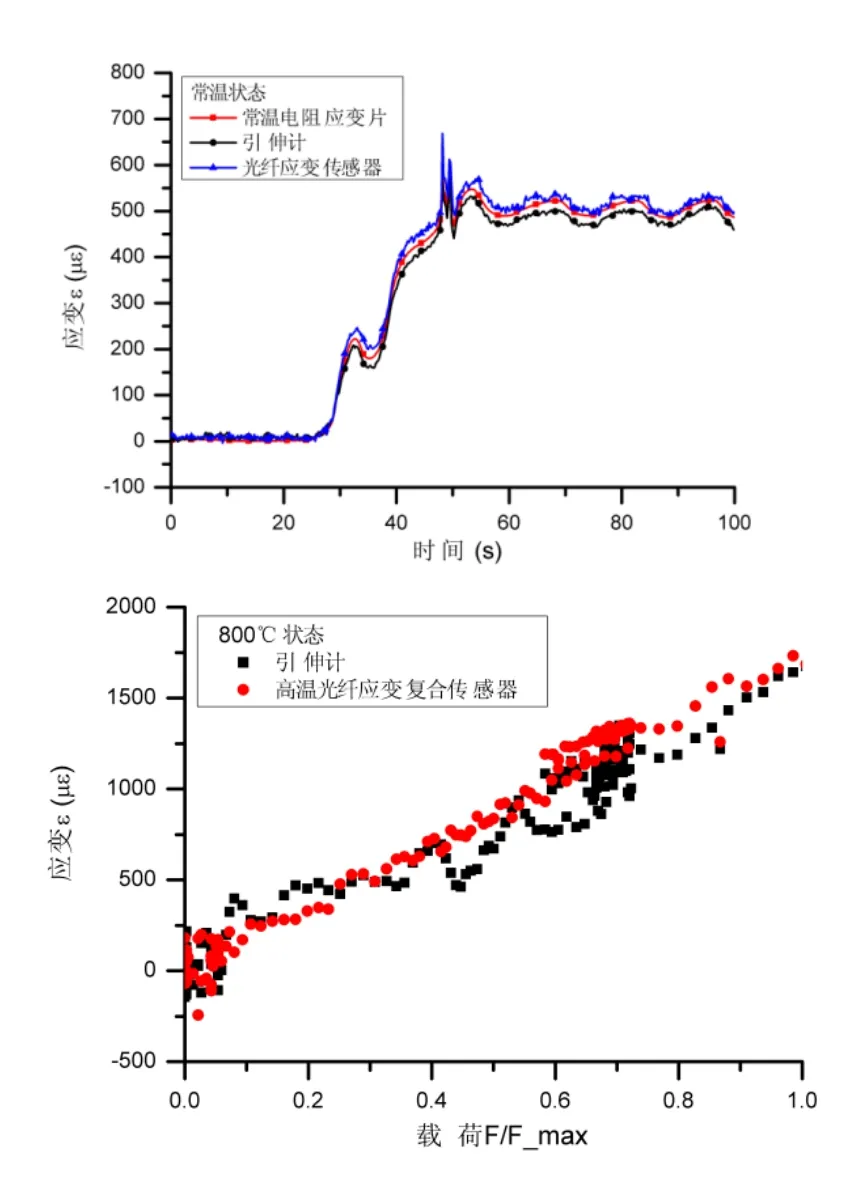

图10 为采用标准试样拉伸法进行高温光纤应变传感器标定的案例,通过对试验件施加力载荷,采用常温应变片、引伸计以及高温光纤应变传感器对比的方式进行常温和高温的校准评价。图11 为对比数据结果,可以看出高温光纤应变传感器在常温和高温环境下与其他测试方法相比具有较好的一致性。

图11 对比校准试验结果Fig.11 Results of comparison calibration test

4.3 高温光学图像测试技术

非接触式的光学测量方法为解决极端力热环境下应变测试提供了新的途径。数字图像相关方法(DIC)是非接触式光学测量方法的主要研究方向之一,可以避免接触式测量所面临的严酷环境适应性、安装困难、热输出等问题,并能实现大面积应变场测量,在极端环境实验力学方法研究中已备受关注[17]。数字图像相关测量方法是通过匹配物体表面随机分布的斑纹的光强在变形前后的相关性来确定物体表面位移及应变,其测量过程为用摄像机采集物体表面变形前后的两幅数字图像,通过比较变形前后图像的灰度信息,提取被测物表面位移信息。为了实现三维测量,需要基于双相机立体视觉方法。其基本原理是通过双相机拍摄试件图片,寻找双相机中点、点的对应关系,依据事先标定的相机相对位置信息重构试件的三维形貌[18]。

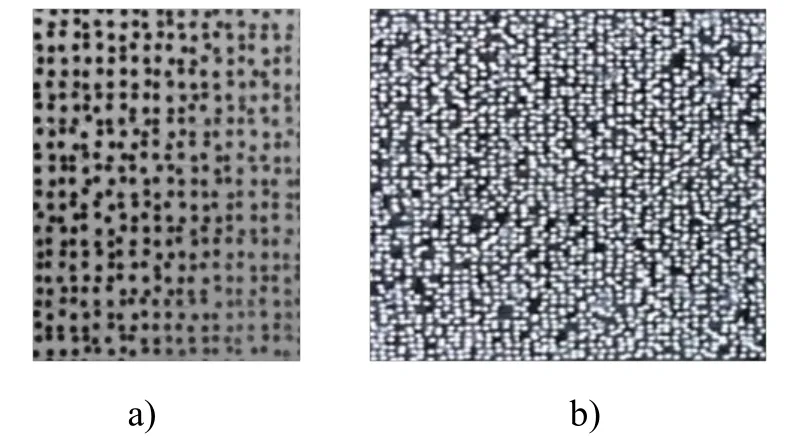

散斑涂层作为DIC 测量中的变形载体,其制备质量影响和制约了DIC测量方法结果的一致性和准确性。同时,对于高速飞行器热结构的高温试验,散斑涂层还须满足耐高温、良好的附着力、材料性能稳定等要求。传统喷涂的方法很难保证散斑的密度、直径、均匀度等要求,可以采用激光刻蚀或掩膜板的方法,将计算机优化设计的数字散斑场复刻到试验件表面制成散斑[19]。激光刻蚀法是在试验件表面喷涂一层Al2O3涂层,然后采用脉冲激光对Al2O3涂层进行刻蚀,直至显示出试验件本身的颜色,刻蚀的图案如图12(a)所示。当被测物表面处于舱内或者被测物尺寸较大时,无法直接在耐高温涂层上直接刻蚀数字散斑图样,需采用基于掩膜板的高温标准散斑制作方法。按照设计好的数字散斑图样制备柔性散斑掩膜斑,然后在覆有掩膜板的试验件表面通过喷涂高温漆或者大气等离子喷涂氧化铝或氧化锆粉末的方式制作耐高温散斑涂层,制备图案如图12(b)所示。

图12 基于激光刻蚀 a)掩膜板b)耐高温散斑Fig.12 High temperature resistant speckle based on laser etching and mask plate

在高温试验中,当试验件温度较高时,热辐射波长向可见的短波方向移动并进入相机感光芯片的敏感波长区域,使得采集的物体表面图像亮度显著增强并可能出现严重的饱和,引起散斑特征的退化,造成数字图像相关分析失效。针对这一问题,可以采用蓝光或紫光照明,并通过光学窄带滤波的方法减弱热辐射的影响[20,21]。图13为复合材料平板1500℃热屈曲实验案例[22],采用蓝光LED 光源,配备440nm~460nm 的窄带滤波片,有效降低了热辐射引起的图像退化效应。

DIC 高温应变测试同样面临热应变与机械应变解耦的问题。由于数字图像相关方法只能测得被测物的总变形,无法分离出热膨胀引起的应变及机械应变,需通过后处理方式根据温度场分布及材料热膨胀系数除去热应变,从而获得机械应变,所以在发展高温环境下DIC 测试技术的同时,还需发展与非接触式测温技术相结合的温度场/变形场同步测试技术。对此,国内外学者已开始探索数字图像相关方法与红外热像相结合,或者利用彩色相机分光谱实现温度应变测试的方法,然而这些方法存在不同相机分辨率不匹配或测试精度不高等问题。近年来有研究者进一步尝试采用基于激光诱导磷光测温方法和基于辅助光源调制测温法等,同时从多相机测量向单一、单个相机测量的方式转化,最终实现高精度多物理量场一一映射对应的温度场/变形场同步测量技术。

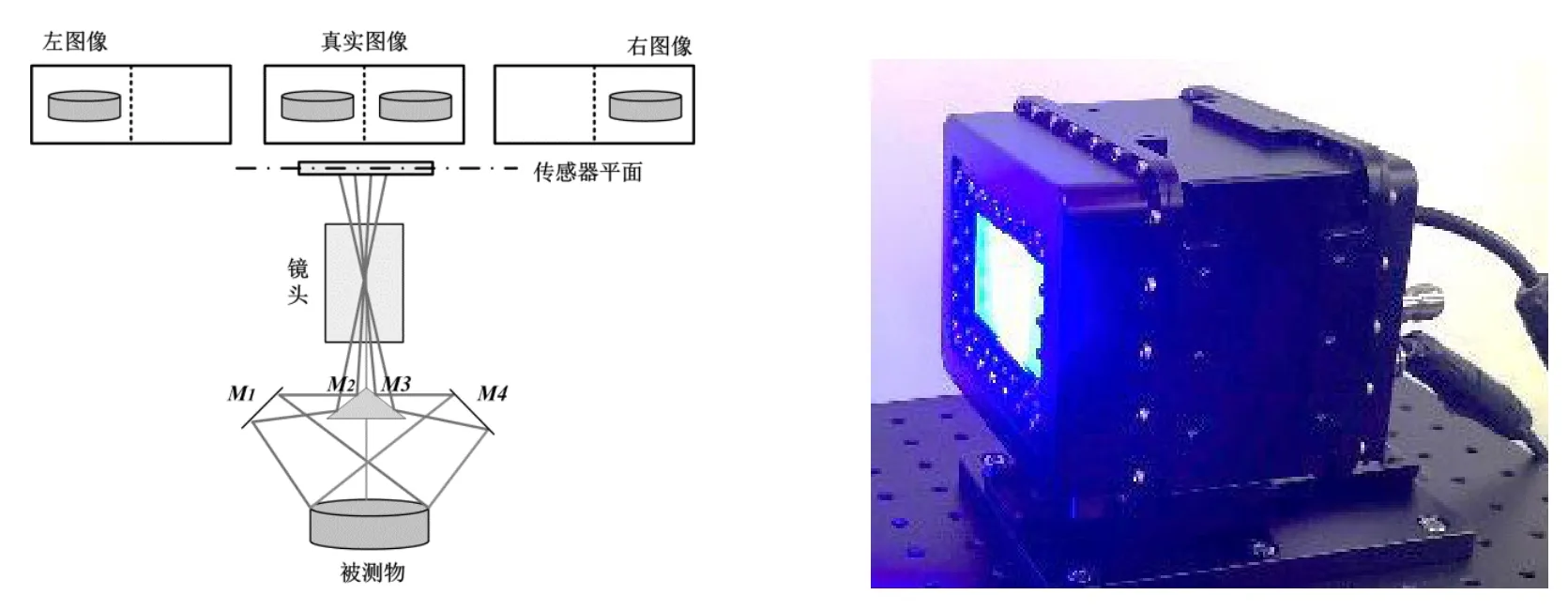

在高速飞行器热结构地面辐射热试验中,试验件往往被加热器所包裹遮挡,使得基于DIC 的结构外表面应变测量不易实现。因此需要寻求一种基于DIC方法的飞行器内表面或内部局部关键部位应变场测量的测试技术。通过集成光源、相机和热防护系统等元件用于研制耐高温单相机小型化3D-DIC 设备,可以为狭小空间测量提供一种思路。图14 是采用光学镜片搭建分光路与单镜头结合的方式研制的耐高温单相机3D-DIC 设计原理与样机,设备尺寸130 mm×125 mm×90 mm,工作距离为100mm,测量面积为50mm×50mm。采用该相机实现了从舱段结构内部进行该危险部位的变形场及应变场分布测量应用[23]。

图14 单相机3D-DIC 设计示意图及样机Fig.14 Schematic and device of single-camera 3D-DIC

5 总结与展望

近些年来,热结构力热参数测试技术获得了非常大的技术进步,在传统以电测为主的基础上,形成了一些先进的测试手段以满足高速飞行器的研制需求,如光纤复合传感技术、非接触光测技术、薄膜传感技术等。但各类测试方法从温度适用极限、测试精度、数据获取率、数据处理方法以及应对复杂场景等方面仍有很大的差距。后续随着高速飞行器的发展,力热载荷会更加恶劣,对多物理量参数测试的需求也会提出更高的要求,也期待各类新型的传感与测试技术有所突破,形成工程可用的解决方案。另外,随着智能结构和虚拟试验技术等的发展,会对测试技术形成新的需求牵引,也是未来力热参数测试发展的重要方向。