基于接触电阻法测量润滑油膜厚度的方法研究

童伟杰, 黄 鹭, 贾 鑫, 孙 淼, 蔡晋辉

(1.中国计量大学 测试工程学院,浙江 杭州 310018; 2.中国计量科学研究院,北京 100029)

1 引 言

滚动轴承广泛应用于航空航天、轨道交通、大型工程装备、军工装备领域中,对支撑和传动动力起着至关重要的作用[1]。为了保证轴承可靠性、运行稳定性和延长使用寿命,必须保证摩擦副处于最佳的润滑状态。研究润滑状态的关键问题之一就是实现对润滑状态的实时测量。

通常对轴承的润滑状态评价主要通过对轴承参数进行系统仿真,从理论角度对轴承润滑进行分析。胡志宏等[2]通过分析实际工况,联立多种数学模型,采用多重网格法对轴承内部球与内外套圈滚道之间的点接触润滑状态进行系统仿真,分析了转速、球径、轴向预载荷等基本参数对轴承内部润滑状态的影响。王亚彪等[3]基于Hertz接触理论、弹流润滑理论,对滚子-滚道进行接触分析,采用切片分析法建立了轴承润滑状态理论分析模型,从理论角度对轴承润滑进行分析,定量分析轴承各参数对润滑状态的影响。

采用实验评价轴承的润滑状态通常有两种方式:1)根据Stribeck曲线[4,5]结合实际应用工况来进行评价;2)根据油膜厚度与综合表面粗糙度的比值[6]进行评价,即膜厚比λ=h/σ。第一种方式较为抽象,无法与实际应用中具体工况下的膜厚数值进行对应;第二种方式在算式中,油膜厚度h的准确测量是该评价方法的前提。

目前,针对润滑膜厚测量方法主要有光干涉法、超声波法、电容法、接触电阻法等。光干涉法测量方法的理论基础是双光束或多光束干涉原理,油膜厚度的变化会引起干涉条纹的移动,通过接触区内部光强的变化计算得到润滑膜厚。Gustafsson L等[7]和Johnston K等[8]采用光干涉法实现了纳米级分辨率油膜测量,但由于光干涉法中一侧摩擦副需为透光材质,原理上的限制使得该方法多用于实验室研究。杨晓等[9]和Quinn A M等[10]的研究表明,超声波法具有无损检测的优点,有良好的工业适应性,但是在信号较弱时,很难准确捕捉信号,噪声对测量信号的干扰很也难区分,抗干扰能力差。电容法是通过测量摩擦副之间的电容值判断其间隙(油膜厚度),Jablonka K等[11,12]等的研究表明润滑油脂处于全膜弹流润滑状态时,该方法测量油膜膜厚的精度与光干涉法相当,但是局限于对混合润滑、边界润滑状态时效果不佳,当油膜厚度h<0.5 μm 时易被击穿[13]。接触电阻法是基于金属与润滑油悬殊的导电率原理而开发的润滑膜厚测量方法。在过去几十年中,为了使用接触电阻法评估润滑状态,相关学者进行了一些研究。Lane T等[14]测量了齿轮间的电阻并研究了薄膜的形成;Furey M[15]开发了一台装置并首次提出金属接触百分比的概念,用于研究润滑表面之间的接触电阻在极低与无穷大之间迅速变化; Tallian T等[16]对Furey的装置进行了改进,验证了这一概念能准确反应摩擦副之间的润滑状态; 张有枕等[17]对蜗轮蜗杆进行了面接触润滑状态的研究,测量了啮合齿面间的平均接触电阻,并推导出了特定条件下接触电阻与膜厚比之间的经验公式; 张世峰等[18]在自制摩擦试验机模拟实际缸套-活塞环工况进行了线接触下润滑状态的探究,结果表明接触电阻可作为表征摩擦副所处润滑状态的特征参数; 刘德良等[19]对球盘单点接触润滑状态进行了研究,通过理论推导建立了一个数学模型可用于直接关联接触电阻与润滑膜厚,能有效地反应润滑状态的变化。

上述研究表明:使用接触电阻法能较好地分析润滑状态,但依然缺乏较好的定量数据,对于接触电阻测量法的深入分析,相关报道甚少。针对上述研究存在的一些问题,本文研制了一台基于接触电阻测量值评价润滑膜厚的旋转式摩擦试验机,采用高精度传动设计、接触电阻测量电路设计和控制系统设计,实现了点接触滑动工况的高稳定性控制和接触电阻的准确测量,并结合光干涉法测量结果建立接触电阻与润滑膜厚的相关性。

2 机械设计与实验

2.1 实验装置与控制

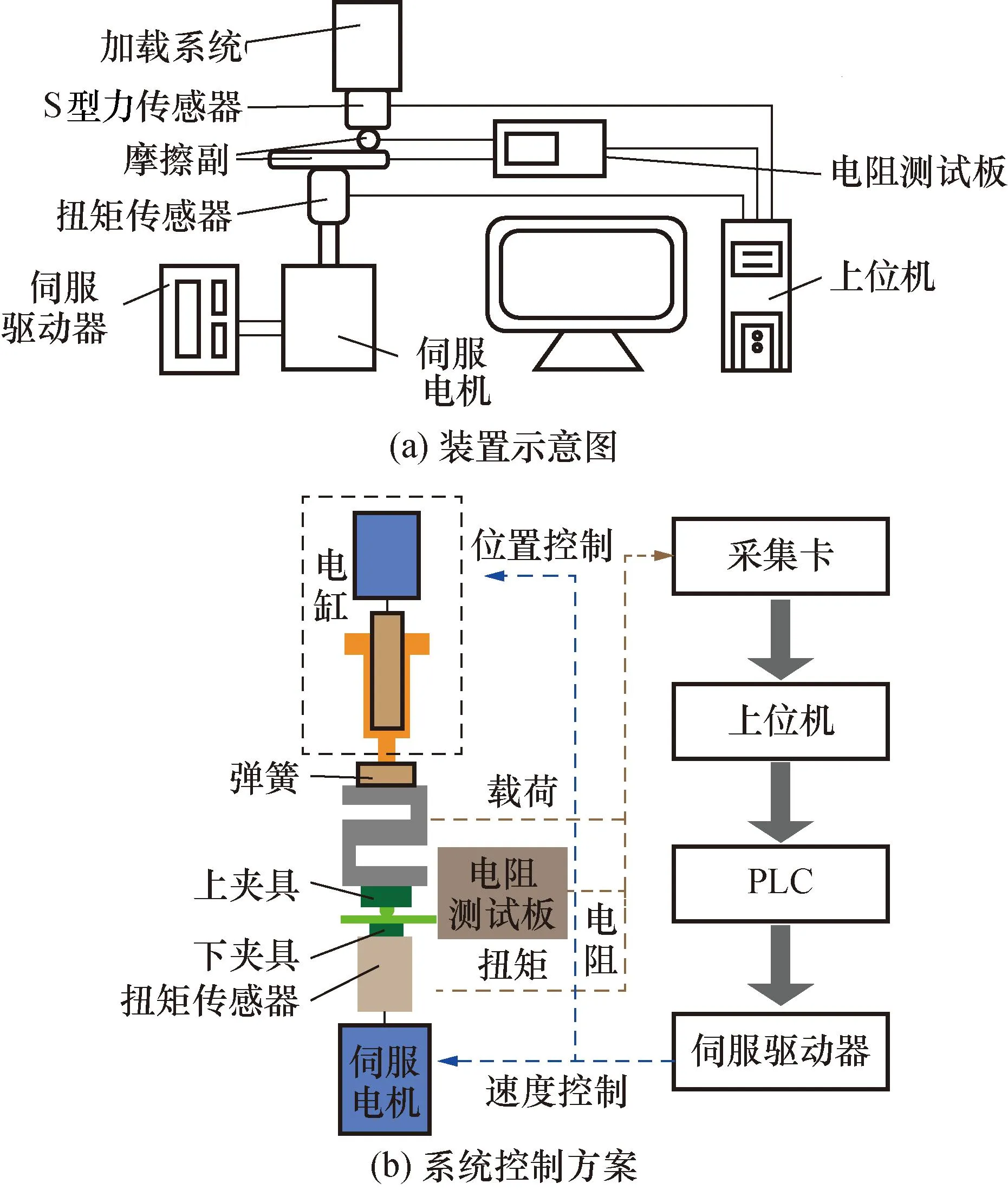

研制的轻载旋转式点接触摩擦试验机,主要包括加载系统、驱动系统和控制与采集系统,如图1所示。

图1 实验装置示意图和系统控制方案

图1(a)为装置示意图。加载系统由S型传感器、电缸、弹簧以及调整摩擦副偏心距的直线导轨组成;驱动系统由下摩擦副夹具,旋转主轴、伺服电机和扭矩传感器组成;采集系统由上位机、伺服驱动器等控制模块和用于测量接触电阻的电阻测试板、采集驱动系统的扭矩和加载系统的载荷的传感器模块组成。实现了载荷、位移、转速的精准控制和接触电阻的精准测量。

实验装置示意图和系统控制方案如图1(b)所示。其中载荷控制为全闭环系统,上位机根据试验设置载荷以及力传感器反馈值输出控制指令,通过伺服驱动器控制伺服电机的动作,从而达到精准控制摩擦副载荷的目的。摩擦副的运动速度控制采用半闭环系统,主控制器根据实验设置,通过伺服驱动器内部闭环控制伺服电机动作实现速度的控制。电阻测试板通过采集卡将测得上下夹具间的电阻信号发送至上位机实现接触电阻采集。

2.2 实验参数

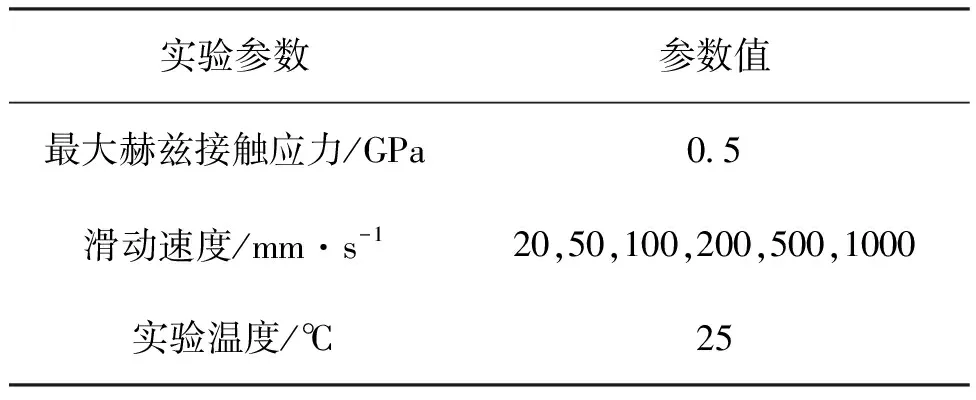

为定量建立接触电阻法测量润滑膜厚的方法,需要借助纳米膜厚测量仪[20],采用相同实验参数进行实验,以获得同等条件下的准确润滑油膜厚度。采用的实验参数和实验材料的关键性能参数分别如表1和表2所示。实验前,光干涉法及接触电阻法采用的摩擦副均用石油醚和无水酒精依次进行超声清洗并烘干。

表1 光干涉法及接触电阻法的实验参数

表2 实验材料关键性能参数

3 结果与讨论

3.1 试验机参数精度控制与分析

3.1.1 载荷精准控制

载荷控制原理如图2所示,实验借助S型力传感器,对载荷进行闭环反馈控制,电缸根据指令控制压头运动通过压缩弹簧对夹具的上摩擦副施加压力,根据S型力传感器的反馈信号对电缸压头位置进行调整。

图2 载荷控制原理

载荷加载及载荷测量值的相对误差是分布如图3所示。

图3 载荷加载图和载荷测量值相对误差分布

在实际实验中,载荷的加载图见图3(a)。由于存在S型力传感器的反馈,因此可将载荷的加载分为2个部分:

1)粗加载,通过设定载荷值预估电缸所需移动距离,此阶段大约持续时间2~3 s;

2)精加载,将S型力传感器反馈值与载荷设定值进行比较重新移动距离,实现对载荷的精准施加。

同时,精加载过程中,弹簧劲度系数在压缩长度变化瞬间会出现微小波动,导致加载力震荡变化,通过程序进行微调所达到目标精度载荷大约需要经历15~20 s。其中,加载力是采用经过校准的S型力传感器进行实时校准,通过采集标准传感器力值与对应设定载荷并计算其相对误差,对电缸加载进行精确控制,并获得加载系统的加载准确度与精度[21]。图3(b)为全量程下载荷测量值相对误差分布,其相对误差保持在0.5%内,符合设计要求。

3.1.2 转速控制及检验

转速控制采用半闭环系统,上位机将实验设定转速发送指令至PLC,PLC经过编译发至伺服驱动器使伺服电机做出相应动作。伺服驱动器内部闭环控制伺服电机转动。

为验证转速准确性,使用频闪仪对空载时的下摩擦副进行观测,在转速60~900 r/min时,相对误差曲线平稳,驱动系统能实现设定的转速。

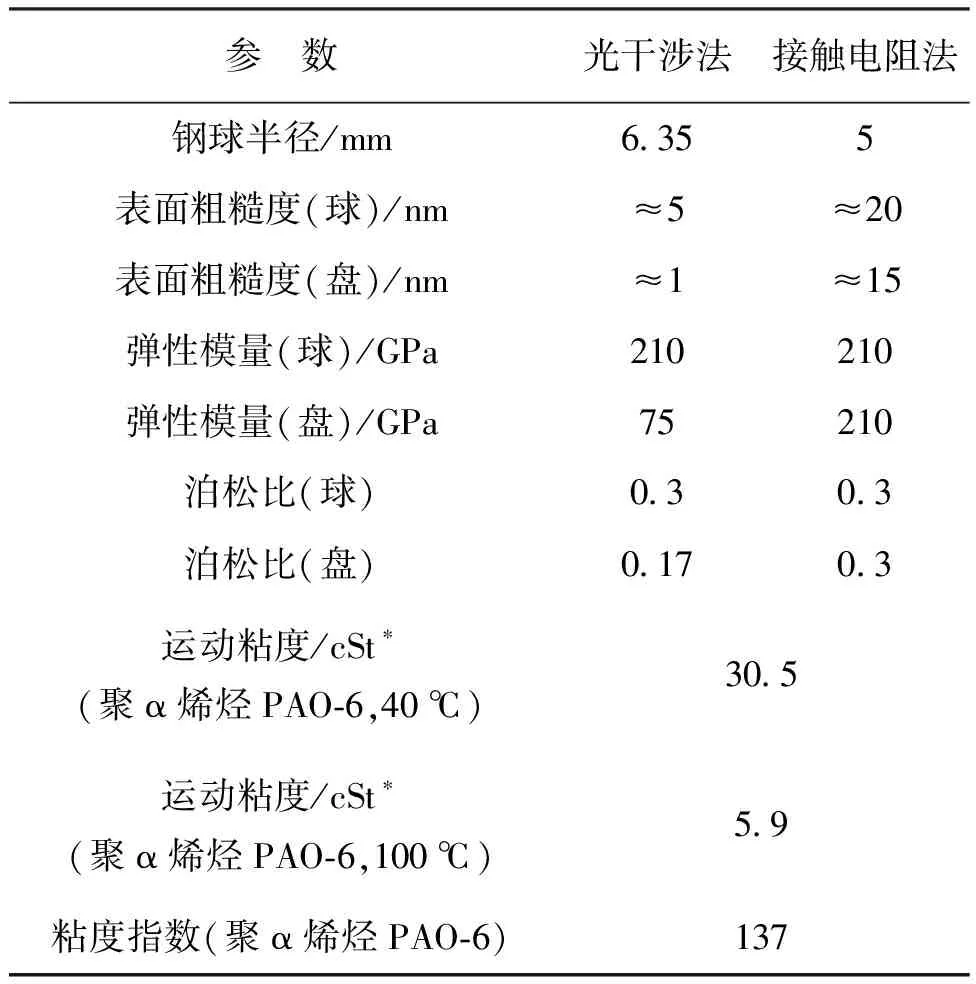

3.1.3 电阻测试板设计及检验

电阻的测量原理本质是将标准电阻和待测电阻(研究中采用接触电阻)进行比较[22],并将其转换成电压值。图4为接触电阻板原理图,其中Rm为桥式电阻,Rt为保护电阻,Rx为待测电阻,Ra为运放放大电阻,Vi为输入电压,Vo为输出电压。可通过该图推导出:待测电阻值Rx与输出电压Vo的关系式和待测电阻值Rx的灵敏度与输出电压Vo的关系式:

(1)

图4 电阻测试板原理图

(2)

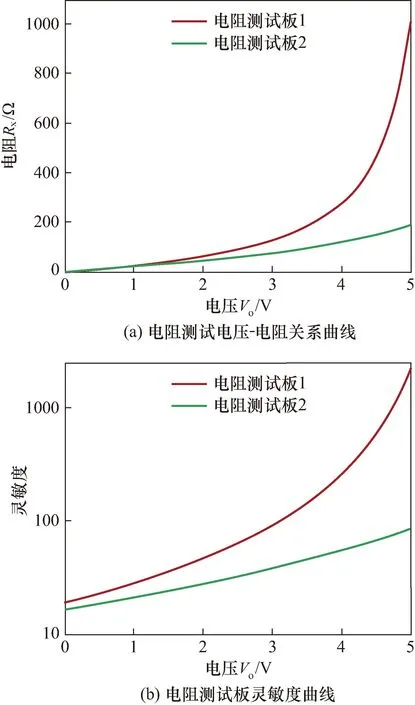

电路板中若干标准电阻值的匹配,决定了不同润滑条件下接触电阻测量的灵敏度。为了确保接触电阻的测量均具有较高灵敏度,设计了2块电阻测试板,通过更换图4中Rt和Rm电阻值,得到0~150 Ω、150~1 000 Ω双量程,分别覆盖高阻值和低阻值的测量范围。

图5(a)为根据式(1)得出的输出电压Vo与待测电阻Rx关系曲线,图5(b)为根据式(2)得出的电阻灵敏度与输出电压的关系曲线。

图5 电阻测试板电压-电阻曲线和电阻测试板灵敏度曲线

由图5(a)可知,电阻测试板(1)随电压的变化指数上升,由于实际测量中存在噪声干扰,结合图5(b)电阻灵敏度曲线可知电压噪声将上百倍转换为电阻误差,为降低因噪声带来的误差,可根据实际工况预估接触电阻值,采用合适的电阻测试板进行测量。

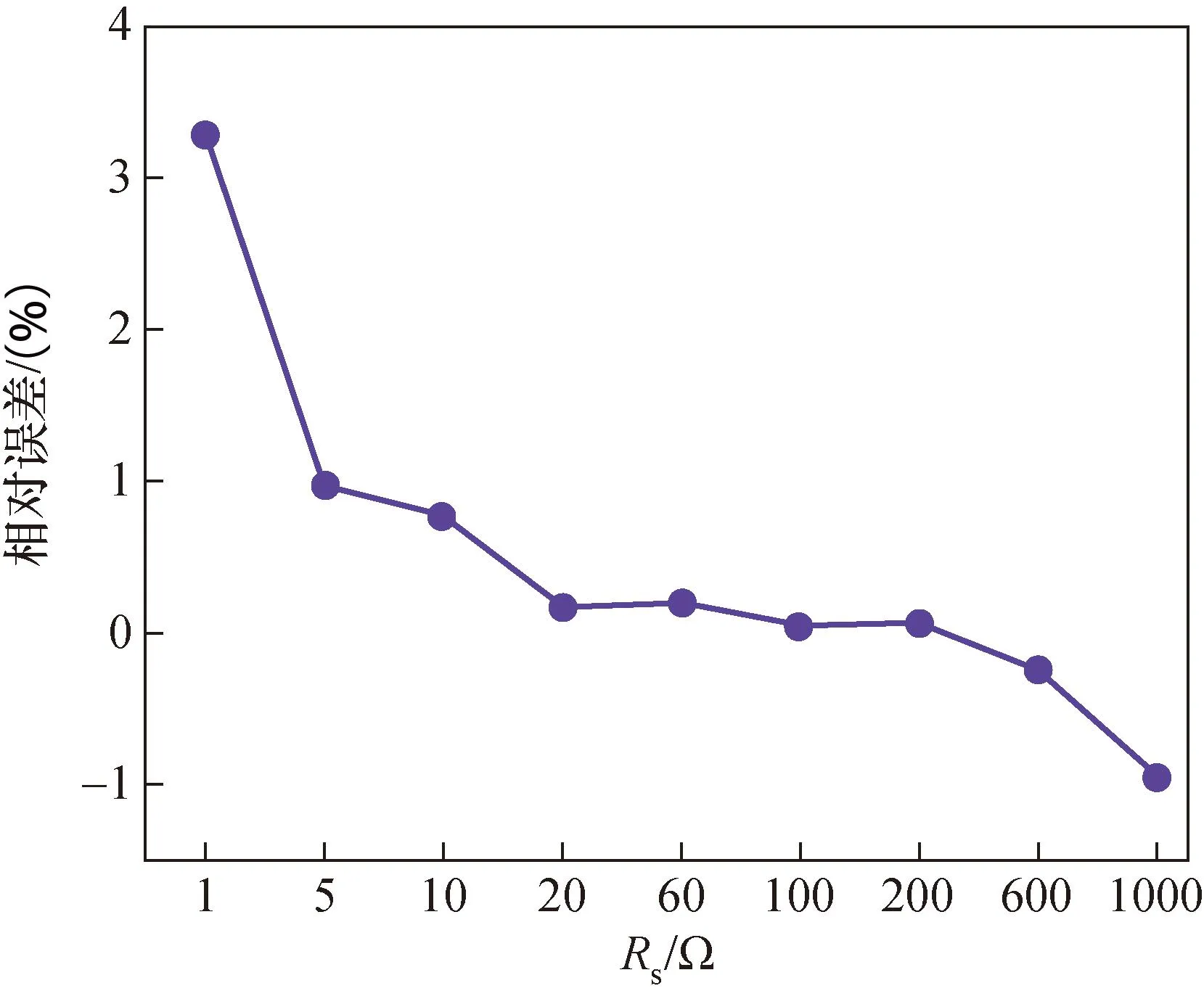

为验证电阻测试板的准确性,使用标准电阻箱对电阻测试板1和板2进行检测,比较标准电阻箱设定值与电阻测试板测量值并计算相对误差,测试结果如图6所示。当标准电阻值Rs为1 Ω时,相对误差仅为3%;当Rs增大时,相对误差进一步减小并稳定在0.2%之内;当Rs超过200 Ω后,随着Rs增大相对误差反向逐渐增大,但稳定在-1%之内。

图6 电阻测试板相对误差分布

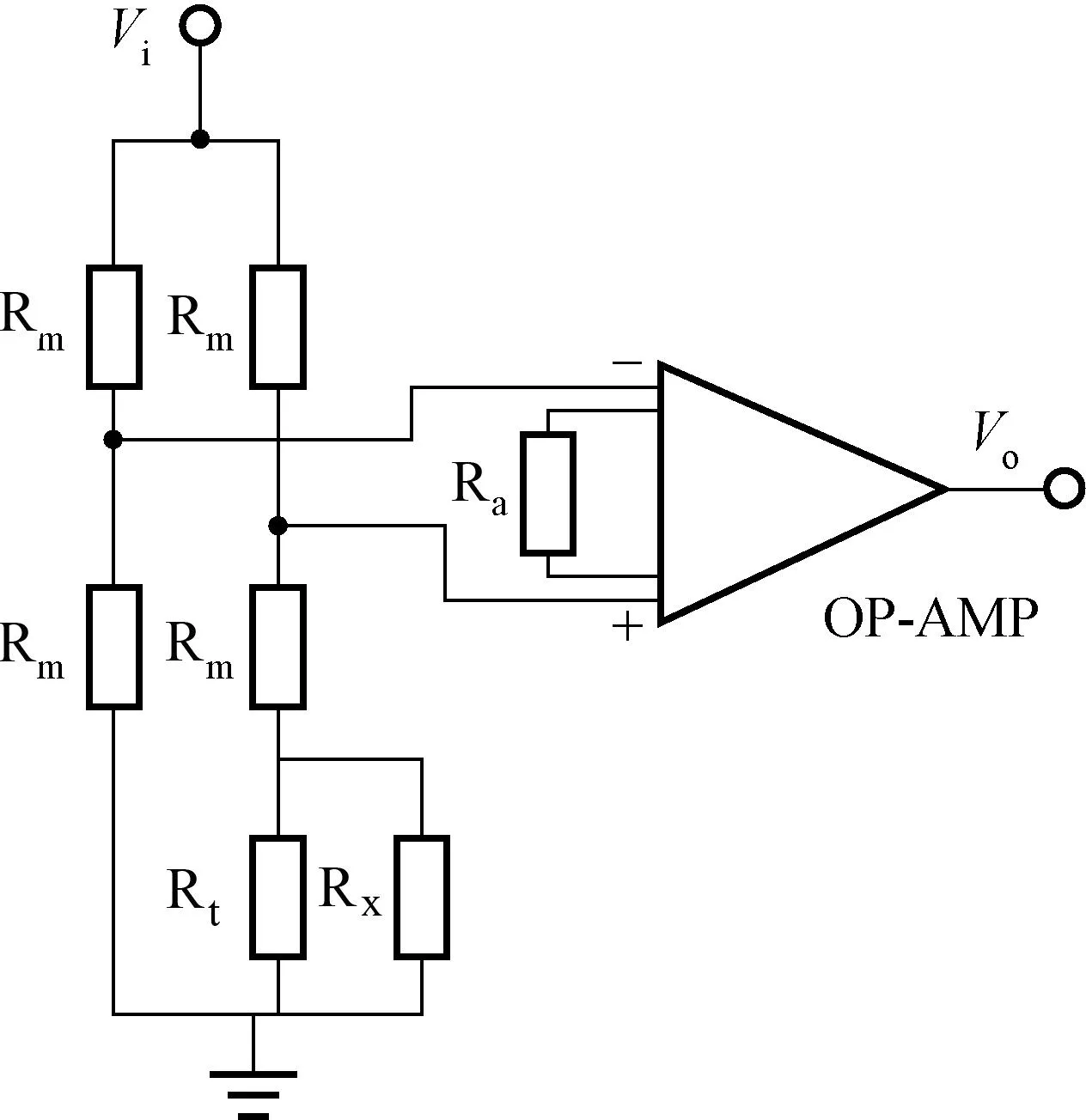

3.2 润滑膜厚和接触电阻随速度变化规律

图7为2种不同实验的测量结果。图7(a)为使用光干涉法测得最大赫兹接触应力0.5 GPa下的润滑膜厚随滑动速度变化的情况;图7(b)为与光干涉法相同工况下接触电阻法测得接触电阻随速度变化的曲线,4条曲线分别为1#~4#的4组实验。图7(b)中,实验值已减去夹具与摩擦副的固有电阻值0.6 Ω。

由图7(a)可见润滑膜厚随着速度的增大而逐渐增大。图7(b)中,接触电阻一开始增大;当速度达到200 mm/s的时候,接触电阻随速度的变化的斜率明显变缓,表明阻值变化不再显著,即在此时润滑状态由混合润滑进入到了全膜润滑,根据理论,膜厚比应>4,润滑油膜已经将接触副表面完全分开,由于润滑油的弱导电性,使得接触电阻不再发生明显变化。从光干涉法测量结果中可以对应看出,在200 mm/s速度下,PAO-6可形成的膜厚约为70 nm,进一步结合表2中摩擦副的参数可计算出,接触电阻测量实验中同样条件下膜厚比λ=2.8,实验与理论高度相符。

图7(c)为膜厚比对应接触电阻图,当膜厚比在0~4区间时,接触电阻值变化较大,当膜厚比大于4时,随着膜厚比的增加,接触电阻变化缓慢,与图7(a)和图7(b)所得规律相同。

3.3 接触电阻与润滑状态相关性研究

经上述分析可得接触电阻能准确地反应润滑膜厚随速度变化的情况,且2组实验参数相近,因此可认为该工况下测得的接触电阻值可等价为润滑膜厚。由接触电阻法测试原理可知,该方法在边界润滑及混合润滑下较为适用,因此只对膜厚比在0~4区间内的接触电阻值及膜厚值进行拟合。图8为接触电阻-润滑膜厚拟合曲线;由图可见接触电阻对应的润滑膜厚分布在拟合曲线两侧。图8中的拟合直线的数学模型如下:

h=0.154*Rt+9.07

(3)

式中:Rt为接触电阻,Ω;h为润滑膜厚,nm。

其中该拟合曲线相关系数为0.98,剩余标准差为4.56 nm。

由于该拟合直线是在特定测试条件(聚α烯烃PAO-6、摩擦副粗糙度:15~20 nm、最大赫兹接触应力:0.5 GPa)下得到的,且当实验材料改变(不同的润滑油牌号、摩擦副粗糙度)时,润滑油的粘度、极性、电导率以及成膜能力会发生变化,导致润滑膜厚相对应的接触电阻值、膜厚比不同,且拟合曲线的斜率、拟合范围等参数也会随之改变。因此本研究下一步工作计划为选用不同种类润滑油和不同粗糙度的摩擦副进行摩擦润滑实验,建立各种润滑油膜-接触电阻数据库,实现可稳定快速地通过接触电阻判断摩擦副的润滑状态。

4 结 论

本文基于接触电阻法及光干涉法实验需求研制了旋转式摩擦试验机,实现了试验机的载荷、转速的精度控制和点接触滑动工况下接触电阻的准确测量,验证了装置的可靠性,能实现润滑油的摩擦模拟实验。结合光干涉法测量膜厚,严格控制光干涉法和试验机的运行参数,在本文特定条件下,实现了接触电阻对润滑膜厚的检测,结果表明:在点接触滑动工况下,随着速度增加,接触电阻也随之增加与润滑膜厚随速度变化规律相同,获得了接触电阻与润滑膜厚之间的关系,拟合曲线相关系数为0.98,剩余标准差为4.56 nm。从而建立了一套直接在线监测润滑状态的实验方法。该方法为接触电阻测量润滑膜厚提供了一种新思路,,有效提升了相关传动领域的润滑评价与分析能力。