高速高精度电子齿轮箱自抗扰控制研究

田晓青, 芦振文, 黄晓勇, 韩 江, 夏 链

(合肥工业大学 机械工程学院,安徽 合肥 230009)

滚齿加工是一种展成法加工齿轮的工艺,广泛用于生产高质量的外圆柱齿轮。 滚齿加工要求滚刀与工件及其他进给轴按照严格的展成关系运动[1]。 在现代数控滚齿机中,运动轴的同步运动是由电子齿轮箱(electronic gearbox,EGB)控制的,因此提高EGB的控制性能是提高滚齿加工精度的关键。

对于多轴控制系统,其控制性能包括单轴跟踪精度和整体轮廓精度[2]。 文献[3-6]针对单运动轴跟踪精度进行研究,然而提升每个运动轴的跟踪精度并无法保证轮廓精度的提升,因此必须考虑多轴之间的协调性;文献[7]提出交叉耦合控制(cross-coupling control,CCC)的概念,通过对轮廓误差的实时估计并对每个运动轴进行误差反馈来提高轮廓精度;文献[8]将交叉耦合控制思想与电子齿轮箱结合,提出一种电子齿轮箱交叉耦合控制器,可实时计算齿轮轮廓偏差的预测值,并计算出各运动轴的补偿量,通过滚齿加工实验表明,该方法可以提高齿轮加工精度。

文献[9]研究发现,滚齿过程存在的时变切削力会使机床运动轴产生周期性位姿偏移,不稳定的切削条件会在齿轮表面产生划痕,从而降低齿轮齿廓精度;文献[10]采用齐次坐标变换,文献[11]采用粒子群算法,文献[12]采用神经网络的方式,分别建立了滚齿误差预测模型,获得了不错的预测精度。 但这些方式都是通过提前建立误差模型的方式改进工艺参数,对加工误差进行离线补偿,不能对实际加工过程中可能出现的受力突变或其他干扰情况进行实时在线补偿。

文献[13-14]最早提出自抗扰控制(active disturbance rejection control,ADRC)的概念,相较于传统的比例积分微分 (proportional integral derivative,PID)控制,ADRC具有更好的控制性能和鲁棒性,主要将被控模型中不确定部分和外部扰动简化为总扰动,使用扩张状态观测器(extended state observer,ESO)估计总扰动,设计相应的反馈对扰动进行补偿,从而提升被控系统的抗干扰性能。 文献[15-16]证实了在负载变化的多运动轴平台,ADRC相较于传统PID控制方式具有更好的控制性能。

为了降低滚齿加工过程中突变切削力以及其他干扰对加工精度的影响,本文提出一种基于ADRC的主从式EGB控制方法,以提高EGB从动轴的抗干扰性能;同时,采用CCC的方式保证多运动轴之间的同步性;最后在开放式实时半实物仿真平台上进行滚齿加工模拟运动实验。 结果表明,相较于传统PID控制结构的电子齿轮箱,该方法可以有效降低突变干扰的影响,提升电子齿轮箱的同步控制精度。

1 斜齿轮加工及误差分析

1.1 滚齿电子齿轮箱

本文使用的六轴数控滚齿机结构,如图1所示。 图1中:X轴为滚刀径向进给轴;Y轴为切向进给轴;Z轴为轴向进给轴;A轴为滚刀安装角度调整轴;B轴为滚刀回转轴;C轴为工件回转轴。

图1 数控滚齿机结构

数控滚齿机加工齿轮时包含的基本运动有:切削运动为滚刀(B轴)的回转运动,展成运动为工件齿轮(C轴)按照啮合关系转动,滚刀沿工件齿轮轴向(Z轴)作进给运动,滚刀沿滚刀轴向(Y轴)作窜刀运动。 当加工斜齿轮时,滚刀沿轴向(Z轴)或对角(Y轴和Z轴联动)方向进给时,工件回转轴上会叠加一个附加转动。 滚齿加工机床各运动轴之间的联动关系如下:

(1)

其中:nC、nB、vZ、vY分别为工件轴转速、滚刀轴转速、滚刀轴向进给速度和切向进给速度;ZB、ZC分别为滚刀头数和工件齿轮齿数;mn为工件法向模数;β为工件螺旋角,螺旋角右旋时β>0,螺旋角左旋时β<0;λ为滚刀安装角;KB为第1项系数,当滚刀螺旋角与工件螺旋角旋向相同时取+1,相反时取-1;KZ为第2项系数,当右旋逆滚加工或左旋顺滚加工时取+1,当左旋逆滚加工或右旋顺滚加工时取-1;KY为第3项系数,当vY>0时取+1,vY<0时取-1。 式中各参数以标量的形式代入。

1.2 斜齿轮加工误差分析

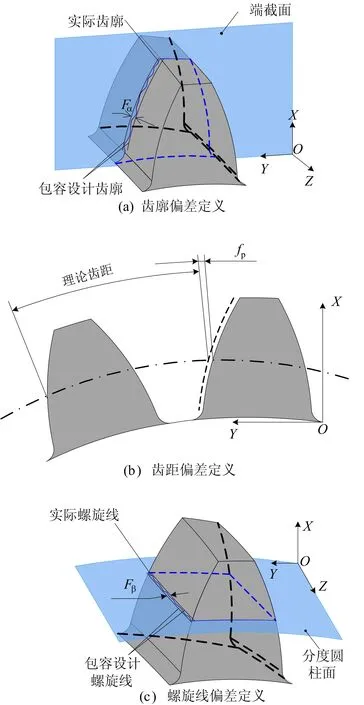

滚齿过程中,几何误差、热变形误差、力变形误差等因素存在,导致刀具与工件产生位置和姿态的偏离,从而产生齿轮加工误差[9]。 通常采用齿廓偏差Fα,齿距偏差fp和螺旋线偏差Fβ来综合评定齿轮加工精度。 它们共同决定了齿轮系统的传动精度、承载能力和寿命。

齿轮精度分析如图2所示,齿廓偏差是指在齿轮端截面上,包含实际齿廓的2条设计齿廓的距离。 齿距偏差是指在齿轮节圆上,实际齿距与设计齿距的代数差。 螺旋线偏差是在斜齿轮端面基圆切线方向上,包含实际螺旋线的2条设计螺旋线之间的距离。

图2 齿轮精度分析

(2)

其中:mn为工件齿轮法向模数;ZC为工件齿轮齿数;α为齿轮压力角;β为工件齿轮螺旋角。 各运动轴跟踪误差均可在数控系统中实时得到,因此工件齿轮的齿廓偏差可实时计算得到。

(3)

各运动轴跟踪误差均可在数控系统中实时得到,因此单节齿距偏差可实时计算得到。

(4)

(5)

(6)

(7)

分别对式(5)~式(7)进行求解,可得:

(8)

(9)

(10)

2 EGB自抗扰控制器

不同于普通的数控加工过程,齿轮的展成法成形过程需要刀具、齿以及其他运动轴按照一定的关系耦合运动,这些运动均由EGB控制。 齿轮的加工精度不仅取决于刀具的轨迹精度,还与各运动轴的同步精度有关。

为提高齿轮加工精度,本文从EGB同步精度和轮廓精度2个方面进行研究。 对于单个运动轴,采用传统PID与ESO相结合的方式来提高EGB从动轴的跟踪精度和抗干扰性能。 多运动轴间采用 CCC的方法来提高同步控制精度。 本文所提出的自抗扰EGB控制结构如图3所示。 图3中,EGB各运轴设置为速度控制模式。uB、uC、lZ、lY、lX分别为B轴、C轴、Z轴、Y轴、X轴的参考位置输入信号;θB、θC、LZ、LY、LX为各运动轴的实际位置输出信号。 直接取B轴位置编码器的反馈信号和Y轴、Z轴的插补结果作为电子齿轮箱模块的输入信号,计算结果作为C轴的控制信号,从而保证EGB各运动轴之间的联动关系。

图3 自抗扰EGB结构

2.1 自抗扰控制器设计

在滚齿加工过程中,工件轴容易受到干扰,影响齿轮加工精度。 为了解决这个问题,本节提出一种基于 ESO的补偿方法。 ESO的基本思想是将系统所受干扰作为新的状态量,利用系统中可测量到的数据来估计外部扰动,设计相应的补偿规律,以提高系统的抗干扰性能和鲁棒性。

假设EGB从动轴的运动状态可以描述为:

(11)

(12)

(13)

根据式(13)建立如下扩张状态观测器:

(14)

(15)

(16)

将式(16)代入式(11)中,原控制系统为:

(17)

由图3可知,将ESO与PID控制相结合,利用ESO对EGB从动轴所受干扰进行估计并补偿,降低干扰对控制精度的影响。

2.2 交叉耦合控制器设计

交叉耦合控制方法基于已建立的加工误差模型实时计算轮廓偏差,根据计算结果和补偿规则计算出各运动轴所需的补偿量,通过调节不同的补偿系数完成对运动轴的补偿,从而减少轮廓偏差。

在1.2节中已经详细推导了齿廓偏差,齿距偏差和螺旋线偏差的瞬时计算公式。 本节设计的电子齿轮箱交叉耦合控制结构如图3所示。 根据式(9)可以得到C轴的补偿信号为:

(18)

其中

(19)

3 实验验证

基于dSPACE实时半实物仿真平台,开展对角滚切法运动仿真实验,对比主从式电子齿轮箱、自抗扰电子齿轮箱以及交叉耦合控制器的控制性能。 运动仿真实验平台如图4所示,上位机为装有MATLAB/Simulink和ControlDesk软件的计算机,在Simulink环境中建立EGB控制模型,通过ControlDesk软件对伺服电机运动状态进行监控;下位机为dSPACE/MicroLabBox和松下A5、A6系列伺服器以及伺服电机,MicroLabBox作为虚拟控制器实现对伺服电机的控制以及对编码器信号的采集,伺服电机模拟滚齿加工时各运动轴的运动状态。 上位机与下位机之间通过网线实时通信。

图4 运动仿真实验平台

采用对角滚切法加工齿轮时,滚刀在1个加工周期的运动轨迹如图5所示。

图5 运动轨迹

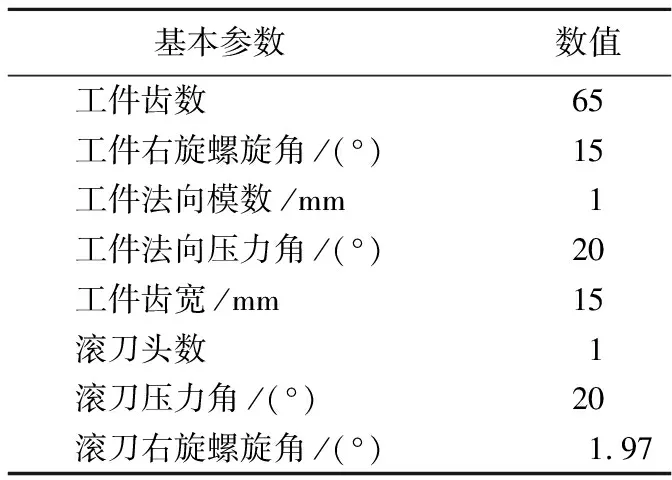

其中:位置1-2为滚刀快速定位过程;位置2-3为滚刀沿X轴径向进给;位置3-4滚刀沿Y、Z合成方向运动,切出全齿宽;位置4-5-2为快速退刀过程,1个切削周期完成。 上述过程不断重复,直至毛坯加工出完整的齿形。 在整个加工过程中电子齿轮箱功能保持打开。 模拟实验1个加工周期为25 s,实验数据采样周期为1 ms。 滚齿运动模拟实验所使用的工件和滚刀的基本参数见表1所列。

表1 仿真实验基本参数

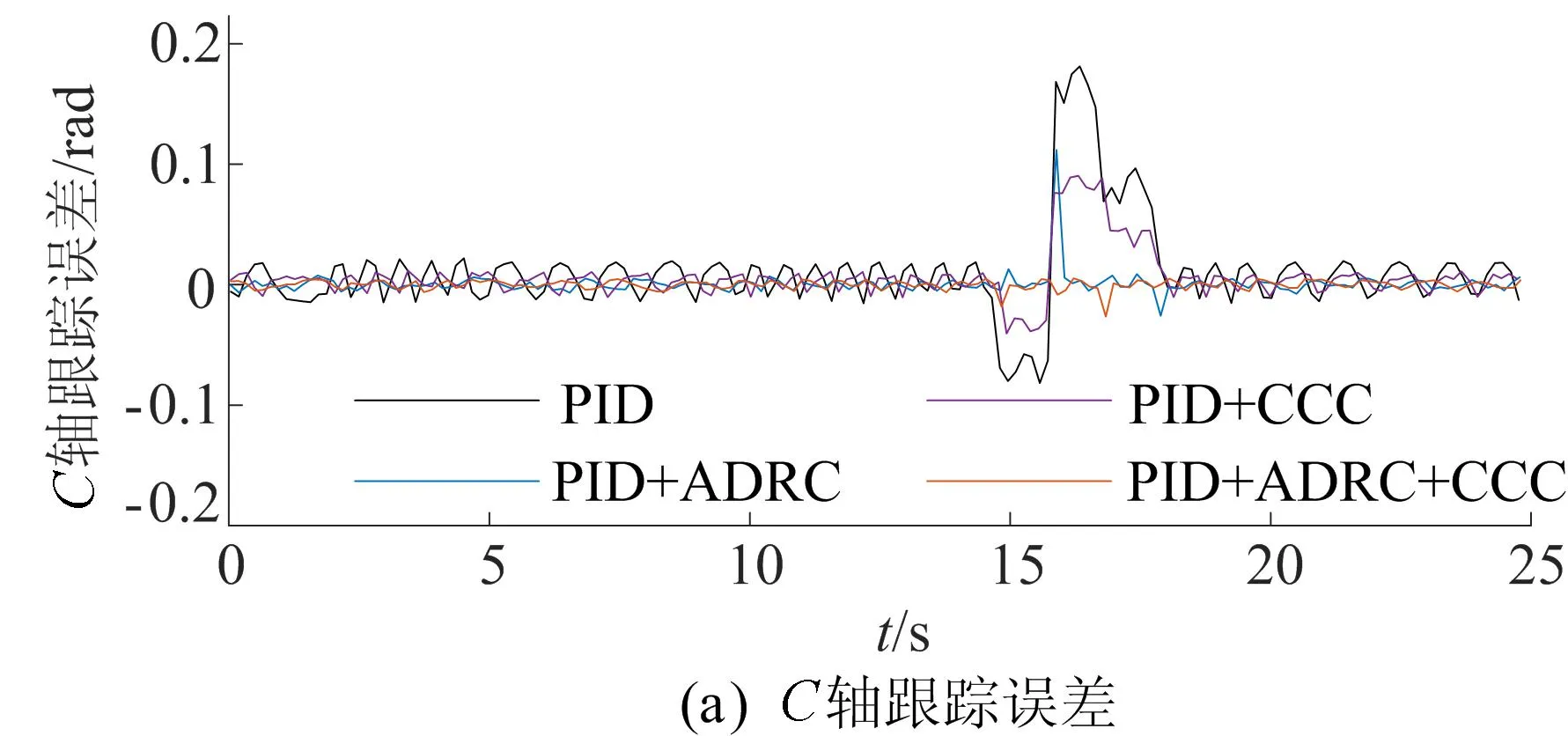

实验分别对比了采用传统PID控制、PID+ADRC控制、PID+CCC控制和PID+ADRC+CCC控制的4种方式下主从式EGB的控制性能,性能对比情况如图6所示。

通过硬件在环平台进行模拟滚齿加工运动实验,测得4种控制方式下EGB从动轴(C轴)的跟踪误差如图6a所示,并分别计算出4种控制方式下C轴跟踪误差的最大值、平均值以及标准差,结果见表2所列。

表2 C轴跟踪误差对比 单位:10-3 rad

从表2可以看出,相较于传统PID控制,本文所提出的自抗扰控制方式明显提升了EGB从动轴的跟踪精度。

根据上文推导的齿轮精度计算公式(2)~式(4),本次实验EGB齿廓偏差Fα、单节齿距偏差fp和螺旋线偏差Fβ的具体计算公式为:

Fα=0.3421EX+0.9397EY+0.5518EC

(20)

fp=0.3640EX+EY+0.5518EC

(21)

Fβ=0.2679EZ+0.5872EC

(22)

根据计算结果,4种控制方式下EGB轮廓控制精度对比如图6b、图6c、图6d所示。

统计4种控制方式下EGB齿廓偏差、齿距偏差和螺旋线偏差的最大值、平均值以及标准差值,见表3所列。

表3 EGB轮廓偏差对比 单位:μm

从表3可以看出,相较于PID控制方式的电子齿轮箱,本文所提出的控制结构拥有更好的控制精度及更强的鲁棒性。

为验证本文所提出的EGB控制结构的抗干扰能力,在滚齿运动仿真实验的15~18 s时段内,在电子齿轮箱从动轴电流环施加一个随机方波干扰,利用扩张状态观测器进行观测,外加干扰以及ESO观测曲线如图7所示。 由图7可知,通过ESO可以实现对电子齿轮箱所受扰动进行快速准确的辨别。

图7 外加干扰以及ESO观测曲线

当存在外界干扰时,分别采用传统PID控制、PID+ADRC控制、PID+CCC控制和PID+ADRC+CCC控制情况下,EGB的控制性能对比情况如图8所示。

图8 存在扰动时4种控制方式下EGB性能对比

由图8可知,采用ADRC控制方式可以明显提升EGB的抗干扰性能。 当同时采用ADRC和CCC控制方式时,在提升电子齿轮箱鲁棒性的同时,多运动轴之间的协调性和同步精度也得到保证。

4 结 论

本文提出了一种基于ESO和CCC控制的自抗扰EGB控制方法,通过在实时半实物运动仿真平台进行验证,与传统PID控制下的主从式电子齿轮箱相比,得到如下结论:

1) 建立瞬时齿廓偏差、齿距偏差和螺旋线偏差计算公式,可以有效估计加工误差。

2) 结合PID控制与ESO,有效提高了EGB跟随轴的跟踪精度,并且可以在线补偿外界扰动,提升EGB的鲁棒性。

3) 通过交叉耦合控制的方式,保证了EGB多运动轴间的协调性和同步精度。

后续会进行滚齿加工实验研究,对所提出的控制结构进行验证。 通过参数调节,设计智能算法等使本文提出的EGB控制结构可以应用于其他展成法齿轮加工数控系统。