基于测量机器人的深基坑维护结构侧向变形监测研究

景海军

(中铁十八局集团第二工程有限公司,河北 唐山 064000)

软土深基坑施工时,常会对周围建筑物造成很大影响,导致其不均匀沉降甚至开裂,影响正常使用,给基坑围护结构设计和施工带来很大困难。由于受到场地的限制,基坑外没有足够的开挖空间用于放坡[1],传统的基坑施工技术难以适应日益严格的基坑周边环境要求。与传统的测量方法相比,深基坑墙体结构的动态控制费时费力、效率低下,因此,使用测量机器人进行动态、高效、高精度的控制变得尤为重要。测量机器人已成功应用于高铁、大坝等工程测量和监测领域,并可以实现对活跃地铁隧道的自动监测,具有优良的测量条件和开阔的视野。通过软件,独立式全站仪可以实现测量机器人的功能。在相对恶劣的环境下,可开发一些监测软件并将其应用到自动监测机器人中,但在深基坑测量中,这类机器人暂时不能进行精准测量[2]。有研究通过FLAC3D构建基坑降水开挖模型,分析围护解耦股变形程度和基坑位移变化情况[3];还有研究结合DGM(1,1)变权模型和缓冲算子,利用工程所得的监测数据,建立变权离散灰色模型,并对不同的拟合进行开挖精准预测[4]。但是这两种监控方法未考虑基坑的复杂性,监测结果与实际情况相差较大[5-6]。考虑到大地机器人在监测方面的优势,本文在大地机器人作为附加监测工具的基础上,提出一种开挖围栏变形监测系统。

1 工程概况

以某城市地铁线路为例,该线路位于一条主干线和公交车站的交汇处,公交车站位于某公园规划的中心区域,南北走向。靠近地铁隧道的公交车站位于道路中心区域,且呈从东向西排列。深基坑示意图见图1。

图1 深基坑示意图

由图1可知,该深基坑由6道混凝土层组成,围护结构采用厚1.5 m、深45 m的连续墙作为支撑,其中有1道混凝土支撑层和4道混凝土支撑层,支撑面积分别为1000 mm×800 mm、1500 mm×1200 mm。第五道混凝土支撑层为钢管撑,其支撑面积为800 mm×20 mm;混凝土支撑层的第2、3、6道混凝土支撑层中装有钢管撑,其支撑面积均为600 mm×15 mm。

2 深基坑围护结构侧向变形的机器人监控方案

2.1 测点布置及精度要求

深基坑监控项目及监控位置布置如表1所示。由表1可知,如监控点与施工方位相同,可同时埋设或借用;如在不同位置,各处分别埋设[7]。

表1 深基坑监控项目及机器人监控位置布置

2.2 基于测量机器人的检测系统构成

基于地球机器人的隧道围栏自动监控系统硬件部分包括自动全站仪、1~2 m长的通信电缆(带蓝牙设备的全站仪可使用蓝牙通信)和控制器(笔记本电脑、PDA、智能手机等)。系统软件是整个系统的核心。其中,数据采集部分包括仪器初始化、点学习、观测点组设置、测量公差等参数设置、自动测量等功能;数据管理采用数据库管理,自动生成乱码报告,并以图形方式显示位移曲线及每个监控点等[8-9]。

2.3 监测系统软件

相比菜单界面,按键界面更一目了然,测量、定向、数据采集、数据分析、页面切换等主要监控功能都在主界面,可触摸。有一个额外的界面使用属性页来响应命令,数据处理的结果显示在图形和文本报告中。电脑与全站仪通过RS232串口连接,目前电脑也可使用USB接口。

2.4 监控内容及方法

通过机器人监测方法模拟的深基坑复杂环境,可将模拟数据以数字形式呈现,由此监控侧向桩顶水平位移和地表沉降深度。

1)侧向桩顶水平位移监控。基础开挖深度2倍以上,设置机器人观测站、观察墩或专门观察标志。根据基坑周围环境,现场布置3~4个工作基准,由测绘院提供的2~3个GPS点组成水平位移基准网络。用高精度全站仪进行测量,测量角度误差1″,测距精度2 mm+2 ppm[10]。利用下式可估计相邻点的导线中值误差:

(1)

(2)

结合式(2)确定相邻节点间的相对位置误差,选择全站仪表测量方式,对侧向桩顶水平位移监控[11]。

2)地表沉降深度监测。根据基坑周围环境,首先设置监控点;然后铺两层水平网(从第一个控制点开始),观察每个沉降点的高度;最后设定监测“四定”要求,分别是平台固定、设备固定、人员固定和位置固定,通过铺设控制线路,确定每种设备位置,并使用红色涂料作标记。地面沉降观测点示意图见图2。

图2 地表沉降观测点埋设示意图

由图2可知,建筑影响区以外相对稳定的区域设置基准点,基坑应至少布设3个机器人监测基准点,并深埋设点,且易于从基准点引导到监控点。

3 监测网的布置

3.1 变形监测点的设置和保护

根据工程开挖监测过程要求,所选的检测点一般在等高线顶部及开挖的墙角上。将所检测的设备安装在所选的控制点上,可用于全站仪器自动瞄准及策略标志,出于经济因素,所使用的仪器通常为小棱镜L。监测点间距通常为10~20 m,各点深度方向相邻点之间的距离为1.5~2.0 m。图3中的D2-1、D2-2、D2-3、D2-4为第二节的4段。观察点安装在底座上时,可用专用螺丝固定,底座四周有螺纹,也可加保护盖。测量棱镜后,用保护罩盖住,以保护螺丝不受损坏。例如,在已建成的建筑物或构筑物上,它们通常位于3~5之间,形成一个角网格。监测点还要用测量棱镜进一步设置,常用标准圆棱镜。

图3 基准点和监测点分布图

3.2 测站点的设置

测站点通常选在通视条件好、受施工干扰小的区域,如图2中的S1、Si位置。由于平台设计的限制,如果全站仪可以与每个观察棱镜进行通信,那么全站仪每次安装时不会完全在同一个地方,则不需要匹配点、三脚架用于设置仪器。

4 监控结果与分析

4.1 桩体水平位移分析

对地铁车站的基坑断面进行了研究,并布置了两个测量孔(C1、D2)。D2测量孔因施工原因,下测点被遮挡,监测数据无法获取。西面的监测数据较完整,故选择西面的C1测点。深基坑围护结构侧向变形中桩身水平位移监测是安全监控的主要内容,也是确定施工安全的重要指标。深基坑关键施工段中C1处桩体在不同施工周期下的水平位移变化情况见表2。

表2 桩体水平位移变化情况

从表2可知,施工周期为1 d时,在突发性卸载过程中,基坑土体呈现向基坑内发展,各点水平位移增加。由于桩顶位移较大,施加第一层钢支撑后很难恢复。单支或多支护结构在进行土方开挖时,会产生单一支承结构变形,基础开挖和钢支撑的应用使围护桩侧向移动,围护桩的位移有增大的趋势。当开挖施工周期为10 d时,施加第二次钢支护后,桩开始向坑中水平位移最大的部位下移。当施工周期为10~95 d,由于开挖面长时间暴露,导致桩身区段的桩体向坑内发展的水平位移明显增大。施工周期为95~220 d时,加上第一层钢支撑和围护桩的协同作用,桩顶的水平位移变化逐渐趋于稳定。

根据不同施工周期下的C1处桩体水平位移变化规律,分别使用三种监测方法,对比分析桩体水平位移变化情况,结果见图4。

图4 三种方法桩体水平位移变化情况对比分析

由图4可知,使用基于流固耦合效应的监控方法在1~5 d施工周期内与实际水平位移变化相差较小,其中施工周期为5 d时,水平变化位移相差最大,为1 mm;在5~35 d施工周期内与实际水平位移变化相差较大,其中施工周期为5 d时相差最大,为4 mm;在35~70 d施工周期内水平位移变化逐渐与实际情况相符,其中施工周期为70 d时相差最小,为2 mm;在70~220 d施工周期内水平位移变化逐渐趋于平稳,但与实际数据不一致。

使用基于粒子群优化的监控方法,在1~35 d施工周期内与实际水平位移变化相差较小,在35~70 d施工周期内与实际水平位移变化相差较大,最大相差3.5 mm;在70~220 d施工周期内水平位移变化逐渐趋于平稳,但与实际数据不一致。

通过上述分析结果可知,使用基于机器人监测系统软件数值模拟的监控方法,监控桩体水平位移的结果是精准的。

4.2 深基坑地表沉降分析

由于深基坑围护结构西侧地表的测点遭到破坏,因此主要研究基坑东侧的地表土体的竖向沉降数据。深基坑地表在不同施工周期下的沉降变化情况如表3所示。

表3 深基坑地表沉降深度/mm

从表3可知,施工周期为1 d时,沉降形状类似于勺形,沉降量不大。施工周期为5~20 d时,加了第一道钢支撑,由于土方不断开挖,此时地表点的位移沉降量逐渐增加,施工周期为35 d时,地表的竖向沉降开始增大。施工周期为70~95 d时,由于土方不断开挖,地表点的位移沉降量逐渐增加。施工周期为150~220 d时,随着监测点与基坑距离不断增加,沉降量趋于稳定。

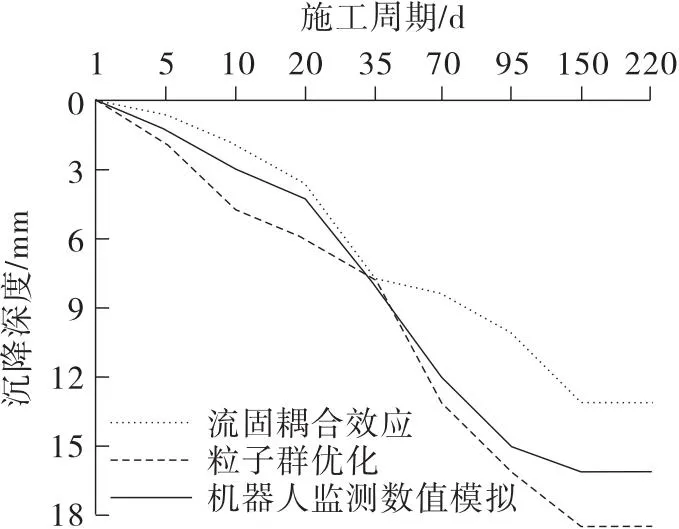

基于不同施工周期下的深基坑地表沉降深度,分别使用三种监测方法,对比分析深基坑地表沉降深度变化情况,对比结果见图5。

图5 深基坑地表沉降深度变化情况对比分析

由图5可知,使用基于流固耦合效应的监控方法,在1~35 d施工周期内与实际水平位移变化情况相差较小,在35~220 d施工周期内与实际水平位移变化情况相差较大,最大相差5 mm;使用基于粒子群优化的监控方法,在1~5 d、20~95 d施工周期内与实际水平位移变化情况相差较小,其余周期内与实际水平位移变化情况相差较大,最大相差3 mm;使用基于机器人监测系统软件数值模拟的监控方法,在施工周期内与实际数据基本一致,只有在施工周期为20 d时,水平变化位移与实际位移值相差最大,为0.6 mm。

通过上述分析结果可知,使用基于机器人监测系统软件数值模拟的监控方法,监控深基坑地表沉降深度变化结果是精准的。

5 结束语

采用测量机器人对深基坑围护结构侧向变形的安全监控进行研究,提高了基坑监测的及时性,有利于形成自动化、一体化的监测、分析、反馈和变形预测系统,确保地基数据提供及时、准确、可靠。本研究中的监测系统可以将测量机器人的自动监测应用于工作环境复杂的深基坑自动监控,更好地减小误差。