纺丝组件在氨纶生产过程中的应用研究

蒋 宏,张 斌,张 磊

(连云港杜钟新奥神氨纶有限公司,江苏 连云港 222000)

目前,氨纶丝的生产过程是通过聚醚二醇(PTMG)和二苯基甲烷二异氰酸酯(MDI)聚合反应生成可以使用的聚合体原液,然后通过移送泵、计量泵,再经过纺丝组件的喷丝板将氨纶聚合体原液挤压出去,经过甬道,最后通过卷绕机纺制成很细的氨纶丝制品。在氨纶丝的生产过程中,氨纶聚合体原液通过喷丝板中的微孔转变成细流,再经过甬道热风吹干固化成丝条,通过卷绕机完成卷装。

1 喷丝板

喷丝板作为组件的重要部分之一,对纺丝操作性能和产品质量至关重要[1-2]。本研究重点研究了喷丝板设计、微孔流动机理及其对纺丝操作性能的影响,同时列出了喷丝板的几种缺陷和成因。

1.1 喷丝板设计

(1)粗糙度:微孔处0.1 μm,导流孔处0.4 μm,氨纶生产过程对喷丝板光洁度的要求非常高,这就要求工作人员平时注意喷丝板镜面磨损情况。(2)材质:不锈钢SUS316,需要耐腐蚀并且具有很好的可加工性能。

1.2 微孔流动机理

氨纶丝从喷丝板微孔中挤出成形,内应力发生变化,刚出喷丝板时,由于应力来不及消失,出现出口胀大现象,其物理形态和几何形态均发生变化。由图1可以看出,氨纶聚合体原液进入喷丝板后,分别产生了入口效应、孔流效应、出流胀大效应,在整个过程中,任何一个环节出现问题,都会影响氨纶丝的操作性能和丝卷指标。

图1 微孔流动示意

氨纶聚合体原液在喷丝板微孔中流动时存在径向速度梯度,即中心处速度快、孔壁处速度慢,这个过程对微孔内壁光洁度要求很高,如果微孔出现划痕,很容易出现并丝、挂丝、螺旋丝、粗细丝等。

当氨纶聚合体原液进入喷丝板微孔时,由于剪切力的作用,内聚力突然增大,但当其出纺丝孔时,剪切力迅速降低,压力下降,这种出口现象会导致喷丝板镜面出现胀大现象,直径超过喷丝板微孔的2~3倍。如果此时喷丝板微孔附近出现豁口、镜面磨损、微孔缺损等,就会出现操作性能异常。

1.3 喷丝板微孔结构对氨纶可纺性的影响

当喷丝板微孔内部空间偏大时,氨纶聚合体原液通过喷丝板产生的内聚能不足以让分子间的键全部打开,无法形成有序的张力,在高速纺织过程中会出现断丝,从而无法进行多孔丝生产[3-5]。

根据聚合体在微孔中流动特性的分析可知,增大长径比有助于弹性能的松弛,减小出口处的压力和膨化,纺丝相对稳定。

1.4 喷丝板的缺陷及成因

当喷丝板存在缺陷时,会对纺丝操作性能和丝的质量产生严重的影响[6-7],以下是喷丝板经常出现的缺陷及成因:(1)孔口喇叭、孔口缺,原因是高温环境、铲板、超声振荡。(2)微孔变形,原因是使用年限长。(3)微孔边缘划伤、镜面划痕,原因是喷丝板组装、拆卸操作不当以及存放环境不当,如使用较坚硬的工具拆卸喷丝板、喷丝板接盘中有铁屑等异物。(4)孔口通伤。如果使用的通针较为坚硬,硬度大于喷丝板材质,用力过猛会使喷丝板微孔壁上产生划痕。

2 过滤器

目前,常用滤芯、滤网的过滤材料都是金属烧结毡,是由一定细度的金属丝通过杂乱无序的排列形成细小的微孔,并且当多个纤维层组合在一起时,更多的金属丝相互缠绕,形成许多微小孔径,可以起到过滤效果,过滤效率达99.9%,若使用表面或深层介质,效率会更高[8-9]。

2.1 烧结毡过滤机理

当金属烧结毡干净时,过滤流体通过烧结毡,流体中的杂质会被留在金属微孔间,使金属烧结毡中的微孔变小,随着渗流的继续,流体主要沿着法向的孔道运动,这时过滤材料阻力相对稳定。本阶段实际上比较短暂,很快就会结束。

随着流体的不断增加,留在烧结毡中的杂质越来越多,金属烧结毡孔隙变得越来越小,甚至逐渐被堵塞,过滤面积逐渐减小,形成滤饼,构成新的过滤层。在这种状态下,流体的过滤效果提高,但过滤阻力也不断增大。因此,在氨纶生产过程中,喷丝板、过滤网更换的前期,过滤效果和稳定性不是最好的状态,一般情况下,组件更换7~14天过滤效果最好,随着时间的延长,喷丝板、过滤网堵塞会变得严重,这时会影响氨纶丝的操作性能,出现并丝、挂丝、卷重偏轻等异常情况。

2.2 金属滤芯特性测试

金属烧结毡有报废标准,在氨纶丝的日常生产过程中,过滤器的压力随着时间的延长不出现明显变化可能是由于金属烧结毡的过滤精度发生变化。检验金属烧结毡过滤精度的方法是冒泡实验,依据是毛细管表面张力原理:气泡通过孔隙所需压力与孔径大小成反比,冒泡压力越小,最大孔径越大。通过群泡点判断金属烧结毡的过滤效果,通过初冒泡点压力判断金属烧结毡的最小过滤精度。

2.3 滤芯的日常管理

滤芯作为重要的过滤材料,对纺丝的操作性能和产品质量起到至关重要的作用,通过以上分析可知,需要对滤芯进行日常管理:(1)严格执行过滤器切换程序,由于压力升高,到期的过滤器会使一些小的凝胶颗粒通过过滤器,超过极限差压,甚至会损坏过滤器,使其失去过滤作用。(2)严格按照过滤器清洗和检测程序,必须做到滤芯称重,通过安排冒泡实验抽检,确保过滤器过滤效率和使用寿命。(3)对五层金属烧结毡滤网进行抽检,因为不同批次的滤网厚度有所不同,对过滤效率、使用周期、压差有影响,应尽量保证按同一批次使用。(4)由于滤芯的流阻特性,应尽量保证同一品种纺前过滤器的使用周期相同,由于压降差异大,对丝的质量有影响。

3 流体流动基本方程

在生产过程中,氨纶聚合体黏度会发生变化,此时氨纶聚合体原液会在管道输送过程中产生内部压力的变化,可以通过伯努利流动方程消除不同原液黏度在运输过程中对氨纶丝生产的影响。

3.1 伯努利方程

对不可压缩流体,伯努利方程如下:

3.2 实例分析

在实际生产过程中,氨纶丝卷重是重要质量指标之一,影响氨纶卷重的因素有很多,如氨纶原液输送、管内流动(图2)。

图2 纺丝组件生产示意

氨纶聚合体原液利用增压泵通过原液管道内输送到各个生产工位,进入纺丝计量马尔泵之前需经过原液管线和纺丝过滤器,经过马尔泵计量之后,需经过原液管线、五层滤网,通过喷丝板进入纺丝甬道。

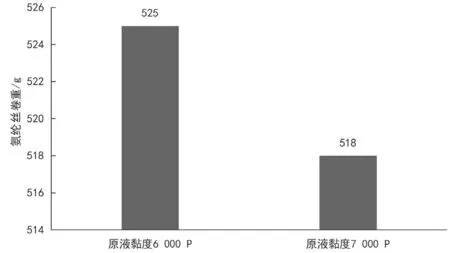

由伯努利流体流动方程可知,当氨纶原液的黏度发生变化时,聚合体原液在管道内的流动阻力发生变化,对氨纶丝卷重有很大影响。由图3可知,当纺丝原液黏度增加时,氨纶丝卷重减小。在其他条件不变的情况下,当原液黏度为6 000 P(600 Pa·s)时,氨纶丝卷重为525 g;当原液黏度增加至7 000 P(700 Pa·s)时,氨纶丝卷重减小到518 g。

图3 不同黏度下的氨纶丝卷重

根据伯努利方程和阻力产生的原理可知,主管线末端压力稳定在38 kg,p1、u1不变;z1(马尔泵高度)、z2(组件高度)的相对位置不变;产生Σhf的主要元件有纺前过滤器、金属软管、五层滤网、喷丝板微孔;原液出喷丝孔后的压力p2为0,当纺丝原液黏度增加时,Σhf变大,u2变小,所以会出现卷重偏小、丝偏细的现象[10]。

因此,控制氨纶丝卷重稳定性的方法有组件清洗、黏度控制、上油率稳定等。

4 结论

(1)喷丝板的微孔设计对氨纶纺丝生产操作性能有很大影响,需要寻找合适的喷丝板微孔规格以满足氨纶的生产要求。

(2)喷丝板的存放与使用对氨纶丝的品质有较大影响,需要在日常生产中注意保护氨纶喷丝板。

(3)需要加强氨纶滤芯的日常使用与管理,遵循滤芯的过滤特性。

(4)在日常生产中,需要尽量保持原液黏度的稳定,否则会对氨纶丝卷重有较大影响,进而影响氨纶丝的后道使用性能。