带式输送机清煤装置应用研究

武恩光

(山西汾西矿业集团高阳煤矿, 山西 孝义 032306)

0 引言

带式输送机具有运输覆盖范围广、运载量大、可靠性强等优点,在工矿企业中应用较为广泛[1]。但是由于煤矿运输环境恶劣,当托辊位置偏移、结构弯曲等或者输送带黏附异物等时也会导致输送带出现偏移,造成运输物料撒出;输送机频繁启动导致输送带变形、负载大导致打滑等情况,黏附异物是带式输送机使用期间常见问题[2-5]。煤矿井下带式输送机输送带类型主要为PVC、ST 以及PVG,当输送带上黏附煤料时容易导致打滑、跑偏等故障,采用清煤装置及时清理输送带上异物,对提高带式输送机运行可靠性及稳定性有显著促进意义。井下现阶段常用的清煤装置多为刮煤板式,此种清煤方式结构较为简单,但是存在清煤不干净、需要人工处理滚筒及输送带上黏附煤料等问题,增加工作人员劳动强度且清煤期间存在一定安全风险。

以山西某矿31303 运输巷DSJ-140/250/3×450带式输送机为研究对象,针对运输原煤含水量大、夹矸多等导致输送带黏附煤量大、清理困难等问题,构建一种清煤装置并进行工程应用,提高了带式输送机运行可靠性。

1 工程概况

山西某矿31303 综采工作面位于3 盘区北侧,采面东部为F13 断层保护煤柱、西侧为13 号煤运输大巷、北侧为回采完毕的31301 采空区内、南侧为圈定的31305 采面(未回采)。31303 综采工作面设计推进长度为2 980 m、斜长为315 m,开采的13 号煤层赋存稳定,厚度均值4.8 m、倾角2°,煤层结构较为复杂,含2~5 层泥岩、碳质泥岩夹矸,遇水容易崩解变形。31303 综采工作面回采范围内水文地质条件较为复杂,顶板有多层裂隙水含水层,回采巷道掘进期间采用超前钻孔进行疏排,实现了顶板裂隙水疏排,预计采面正常回采期间顶板仍存在一定程度淋水情况,但是淋水量整体较小,不会影响煤炭正常回采。

31303 运输巷铺设有DSJ-140/250/3×450 带式输送机,具体带式输送机技术参数见表1。由于回采期间顶板有一定淋水情况,同时采用高压喷雾方式进行降尘,带式输送机运输的煤炭中含水率较高,夹矸遇水崩解后产生较多煤泥,导致带式输送机上黏附煤量较多,现场使用期间带式输送机曾多次出现跑偏、打滑等故障,给采面正常回采带来一定制约。

表1 带式输送机技术参数

由于运输巷带式输送机运输的原煤煤泥含量大、含水率较高等,导致带式输送机在使用期间输送带出现较为严重的粘煤情况。带式输送机传统的清煤器清理效果较差,引起卸载滚筒位置黏附大量煤泥,同时部分煤泥随输送带从机头拉至机尾,从而形成“回头煤”,导致运输巷内撒煤严重,增大巷道内煤泥清理工作量,同时若煤泥黏附在滚筒、托辊上容易导致输送带跑偏甚至滚筒位置打滑。

2 带式输送机清煤装置应用分析

为解决运输巷内带式输送机黏附煤泥带来的跑偏、撒煤以及撕裂等问题,矿井相关人员经过技术研讨,提出在31303 运输巷DSJ-140/250/3×450 带式输送机机头位置安装液压清煤器,在机尾位置安装双向螺杆清煤器,提高输送带上黏附煤料清理效果,提高带式输送机运行安全保障能力及可靠性。

2.1 清煤装置结构

2.1.1 机头液压清煤器

2.1.1.1 液压清煤器结构

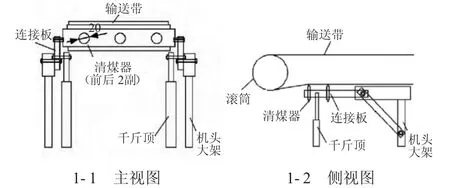

在DSJ-140/250/3×450 带式输送机机头位置安装的清煤装置结构组成如图1 所示,主要组成单元包括液压千斤顶、清煤器以及连接板等。

图1 液压清煤器结构示意图

清煤器主要包括清煤皮带、夹板(由宽0.3 m、长1.2 m 钢板制作),夹板中间布置清煤皮带,夹板固定到连接板上;采用的液压千斤顶顶进行程为500~1500 mm、直径800 mm,每个清煤器均配备2个液压千斤顶,千斤顶与连接板连接。连接板宽度10mm、长度1 500 mm,连接板一端用螺栓与带式输送机机头大架连接,输送带两侧连接板间按照400 mm 间距布置清煤器。

2.1.1.2 液压清煤装置清煤方式分析

液压清煤装置布置在机头1 500 mm 位置,将2个千斤顶分别布置在带式输送机两侧,在千斤顶上均安装连接板,连接板另一端用螺栓固定到机头大架上;在连接板上间隔400 mm 布置2 个清煤器。

液压清煤器安装完成后,通过液压千斤顶控制清煤器与输送带间接触程度,清煤器夹板上的清煤皮带与输送带接触,实现清煤目的,同时可减少清煤期间对输送带的磨损。

2.1.2 机尾双向螺杆清煤器

2.1.2.1 双向螺杆清煤器结构

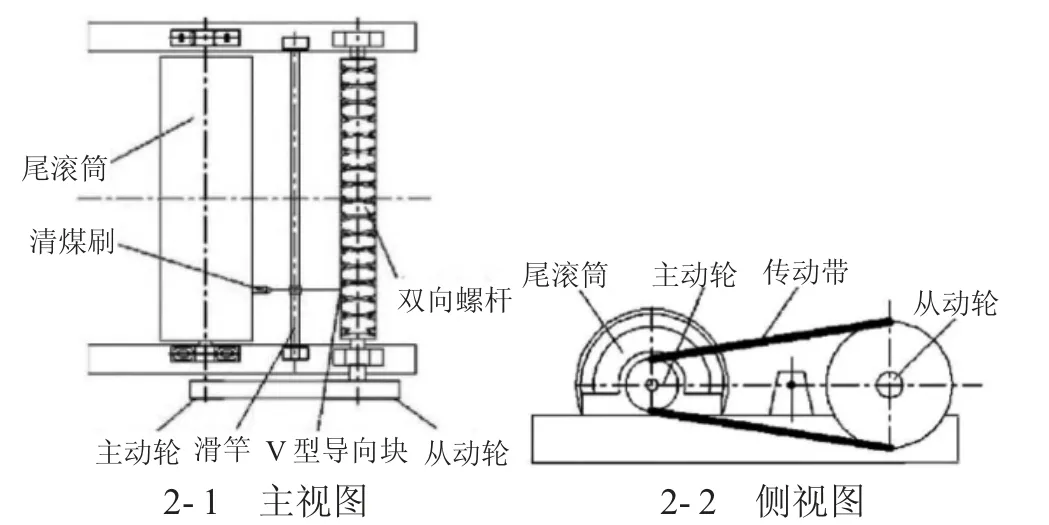

在DSJ-140/250/3×450 带式输送机机尾安装的双向螺杆清煤器结构如图2 所示,主要组成包括传动带、传动轮、滑竿、双向螺杆、V 型导向块及清煤刷等。

图2 双向螺杆清煤器结构示意图

传动轮分为从动轮(Φ200mm)、主动轮(Φ150mm),主动轮在机尾转向滚筒轴承一端,从动轮在双向螺杆另一端,从动轮及主动轮间布置传动带。滑杆布置在距尾滚筒300 mm 位置,滑竿上布置清煤刷,清煤刷可沿着滑杆移动;清煤刷一端与尾滚筒接触,另一端与V 型导向块连接。双向螺杆布置在距离尾滚筒500 mm 位置,并通过从动轮带动双向螺杆转动,双向螺杆转动后清煤刷转动及位置移动,达到清煤目的。

2.1.2.2 双向螺杆清煤器清煤方式分析

带式输送机运转时,尾滚筒带动主动轮运转,主动轮通过传动带、从动轮带动双向螺杆转动;转动的双向螺杆带动清煤刷转动以及移动位置,清煤刷从滚筒一侧移动到另一侧,从而实现尾滚筒清煤目的。当清煤刷移动到双向螺杆边缘时,通过V 型导向块将清煤刷一端过渡到双向螺杆另一侧,清煤刷反向移动,实现周而复始清煤。

2.2 应用效果分析

在31303 运输巷DSJ-140/250/3×450 带式输送机机头、机尾分别安装液压清煤器、双向螺杆清煤器,安装完成并调速后清煤装置即可平稳运行。清煤装置安装使用期间均平稳运行,现场应用后可明显提升带式输送机运行可靠性,降低带式输送机拉“回头煤”、输送带及滚筒上黏附煤泥量大等引起的跑偏、打滑、撒煤等故障发生率。

在未使用清煤装置前,带式输送机拉“回头煤”情况严重,每班需要安排5~6 个工人专门清理、外运,劳动强度高。使用清洁装置之后,不需要安排专人清理回煤,输送带回煤清扫率超过85%,有效降低了托辊由于回煤堵转、回煤清理等安全风险影响,并减少了工人劳动强度。同时带式输送机跑偏、打滑故障发生率降幅超过75%、维护及维修费用减少超过25 万元,为31303 工作面原煤高效运输创造了良好条件。

3 结语

结合31303 综采工作面现场情况,由于运输巷内铺设的DSJ-140/250/3×450 带式输送机运输距离长以及运输负载大,为此提出在机头及机尾位置分别安装液压清煤器、双向螺杆清煤器,采用的清煤装置结构相对简单且不需要添加额外的动力设备,即可实现输送带、滚筒清煤工作。现场应用后,清煤装置运行平稳,可显著降低输送带跑偏、撒煤、打滑等发生率,对提升带式输送机运行可靠性、降低维修及维护成本方面表现出显著优势。