蒸馏塔高含氨NH3废液用作降低卤水Na2SO4含量的研究与应用

谭文杰,梁尔希,梁庆灿,仲鑫灵

(广东南方碱业股份有限公司,广东 广州 510700)

广东南方碱业股份有限公司(简称:南方碱业)是华南地区最大、广东省唯一一家纯碱生产企业。纯碱Na2CO3是一种具有多年生产和使用历史的传统产品,是基本工业原料之一,在国民经济中占有重要的地位。纯碱Na2CO3的用途极广,用量也很大,最大的用户是玻璃工业,其次是化学工业。公司生产的纯碱Na2CO360%以上产品应用在光伏玻璃、储能电池等新能源领域及汽车玻璃、特种玻璃、药用玻璃、电子玻璃等高端制造业。

1 公司采用脱硝反应,降低卤水硫酸根含量

1.1 目 的

我国盐矿储量大,分布广,但普遍品位低,主要杂质为硫酸钠Na2SO4和氯化镁MgCl2和氯化钙CaCl2等[1];已开发的盐矿中硫酸钠型约占2/3以上,硫酸钠型盐矿卤水的主要成分为氯化钠,主要杂质为硫酸钠(约为15~30 g/L)[2],纯碱生产要求原料卤水的主要成分NaCl含量尽可能高,而硫酸钠及其他杂质含量越低越好。因为硫酸钠及其他杂质在盐水精制、吸氨、碳化、氨回收过程中,会生成硫酸钙、碳酸钙及其他复盐等,使塔器与管道堵塞,导致冷却效率及设备能力的降低,给生产带来许多因难,这些杂质如不能在碳化以前清除或降低,就会较多地混入纯碱产品中,使产品的品位降低[3]。因此,卤水作为制碱工业的原料时,第一步是将卤水Na2SO4含量降低到合格范围以内。

公司生产纯碱所用的卤水采购于第三方盐业公司。盐业公司的制备卤水方法:从盐矿制取人工卤水;将地下岩盐矿层采用打井注水压裂的办法使其溶解,用管道送出。盐业公司输送的卤水纯度较高,但硫酸钠及其他杂质含量较高。其成份如下:NaCl:300~310 kg/m3;Na2SO4:20~30 kg/m3;MgCl2:0.2~0.4 kg/m3;CaCl20.2~0.8 kg/m3。

1.2 卤水脱硝反应的原理

利用纯碱生产过程中产生的蒸馏塔高含氨NH3废液与原料卤水按1∶10比例混合,在废液脱硝装置里,废液的氯化钙CaCl2与盐水的硫酸钠Na2SO4反应生产二水硫酸钙CaSO4·2H2O(固体石膏),称之为脱硝反应。经过废液脱硝装置的专业设备,生成物固体石膏CaSO4·2H2O被带式过滤机分离、脱水出来,作为石膏产品售卖,创造一定的经济效益。

1.2.1 蒸馏塔高含氨NH3废液成份

CaCl2含量 ≥100 kg/m3;NaCl 含量 ≥40 kg/m3;TNH3≥100 g/m3。

1.2.2 卤水脱硝反应方程式

卤水脱硝反应后,卤水Na2SO4含量从20~30 kg/m3降低至≤ 10 kg/m3,符合工艺指标要求;由于卤水加入蒸馏塔高含氨NH3废液,脱硝卤水NaCl含量从300~310 kg/m3降低至290 kg/m3,通过后工序采用脱硝卤水溶解固体盐,将脱硝卤水NaCl含量提升至饱和溶液。

1.3 脱硝卤水(低硝卤)产品规格

NaCl≥ 290 kg/m3;Na2SO4≤10 kg/m3;Ca2+含量 0.8~1.2 kg/m3。

卤水脱硝反应过程中,废液的CaCl2少部分未参与反应,残留于脱硝卤水,使脱硝卤水CaCl2含量升至0.8~1.2 kg/m3。通过后工序采用石灰纯碱法精制盐水,将脱硝卤水中的钙Ca2+、镁Mg2+离子一步除去,除钙率达98%~100%,除镁率达97%~99%,以制备合格的精盐水,从而满足纯碱生产。

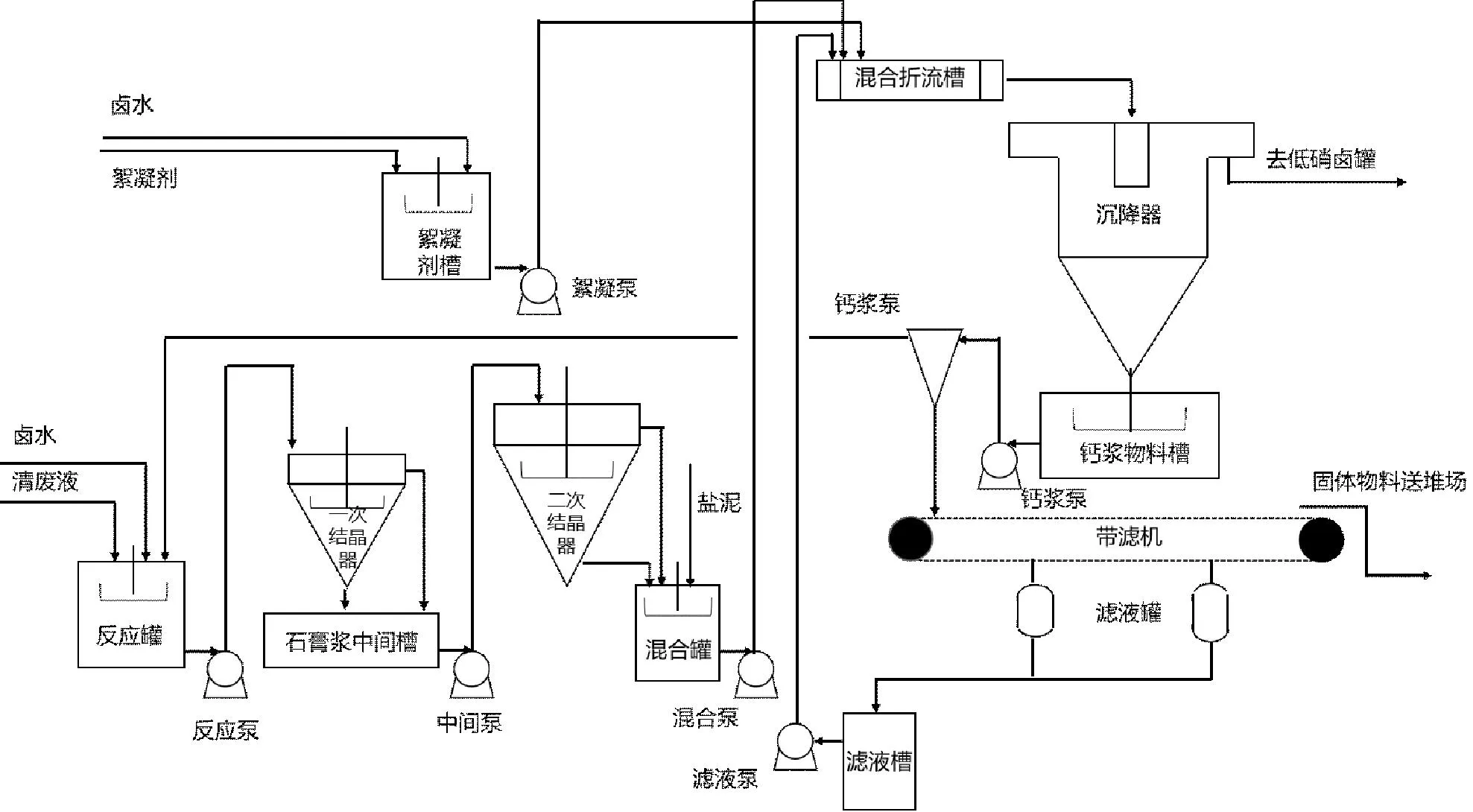

图1 技术路线图Fig.1 Technical route

蒸馏塔高含氨NH3废液经自流流量控制送入1#反应桶与卤水泵从卤水罐抽取的卤水搅拌混合反应,反应液从1#反应桶溢流进入2#反应桶上部,逐台流动至4#反应桶(备用反应桶流程为从6#反应桶至5#反应桶再至4#反应桶),经脱硝卤水泵送至4台结晶器搅拌混合结晶长大。结晶器顶部溢流与底部排出进入集水槽混合,经卤水输送泵送入结晶排料岗位1#2#大结晶器再度结晶,大结晶器顶部溢流与底部取出石膏浆进入取出混合槽,经结晶器泵进入折流槽与配药装置送来的絮凝剂溶液混合,自流至沉降器3台分配槽,经分配槽流入各沉降器进行沉降分离,沉降器上部清液自流至低硝卤罐,沉降器底部排出的石膏浆进入石膏浆搅拌槽,经石膏浆泵送至石膏带滤机分离器,分离器顶部稀液流至反应桶,底部浓液进入带滤机进行固液分离,滤液流入滤液桶经滤液泵送至反应桶(或取出混合槽),石膏料掉入石膏堆场运出处理。

1.4 主要设备简述

(1)沉降器

结构:下锥体、筒体、盖板、内部沉降中心管组成。

工作原理:结晶器混合盐水与絮凝剂混合后经分配槽进入沉降器中心管经沉降分离,石膏晶粒从中心管下部下沉,经澄清桶斜管排入石膏浆槽,中心管外部缓慢上升分离的清液流至脱硝盐水罐[4]。

(2)絮凝剂自动配药装置:

结构:进液管由过滤器、电磁阀、流量计组成;进粉装置由粉箱、粉网、进料输送机、振动电机、加热管组成;药箱由3个箱(2个搅拌箱为熟化箱,第3个箱为储药箱)和3台搅拌机组成。

工作原理:控制版面调节好配药浓度、加药速度后,按系统启动,进液电磁阀打开,进粉装置根据进液流量自动控制进粉速度,混合药剂溶液经过第1、第2搅拌箱熟化后流至储药箱,利用螺杆加药泵送至混合折流槽,储药箱液位自动控制,液位超过1 100 mm时,系统关闭进液和进粉,自动关闭配药,待液位降至600 mm以下时,系统自动开启进液和进粉配药。

2 蒸馏塔高含氨NH3废液用作卤水脱硝反应

蒸馏塔是氨碱法生产纯碱过程中物料流溶液处理的末端设备,利用蒸馏过程及设备回收制碱母液所含的以(NH4)2CO3、NH4OH、NH4Cl等形式存在的氨NH3及二氧化碳CO2,使氨NH3与二氧化碳CO2返回下一个制碱循环的重要连结点。制碱母液经蒸馏塔回收NH3、CO2后,形成废液;废液送至净化工序,加入净水剂脱除废液氨NH3处理。蒸馏塔由加热蒸馏段与加灰蒸馏段组成,NH4HCO3、(NH4)2CO3、NH4OH在加热蒸馏段被加热分解与脱吸;NH4Cl在加灰蒸馏段通过加入石灰乳Ca(OH)2使之分解,转化为NH4OH后,经过第16圈泡罩塔盘与低压蒸汽直接接触,氨NH3被加热蒸出。

2.1 加热蒸馏段的反应机理

制碱母液进入蒸馏塔加热段的顶部分布盘与从加灰蒸馏段上升的混合汽体流(低压蒸汽、氨NH3)逆向进行热量与质量传递,被热至81~84 ℃之间[5],NH4HCO3、(NH4)2CO3、NH4OH发生分解反应,并随温度升高而加快。反应式如下:

2NH4HCO3=(NH4)2CO3+H2O+CO2,-35 kJ/mol

(NH4)2CO3=2NH3+H2O+CO2,-94 kJ/mol

NH4OH=NH3+H2O,-34.6 kJ/mol

上述三化学反应便是蒸氨第一阶段的主反应,其目标是从溶液中使CO2脱吸。

在温度升高到一定程度及在蒸汽流的作用下,溶液中的NH3部分被蒸馏出来。

2.2 加灰蒸馏段的反应机理

从加热蒸馏段出来的预热母液流入加灰蒸馏段的预灰桶,母液中的NH4Cl与石灰乳Ca(OH)2在预灰桶发生化学反应[1]。主反应式如下:

(1)用石灰乳分解NH4Cl的反应:

2NH4Cl+Ca(OH)2=2NH4OH+CaCl2,+25.1 kJ/mol

(2)游离氨进一步蒸出:

NH4OH=NH3+H2O,-34.6 kJ/mol

反应后的母液从预灰桶底部自流入蒸馏塔蒸馏段顶部,与从底部进入的低压蒸汽逆向传热,氨NH3被加热蒸出。

2.3 导致蒸馏塔废液氨NH3含量高的原因分析

导致蒸馏塔废液中氨NH3的分解、脱离不完全的主要原因有:(1)蒸馏塔物料温度低,反应所需的反应热不足;(2)蒸馏塔底部积液,压力高,泡罩塔盘效率降低,低压蒸汽与废液传质换热不充分,氨NH3不能脱离液体表面而被置换出来;(3)加灰蒸馏段加入石灰乳Ca(OH)2的浓度低、量少,NH4Cl转化为NH4OH不完全,废液含NH4Cl;(4)蒸馏塔液体通道堵塞、泡罩塔盘失效等设备事故。公司、车间对这部分蒸馏塔高含氨NH3废液进行回收、综合利用。

2.4 建设2 000 m3环保应急桶(简称:应急桶),储存蒸馏塔高含氨NH3废液

公司对蒸馏塔高含氨NH3废液采取监控手段有:(1)工艺操作岗位、分析岗位分别每小时分析一次蒸馏塔废液含氨NH3指标;发现蒸馏塔废液含氨NH3高时,加强分析废液频次,30 min分析一次,直至废液含氨NH3正常。(2)安装了一套实时在线自动分析废液氨NH3仪器,实现在线数据化监控蒸馏塔废液氨NH3含量;(3)安装了一套气体含氨NH3自动感应报警仪,对蒸馏塔废液进入废液桶后的气体进行监控;(4)安装了2套实时在线自动分析废液pH值仪器,实现在线数据化监控蒸馏塔废液pH值。

蒸馏塔运行过程中,由于各种原因,导致蒸馏塔废液中氨NH3的分解、脱离不完全时,通过工艺操作将此部分蒸馏塔含氨NH3废液有效拦截进应急桶,防止蒸馏塔高含氨NH3废液送至净化工序,超出净化工序的处理能力,影响公司废水环保指标的稳定。

公司自应急桶投入运行后,效果显著,蒸馏塔高含氨NH3废液得到有效拦截,确保了公司废水环保指标长期合格运行,提高了公司的抗风险能力。同时,公司先后完善了其它设备配置,加装了应急桶液位计、输出流量计、流量调节阀、视频监控,加装了2台输出泵;建立健全了《2 000 m3环保应急桶操作规程》《拦截蒸馏塔高含氨NH3废液的工艺操作指引》《蒸馏塔高含氨NH3废液的回收与利用实施方法》等制度。

2.5 蒸馏塔高含氨NH3废液用作降低卤水Na2SO4含量

3 简单物料衡算和经济分析

目前,公司生产系统卤水用量约200 m3/h左右,按1∶10比例与蒸馏塔高含氨NH3废液20 m3/h混合,进行卤水脱硝反应。

(1)石膏CaSO4·2H2O产品量X、生成物NaCl量Y

从化学反应方程式计算

(2)回收蒸馏塔高含氨NH3废液的氯化钠NaCl、氨NH3量

实际生产中,氨碱法生产纯碱Na2CO3,盐水NaCl只能有72%~75%可以转化为Na2CO3,NaCl至少损失25%以上,残留于蒸馏塔高含氨NH3废液中。

回收氯化钠(NaCl)量=20×40=800 kg/h

回收氨(NH3)量=20×100=2 000 g/h

(3)减少处理蒸馏塔高含氨NH3废液的净水剂用量,经济效益分析

废液量(m3/h)×TNH3浓度(g/m3)÷净水剂消耗总系数(g/m3)×净水剂密度(t/m3)×单价(元/t)=20×100÷12 500×1.15×600=110元/h。

净水剂密度:1 150~1 160 kg/m3;净水剂消耗总系数:1 m3净水剂可以处理12 500 g NH3。

4 结 论

公司高质化综合利用蒸馏塔高含氨废液用作降低卤水Na2SO4含量,进行脱硝反应,生成固体石膏CaSO4·2H2O产品;不仅解决了蒸馏塔高含氨废液中氨(NH3)的回收利用难题,对降低净水剂消耗起到非常重要作用,也提高了公司环保抗风险能力;而且实现了废液氯化钙和氯化钠的回收利用,具有可观的经济效益和环保效益。我们将继续管控好蒸馏塔高含氨(NH3)废液,及其资源化利用,助力公司高质量发展。